一种适用于冷轧管机的高效润滑系统的制作方法

本技术涉及润滑系统,尤其涉及一种适用于冷轧管机的高效润滑系统。

背景技术:

1、冷轧管机是利用环孔形对荒管进行冷态轧制的工艺设备。该机具有较好的开坯性能,也能轧制普通精度的有色金属无缝管。冷轧管机最大特点为材料利用率高,且精度及表面粗糙度均优于冷拔管。冷轧管材以其优越的特性广泛地应用在国民经济各个领域。经过冷轧的管材组织晶粒细密,机械性能和物理性能均较优越;冷轧管机对于原始管坯壁厚偏差的纠偏能力较大,几何尺寸精确,表面光洁度高;道次变形量较大,可达70%~90%;采用冷轧法生产管材可大量减少中间工序,如:热处理、酸洗、打头、矫直等,减少了金属材料、燃料、电能和其它辅助材料及人力的消耗;用冷轧方法可生产薄壁、极薄壁和内、外表面无划痕的优质管材;可有效地轧制高合金、塑性差的各种钢管和有色金属管材。

2、冷轧管机在工作过程中需要对各个部位进行润滑冷却,冷轧管机比较长,润滑管路径较长,润滑管路径需要多个入口分别对冷轧管机的芯棒、机架滑板与齿条、轧辊及连杆轴承、辊环冷却和丝杠、曲轴箱轴承等进行润滑和降温,以便达到充足的润滑和降温。

3、在实际应用中,冷轧管机在工作过程中需要首先对每根待轧管内壁进行润滑清洁,如此才可保证成品管精度及质量,预轧管内壁的润滑清洁存在不足之处:待轧管内壁采用润滑系统的循环油,循环油内部含有不同径度的杂质,杂质会导致待轧管内壁受损影响光洁度,及影响成品管的精度;由于每根待轧管内壁均需进行润滑油喷洒,频度较高,需要对润滑系统进行频繁的启动,会严重影响润滑系统的寿命,另外润滑系统启动反应较慢,严重影响冷轧管机工作效率。

4、因此,在实际应用中需要一种适用于冷轧管机的高效润滑系统。

技术实现思路

1、本实用新型公开了一种适用于冷轧管机的高效润滑系统,解决了现有技术中对冷轧管机进行润滑时,待轧管内壁采用润滑系统的循环油会影响成品管的质量及精度;以及每根待轧管内壁均需进行润滑油喷洒,需要对润滑系统进行频繁的启动,会严重影响润滑系统的寿命,工作效率较低的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

3、一种适用于冷轧管机的高效润滑系统,包括主体润滑部及分体润滑部,所述主体润滑部包括主体油箱,所述主体油箱设有主体供油管及主体回油管,所述分体润滑部包括分体油箱,所述分体油箱设有分体供油管,所述主体润滑部可对需润滑装置机器主体进行循环供油润滑,所述分体润滑部可对单独需要润滑部位进行润滑,所述分体油箱内盛放清洁润滑油。

4、作为本实用新型进一步的方案:所述分体供油管上设有分体油泵,所述分体油泵将所述分体油箱内部清洁润滑油通过所述分体供油管提供至单独需要润滑部位。

5、作为本实用新型进一步的方案:所述分体供油管上设有分体控制器,通过控制所述分体控制器可控制所述分体润滑部进行润滑油的供给及断开。

6、作为本实用新型进一步的方案:所述主体润滑部包括主体净化器、主体冷却器及主体油泵,所述主体净化器设置于所述主体回油管与所述主体油箱之间,所述主体供油管上设置有所述主体冷却器及主体油泵。

7、作为本实用新型进一步的方案:润滑系统还包括智能控制器,所述智能控制器分别与所述主体润滑部及分体润滑部信号连接。

8、作为本实用新型进一步的方案:单独需要润滑部位设有单独回油管与所述主体净化器连通。

9、与现有技术相比,本实用新型的有益效果为:

10、1、适用于冷轧管机的高效润滑系统,主体油箱设有主体供油管及主体回油管,分体润滑部包括分体油箱,分体油箱设有分体供油管,主体润滑部可对需润滑装置机器主体进行循环供油润滑,分体润滑部可对单独需要润滑部位进行润滑,分体油箱内盛放清洁润滑油,分体润滑部独立对单独需要润滑部位进行供油润滑,保证了供油效率,避免了主体润滑部频繁启动,保护了主体润滑部的工作环境,保证了需润滑装置机器主体部位的润滑,提高了润滑效率;分体油箱内始终盛放清洁的润滑油,保证了分体润滑部向单独需要润滑部位始终提供清洁的润滑油,保证了预轧管内壁免受损伤,提高了成品管质量及精度。

11、2、润滑系统还包括智能控制器,智能控制器分别与主体润滑部及分体润滑部信号连接,实现了主体润滑部与分体润滑部的单独控制,分体润滑部在频繁启动时不影响主体润滑部的正常供油工作,提高了润滑系统的润滑性能,延长了润滑系统寿命。

12、3、单独需要润滑部位设有单独回油管与主体净化器连通,单独需要润滑部位处润滑油可以通过单独回油管及主体净化器流回主体油箱,实现了润滑油的循环利用,同时由于单独回油管直接与单独需要润滑部位连通,保证了单独需要润滑部位润滑油的高效回收利用,保证了单独需要润滑部位始终利用清洁的润滑油,提高了成品管的质量。

技术特征:

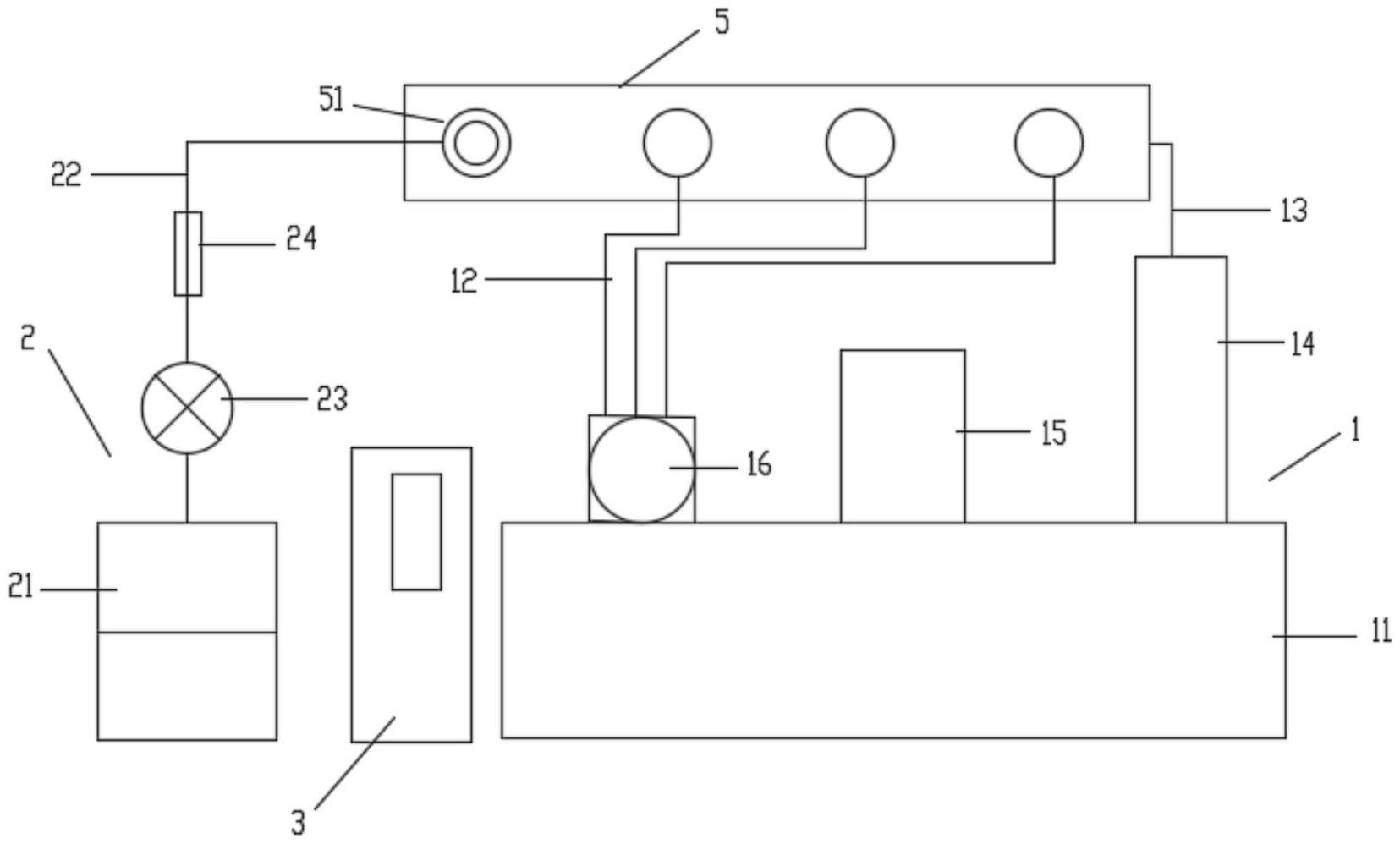

1.一种适用于冷轧管机的高效润滑系统,其特征在于:包括主体润滑部(1)及分体润滑部(2),所述主体润滑部(1)包括主体油箱(11),所述主体油箱(11)设有主体供油管(12)及主体回油管(13),所述分体润滑部(2)包括分体油箱(21),所述分体油箱(21)设有分体供油管(22),所述主体润滑部(1)可对需润滑装置(5)机器主体进行循环供油润滑,所述分体润滑部(2)可对单独需要润滑部位(51)进行润滑,所述分体油箱(21)内盛放清洁润滑油。

2.根据权利要求1所述的一种适用于冷轧管机的高效润滑系统,其特征在于:所述分体供油管(22)上设有分体油泵(23),所述分体油泵(23)将所述分体油箱(21)内部清洁润滑油通过所述分体供油管(22)提供至单独需要润滑部位(51)。

3.根据权利要求2所述的一种适用于冷轧管机的高效润滑系统,其特征在于:所述分体供油管(22)上设有分体控制器(24),通过控制所述分体控制器(24)可控制所述分体润滑部(2)进行润滑油的供给及断开。

4.根据权利要求3所述的一种适用于冷轧管机的高效润滑系统,其特征在于:所述主体润滑部(1)包括主体净化器(14)、主体冷却器(15)及主体油泵(16),所述主体净化器(14)设置于所述主体回油管(13)与所述主体油箱(11)之间,所述主体供油管(12)上设置有所述主体冷却器(15)及主体油泵(16)。

5.根据权利要求4所述的一种适用于冷轧管机的高效润滑系统,其特征在于:润滑系统还包括智能控制器(3),所述智能控制器(3)分别与所述主体润滑部(1)及分体润滑部(2)信号连接。

6.根据权利要求5所述的一种适用于冷轧管机的高效润滑系统,其特征在于:单独需要润滑部位(51)设有单独回油管(4)与所述主体净化器(14)连通。

技术总结

本技术公开了一种适用于冷轧管机的高效润滑系统,主体油箱设有主体供油管及主体回油管,分体润滑部包括分体油箱,分体油箱设有分体供油管,主体润滑部可对需润滑装置机器主体进行循环供油润滑,分体润滑部可对单独需要润滑部位进行润滑,分体油箱内盛放清洁润滑油,分体润滑部独立对单独需要润滑部位进行供油润滑,保证了供油效率,避免了主体润滑部频繁启动,保护了主体润滑部的工作环境,保证了需润滑装置机器主体部位的润滑,提高了润滑效率;分体油箱内始终盛放清洁的润滑油,保证了分体润滑部向单独需要润滑部位始终提供清洁的润滑油,保证了预轧管内壁免受损伤,提高了成品管质量及精度。

技术研发人员:徐明洪,张爱华,龚海荣

受保护的技术使用者:南通市博南润滑液压设备有限公司

技术研发日:20230524

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!