一种腔体控制门板阀的制作方法

本技术涉及真空镀膜设备,特别是涉及一种腔体控制门板阀。

背景技术:

1、真空镀膜是指在高真空的条件下利用加热金属或非金属材料,使其蒸发或溅射在被涂覆的物体上凝固并沉积的方法。真空镀膜设备的腔体内需要形成不同的真空度,因此需要设置阀门对真空镀膜腔体提供密封。

2、现有技术中常采用可翻转的门板阀对真空镀膜进行密封,一般是通过螺栓和螺孔配合实现密封板与传动结构的固定。但在门板阀将密封板与传动结构进行组装时,由于传动结构各连杆等部件存在形位误差,密封板和传动结构上的多个螺栓、螺孔难以实现对准,这使得门板阀的组装难度大大加大,不便于高效地投入使用。

技术实现思路

1、基于此,有必要针对现有技术中针对真空镀膜腔体的门板阀结构,其密封板组装难度较大的技术问题,本实用新型提供一种腔体控制门板阀。

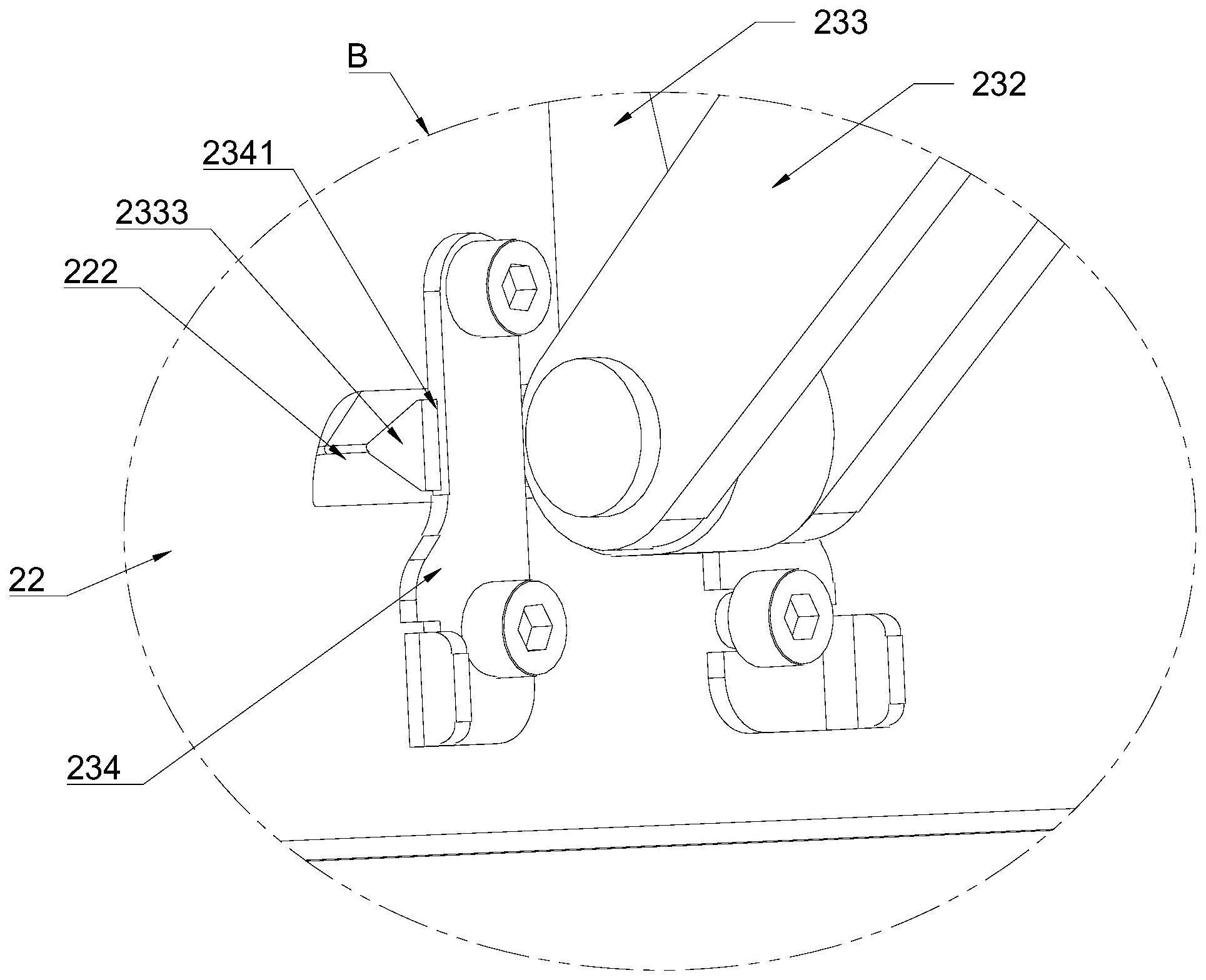

2、本实用新型公开一种腔体控制门板阀,包括横梁、支撑座和密封装置。支撑座设置有两个固定连接在横梁的两端。密封装置包括主轴、密封板和传动组件。主轴两端转动连接在两个支撑座的相对内侧,传动组件包括第一摆杆、第二摆杆和顶杆。主轴、第一摆杆、第二摆杆、顶杆和横梁依次铰接,由此构成平面四杆机构。密封板固定连接在顶杆与第二摆杆的铰接处,通过驱动主轴旋转带动密封板翻转实现开合。顶杆远离横梁的一端为挤压侧。顶杆的挤压侧上固定连接有限位块。密封板上开设有与限位块匹配的限位槽。传动组件还包括两块压板。两块压板分别位于限位块的两端,并将限位块盖合在限位槽内,且每块压板通过螺栓固定安装在密封板上。

3、作为上述方案的进一步改进,所述压板为可形变的弹性结构。所述限位块安装在相应的限位槽内时,限位块的顶面凸出于密封板的表面,由此使压板安装在密封板上时产生弯曲形变。

4、作为上述方案的进一步改进,限位块和压板的其中之一者开设有凹口,凹口与其中之另一者配合卡接。

5、作为上述方案的进一步改进,所述限位块呈横截面为等边三角形的三棱柱结构。

6、作为上述方案的进一步改进,所述传动组件设置有多组,且多组传动组件沿主轴的轴向等距分布。

7、作为上述方案的进一步改进,所述密封板背离顶杆的一侧为密封侧,密封侧上设置有密封橡胶圈。

8、作为上述方案的进一步改进,横梁上通过螺栓固定连接有支耳座。支耳座与顶杆的端部铰接,进而实现顶杆与横梁之间的铰接。

9、作为上述方案的进一步改进,顶杆与支耳座之间通过第二摆杆转轴连接,且支耳座和第二摆杆转轴的轴向间隙设置有摆杆垫。

10、作为上述方案的进一步改进,所述门板阀还包括驱动装置。驱动装置包括一个用于提供转矩的输出轴。输出轴与主轴同轴固定连接。

11、作为上述方案的进一步改进,输出轴与主轴之间通过联轴器固定。

12、与现有技术相比,本实用新型公开的技术方案具有如下有益效果:

13、1、本实用新型公开的真空腔体门板阀通过四连杆结构驱动密封板,可对真空镀膜腔体的开口提供密封,以实现门板阀控制腔体与大气之间的连通状态。通过在平面四杆机构中用于固定密封板的顶杆上设置固定的限位块,并在密封板上设置匹配的限位槽,从而在将限位块置于限位槽内时实现密封板的初步定位,减少形位误差所造成的后续螺孔对准难度。然后通过压板将限位块的盖合在限位槽内,并通过螺栓将压板与密封板固定,最终实现密封板与传动结构的稳固组装。整个过程难度低,利于门板阀高效地投入使用。

14、2、通过将限位块设置成位于限位槽内时的顶面凸出于密封板表面,并利用弹性的压板,使压板安装在密封板上时产生弯曲形变,这样以来,可以为压板两端的螺栓提供预紧力,进一步增加顶杆与密封板安装的稳固性。

技术特征:

1.一种腔体控制门板阀,包括横梁(11)、支撑座(12)和密封装置(2);支撑座(12)设置有两个固定连接在横梁(11)的两端;密封装置(2)包括主轴(21)、密封板(22)和传动组件(23);主轴(21)两端转动连接在两个支撑座(12)的相对内侧,传动组件(23)包括第一摆杆(231)、第二摆杆(232)和顶杆(233);主轴(21)、第一摆杆(231)、第二摆杆(232)、顶杆(233)和横梁(11)依次铰接,由此构成平面四杆机构;密封板(22)固定连接在顶杆(233)与第二摆杆(232)的铰接处,通过驱动主轴(21)旋转带动密封板(22)翻转实现开合;其特征在于,顶杆(233)远离横梁(11)的一端为挤压侧(2331);顶杆(233)的挤压侧(2331)上固定连接有限位块(2333);密封板(22)上开设有与限位块(2333)匹配的限位槽(222);传动组件(23)还包括两块压板(234);两块压板(234)分别位于限位块(2333)的两端,并将限位块(2333)盖合在限位槽(222)内,且每块压板(234)通过螺栓固定安装在密封板(22)上。

2.根据权利要求1所述的腔体控制门板阀,其特征在于,所述压板(234)为可形变的弹性结构;所述限位块(2333)安装在相应的限位槽(222)内时,限位块(2333)的顶面凸出于密封板(22)的表面,由此使压板(234)安装在密封板(22)上时产生弯曲形变。

3.根据权利要求1所述的腔体控制门板阀,其特征在于,限位块(2333)和压板(234)的其中之一者开设有凹口(2341),凹口(2341)与其中之另一者配合卡接。

4.根据权利要求1所述的腔体控制门板阀,其特征在于,所述限位块(2333)呈横截面为等边三角形的三棱柱结构。

5.根据权利要求1所述的腔体控制门板阀,其特征在于,所述传动组件(23)设置有多组,且多组传动组件(23)沿主轴(21)的轴向等距分布。

6.根据权利要求1所述的腔体控制门板阀,其特征在于,所述密封板(22)背离顶杆(233)的一侧为密封侧(221),密封侧(221)上设置有密封橡胶圈。

7.根据权利要求1所述的腔体控制门板阀,其特征在于,横梁(11)上通过螺栓固定连接有支耳座(111);支耳座(111)与顶杆(233)的端部铰接,进而实现顶杆(233)与横梁(11)之间的铰接。

8.根据权利要求7所述的腔体控制门板阀,其特征在于,顶杆(233)与支耳座(111)之间通过第二摆杆转轴(505)连接,且支耳座(111)和第二摆杆转轴(505)的轴向间隙设置有摆杆垫(508)。

9.根据权利要求1所述的腔体控制门板阀,其特征在于,所述门板阀还包括驱动装置(3);驱动装置(3)包括一个用于提供转矩的输出轴(35);输出轴(35)与主轴(21)同轴固定连接。

10.根据权利要求9所述的腔体控制门板阀,其特征在于,输出轴(35)与主轴(21)之间通过联轴器(501)固定。

技术总结

本技术涉及一种腔体控制门板阀。该门板阀包括横梁、支撑座和密封装置。支撑座固定连接在横梁的两端。密封装置包括主轴、密封板和传动组件。主轴两端转动连接在两个支撑座的相对内侧,传动组件包括第一摆杆、第二摆杆和顶杆。主轴、第一摆杆、第二摆杆、顶杆和横梁依次铰接,由此构成平面四杆机构。密封板固定连接在顶杆与第二摆杆的铰接处,通过驱动主轴旋转带动密封板翻转实现开合。顶杆远离横梁的一端为挤压侧。顶杆的挤压侧上固定连接有限位块。密封板上开设有与限位块匹配的限位槽。传动组件还包括两块压板,分别位于限位块的两端,并将限位块盖合在限位槽内,且每块压板通过螺栓固定安装在密封板上。该门板阀具有装配难度低的优点。

技术研发人员:吴大鹏,董方方,张进

受保护的技术使用者:中导半导体(合肥)有限公司

技术研发日:20230523

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!