一种用于汽车的高强辊压型材的制作方法

本技术涉及汽车型材,特别涉及一种用于汽车的高强辊压型材。

背景技术:

1、随着汽车产业的普及,人们对汽车的安全性能越来越关注,汽车安全防护系统的安全性能显得尤为重要,尤其是对于汽车安全性能有重要影响的各种支撑部件,例如汽车防撞梁、电池壳边梁等。目前,上述支撑部件多采用辊压型材制作。传统的辊压型材往往通过增加材料厚度等方式来提高型材的强度,以此改善支撑部件的防撞性能;但是这种一味增加厚度的方式无法满足汽车轻量化这一设计要求,因此复杂截面的型材应用而生,通过型材间的相互连接来改善型材的强度。但是,这类复杂截面型材的成型难度很大,需要使用宽幅板材进行数十道次的连续辊压才能实现,如此长的连续辊压加工过程对产品每步的加工精度都有着极高的要求,一点小偏差都可能累积成较大偏差,导致型材焊接时产生偏差、降低型材的整体强度,甚至造成型材的报废和板材的浪费;而且,该加工设备辊压线长、占地面积大,对生产线的动力等各方面要求较高,工艺过程相对复杂,能耗很大。另外,研发结构设计更为合理的型材结构,在确保安全性能的同时尽可能进行减重,始终是业内人士不断进行的研发方向。

2、因此,如何在确保型材高强度和安全性能的同时,进一步降低型材重量、并改善型材的加工难度,成为目前业内人士正在研究的重要课题。

技术实现思路

1、为解决现有技术存在的上述问题,本实用新型的目的在于提供一种用于汽车的高强辊压型材。

2、为解决上述技术问题,本实用新型所采用的技术方案是:

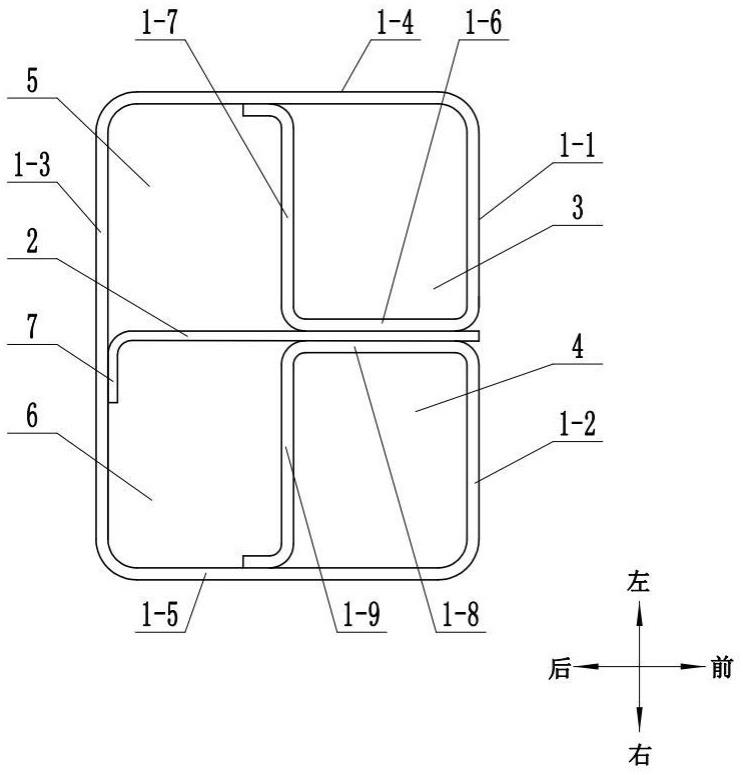

3、一种用于汽车的高强辊压型材,所述辊压型材是由围合件和嵌入件组合焊接而成的、包含四个呈“田”字型排布封闭型腔的闭合型腔体;所述围合件为外廓面矩形的半封闭型腔,板材两端对称地弯折成外廓矩形后、继续向矩形内部反折形成第一内腔、第二内腔,第一内腔、第二内腔对称设置,且第一内腔、第二内腔之间设置有一用于容置平面板状的嵌入件的开口,嵌入件插入围合件开口、延伸并焊接在围合件腔体的后部,围合件和嵌入件组合后形成对称的第三内腔、第四内腔。

4、本实用新型的进一步改进在于:所述第一内腔、第二内腔、第三内腔、第四内腔均为矩形中空腔体。

5、本实用新型的进一步改进在于:所述围合件包括第一前侧壁、第二前侧壁、后侧壁、左侧壁、右侧壁、第一横折壁、第一纵折壁、第二横折壁、第二纵折壁;所述第一前侧壁、第一横折壁、第一纵折壁及左侧壁围合形成第一内腔,第一纵折壁与左侧壁焊接连接;所述第二前侧壁、第二横折壁、第二纵折壁及右侧壁围合形成第二内腔,第二纵折壁与右侧壁焊接连接。

6、本实用新型的进一步改进在于:所述嵌入件的前部与第一横折壁、第二横折壁通过激光焊接形成三层加强支撑部,嵌入件的后端焊接在后侧壁上。

7、本实用新型的进一步改进在于:所述嵌入件、后侧壁、左侧壁、第一纵折壁围合形成第三内腔,所述嵌入件、后侧壁、右侧壁、第二纵折壁围合形成第四内腔,第三内腔、第四内腔以嵌入件为轴左右对称。

8、本实用新型的进一步改进在于:所述嵌入件的板材厚度不小于所述围合件的板材厚度。

9、本实用新型的进一步改进在于:所述围合件的弯折角为圆角。

10、由于采用了上述技术方案,本实用新型取得的技术进步是:

11、本实用新型公开了一种用于汽车的高强辊压型材,由两种不同结构的辊压型材焊接组合而成,具有四个呈“田”字型排布的矩形封闭型腔,通过嵌入件与第一纵折壁、第二纵折壁的连接实现了对型材内部的有效支撑,使该型材具有高强度、充足刚性和很强的抗弯强度;呈“田”字型的双排内腔结构,受撞击时可通过两排内腔进行双重缓冲,大幅消减了对于设备端的冲击力,有效保护了型材内部的设备。

12、本实用新型还设置有三层的加强支撑部,有效提高了辊压型材的强度和抗弯性,尤其在抵抗来自正面碰撞的冲击力时,可以明显提高型材受撞击时的抗弯性能,有效抵抗型材的碰撞折弯变形。

13、本实用新型中,嵌入件的板材厚度与围合件的板材厚度可以相同,也可以不同。经试验验证,采用两种不同厚度的板材来加工围合件和嵌入件,围合件的板材厚度适度降低,并不会影响型材本身对强度和刚性,且进一步降低了型材的重量,符合高强度、轻量化的要求,具有更广泛的适用性。

14、从加工角度来看,本实用新型金属板材整体的弯折角度减少,也没有成型盲角,成型难度明显降低;板材的宽度降低,辊压成型的组数可大幅减少;同时,由于辊压成型组数的大幅减少,还消除了传统成型工艺叠加板材所造成的板材浪费,减少板材用量,在降低材料成本的同时使产品轻量化程度更高。

技术特征:

1.一种用于汽车的高强辊压型材,其特征在于:所述辊压型材是由围合件(1)和嵌入件(2)组合焊接而成的、包含四个呈“田”字型排布封闭型腔的闭合型腔体;所述围合件(1)为外廓面矩形的半封闭型腔,板材两端对称地弯折成外廓矩形后、继续向矩形内部反折形成第一内腔(3)、第二内腔(4),第一内腔(3)、第二内腔(4)对称设置,且第一内腔(3)、第二内腔(4)之间设置有一用于容置平面板状的嵌入件(2)的开口,嵌入件(2)插入围合件(1)开口、延伸并焊接在围合件(1)腔体的后部,围合件(1)和嵌入件(2)组合后形成对称的第三内腔(5)、第四内腔(6)。

2.根据权利要求1所述用于汽车的高强辊压型材,其特征在于:所述第一内腔(3)、第二内腔(4)、第三内腔(5)、第四内腔(6)均为矩形中空腔体。

3.根据权利要求2所述用于汽车的高强辊压型材,其特征在于:所述围合件(1)包括第一前侧壁(1-1)、第二前侧壁(1-2)、后侧壁(1-3)、左侧壁(1-4)、右侧壁(1-5)、第一横折壁(1-6)、第一纵折壁(1-7)、第二横折壁(1-8)、第二纵折壁(1-9);所述第一前侧壁(1-1)、第一横折壁(1-6)、第一纵折壁(1-7)及左侧壁(1-4)围合形成第一内腔(3),第一纵折壁(1-7)与左侧壁(1-4)焊接连接;所述第二前侧壁(1-2)、第二横折壁(1-8)、第二纵折壁(1-9)及右侧壁(1-5)围合形成第二内腔(4),第二纵折壁(1-9)与右侧壁(1-5)焊接连接。

4.根据权利要求3所述用于汽车的高强辊压型材,其特征在于:所述嵌入件(2)的前部与第一横折壁(1-6)、第二横折壁(1-8)通过激光焊接形成三层加强支撑部,嵌入件(2)的后端焊接在后侧壁(1-3)上。

5.根据权利要求3所述用于汽车的高强辊压型材,其特征在于:所述嵌入件(2)、后侧壁(1-3)、左侧壁(1-4)、第一纵折壁(1-7)围合形成第三内腔(5),所述嵌入件(2)、后侧壁(1-3)、右侧壁(1-5)、第二纵折壁(1-9)围合形成第四内腔(6),第三内腔(5)、第四内腔(6)以嵌入件(2)为轴左右对称。

6.根据权利要求1所述用于汽车的高强辊压型材,其特征在于:所述嵌入件(2)的板材厚度不小于所述围合件(1)的板材厚度。

7.根据权利要求1所述用于汽车的高强辊压型材,其特征在于:所述围合件(1)的弯折角为圆角。

技术总结

本技术提供了一种用于汽车的高强辊压型材,所述辊压型材是由围合件和嵌入件组合焊接而成的、包含四个呈“田”字型排布封闭型腔的闭合型腔体;所述围合件为外廓面矩形的半封闭型腔,板材两端对称地弯折成外廓矩形后、继续向矩形内部反折形成第一内腔、第二内腔,第一内腔、第二内腔对称设置,且第一内腔、第二内腔之间设置有一用于容置平面板状的嵌入件的开口,嵌入件与围合件组合后形成对称的第三内腔、第四内腔。本技术具有高强度、充足刚性和很强的抗弯强度,能够有效分散和缓冲撞击力,避免局部受力过大,具有良好的抗冲击性能;本技术还设置有三层的加强支撑部,可有效抵抗型材的碰撞折弯变形。

技术研发人员:李庆达,刘阳,左森,李彦波,耿晓勇,尤春涛,宋佳伟

受保护的技术使用者:凌云工业股份有限公司

技术研发日:20230609

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!