一种高强度轻量化辊压型材的制作方法

本技术涉及汽车型材,特别涉及一种高强度轻量化辊压型材。

背景技术:

1、随着汽车产业的普及,人们对汽车的安全性能越来越关注,汽车安全防护系统的安全性能显得尤为重要,尤其是对于汽车安全性能有重要影响的各种支撑部件。由于新能源汽车国家大力发展,应用于新能源领域各种型材种类繁多,主要包括汽车防撞梁及电池壳边梁。为满足汽车轻量化需求,制作汽车防撞梁、电池壳边梁的材料主流应用高强钢及铝型材。

2、一般来说,当汽车防撞梁及电池壳边梁采用铝型材时,由于型材结构复杂,薄壁挤出工艺难以实现,一般壁厚不小于2.5mm,产品件粗壮,材料成本及模具加工费用高,因此,为抢占新能源市场,辊压复杂截面型材优势凸显,辊压型材材料费用低,可加工薄壁型材,结构轻巧精致,尤其材料980mpa以上,产品件轻量化及碰撞性能提升提升明显。

3、但是,传统的辊压型材往往通过增加材料厚度等方式来提高型材的强度,以此改善支撑部件的防撞性能;但是这种一味增加厚度的方式又无法满足汽车轻量化这一设计要求,因此复杂截面的型材应用而生,通过型材间的相互连接来改善型材的强度,例如中国专利cn202220981916.x一种用于防撞梁的冷弯辊压型材所公开的“目”字型型材。但是,在型材的实际加工过程中发现,该专利型材的成型难度很大,需要使用宽幅板材进行至少六十道次的连续辊压才能实现,如此长的连续辊压加工过程对产品每步的加工精度都有着极高的要求,由于辊压是连续操作、因此一点小偏差就会逐渐累积成较大偏差,导致型材焊接时产生偏差、影响型材的强度,甚至造成型材的报废和板材的浪费;而且,该加工设备辊压线长、占地面积大,对生产线的动力等各方面要求较高,工艺过程相对复杂,能耗很大。另外,研发结构设计更为合理的型材结构,在确保安全性能的同时尽可能进行减重,始终是业内人士不断进行的研发方向。

4、因此,如何在确保型材高强度和安全性能的同时,进一步降低型材重量、并改善型材的加工难度,克服型材加工难点,成为目前业内人士正在研究的重要课题。

技术实现思路

1、为解决现有技术存在的上述问题,本实用新型的目的在于提供一种高强度轻量化辊压型材。

2、为解决上述技术问题,本实用新型所采用的技术方案是:

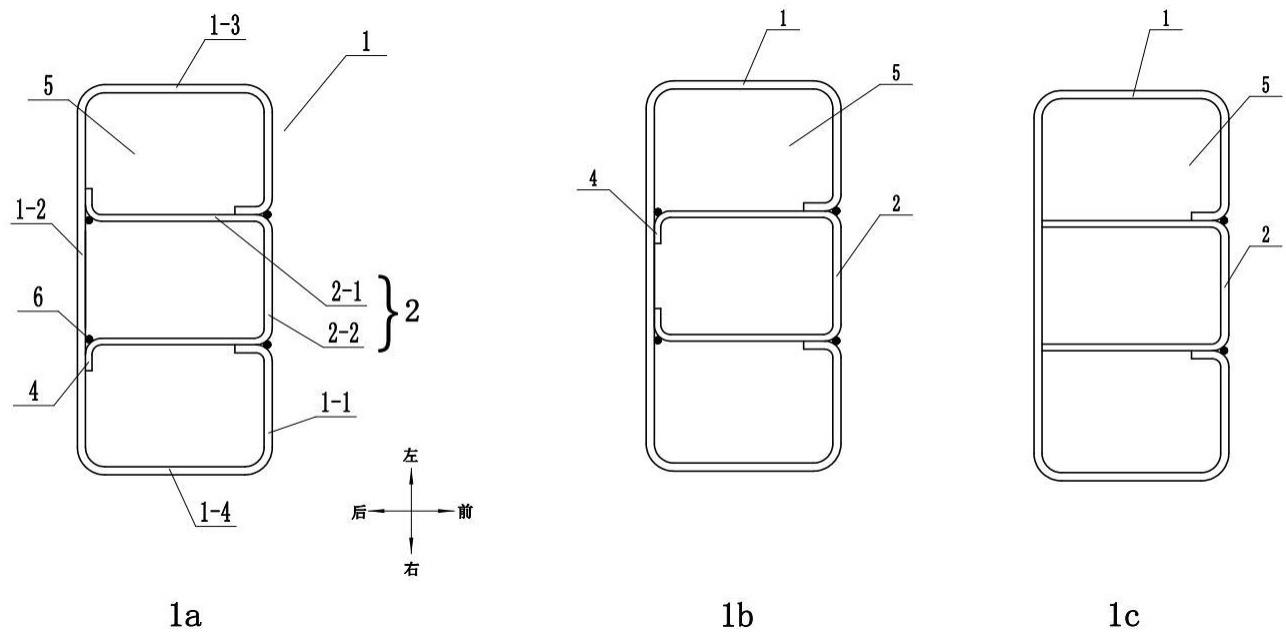

3、一种高强度轻量化辊压型材,所述辊压型材是由围合件和嵌入件焊接组合而成的、具有三个封闭型腔的闭合型腔体;所述围合件为第二板材通过对称弯折形成的、一侧设有开口的矩形腔体,包括相对设置的前侧壁和后侧壁、相对设置的左侧壁和右侧壁,所述前侧壁中部设有开口;所述嵌入件为由第一板材对称弯折形成的“几”字型弯折件,包括相对设置的两根支撑臂、以及连接两根支撑臂且与两根支撑臂垂直的第二前壁,所述第二前壁与围合件前侧壁的中部开口相配适,两根所述支撑臂深入围合件内部、并焊接在围合件的后侧壁上,所述围合件的两个开口端焊接在靠近第二前壁的支撑臂端部。

4、本实用新型的进一步改进在于:所述左侧壁和右侧壁的宽度相同,所述支撑臂与左侧壁、右侧壁平行设置。

5、本实用新型的进一步改进在于:所述嵌入件的板材厚度不小于所述围合件的板材厚度。

6、本实用新型的进一步改进在于:所述围合件的前侧壁和/或后侧壁上设置有用于加固的u型槽。

7、本实用新型的进一步改进在于:所述u型槽对称设置在嵌入件的两侧。

8、本实用新型的进一步改进在于:所述支撑臂的宽度与左侧壁、右侧壁的宽度不同。

9、本实用新型的进一步改进在于:所述围合件和嵌入件的弯折角均为圆角。

10、由于采用了上述技术方案,本实用新型取得的技术进步是:

11、本实用新型公开了一种高强度轻量化辊压型材,由两种不同结构的辊压型材焊接组合而成,具有三个并排设置的闭合型腔,这三个闭合型腔不仅能有效提高材的强度、刚性和抗弯性能,还能在受到撞击时快速实现力的转移和缓冲,作为汽车防撞梁、电池边梁使用时能够确保汽车的安全。

12、在本实用新型型材中,嵌入件的两个开口端深入围合件内部,延伸并焊接在围合件的后侧壁上,这样嵌入件两端的焊点可以提供更稳固的支撑力,当型材的前壁受到撞击时,可沿嵌入件的支撑臂将冲击力快速传递至围合件的后侧壁,再进一步分散至整体围合件和嵌入件,使型材的各个部位均匀受力,避免局部集中受力而导致型材的弯曲、裂损。所述嵌入件两端采用弯折焊,嵌入件和围合件之间的焊接连接长度较长,既能保证两者之间连接的紧密牢固性,嵌入件具有足够的支撑力,又能在受力时更快速地将力向后侧壁延伸和传递,将冲击力快速分散、降低局部受力,避免弯曲和变形。

13、在本实用新型型材中,围合件的两个开口端焊接在靠近第二前壁的支撑臂端部,并明确限定在围合件的开口端设置弯折焊端、采用折叠焊形式,一方面有利于加工的便利性,另一方面,这样的焊接位置设置,使得嵌入件在前侧壁、后侧壁均对称设置两个焊点,嵌入件通过四个焊点牢牢与围合件相连,连接更为稳固,受冲击时不易变形。同时,嵌入件的有效支撑,使得型材的三个闭合型腔相互连接、相互支撑,围合件的前侧壁与第二前壁通过焊接连成平面,型材任何一点受到撞击力后,均可通过多条相连接的板材、形成多个力传导通路,实现快速卸力,有效避免型材变形。

14、本实用新型型材的围合件和嵌入件为对称设置,且各弯折角均为圆角,使得受力时冲击力沿对称设置的板材同步传递,受力更加均匀,不存在障碍死角。

15、从加工角度来看,本实用新型金属板材整体的弯折角度减少,也没有成型盲角,成型难度明显降低;板材的宽度降低,辊压成型的组数可大幅减少;同时,由于辊压成型组数的大幅减少,还消除了传统成型工艺叠加板材所造成的板材浪费,减少板材用量,在降低材料成本的同时使产品轻量化程度更高。

16、本实用新型产品具有更高的广泛适用性,嵌入件的形状可灵活多变,以满足不同使用位置的支撑结构需求,降低开发新产品难度;对于相同截面形状的嵌入件,一套辊轮工装可以生产不同的断面结构,降低了开发成本。

技术特征:

1.一种高强度轻量化辊压型材,其特征在于:所述辊压型材是由围合件(1)和嵌入件(2)焊接组合而成的、具有三个并排设置封闭型腔的闭合型腔体;所述围合件(1)为第二板材通过对称弯折形成的、一侧设有开口的矩形腔体,包括相对设置的前侧壁(1-1)和后侧壁(1-2)、相对设置的左侧壁(1-3)和右侧壁(1-4),所述前侧壁(1-1)中部设有开口;所述嵌入件(2)为由第一板材对称弯折形成的“几”字型弯折件,包括相对设置的两根支撑臂(2-1)、以及连接两根支撑臂(2-1)且与两根支撑臂(2-1)垂直的第二前壁(2-2),所述第二前壁(2-2)与围合件(1)前侧壁(1-1)的中部开口相配适,两根所述支撑臂(2-1)深入围合件(1)内部、并焊接在围合件(1)的后侧壁(1-2)上,所述围合件(1)的两个开口端焊接在靠近第二前壁(2-2)的支撑臂(2-1)端部。

2.根据权利要求1所述的一种高强度轻量化辊压型材,其特征在于:所述左侧壁(1-3)和右侧壁(1-4)的宽度相同,所述支撑臂(2-1)与左侧壁(1-3)、右侧壁(1-4)平行设置。

3.根据权利要求1或2任一项所述的一种高强度轻量化辊压型材,其特征在于:所述嵌入件(2)的板材厚度不小于所述围合件(1)的板材厚度。

4.根据权利要求1所述的一种高强度轻量化辊压型材,其特征在于:所述围合件(1)的前侧壁(1-1)和/或后侧壁(1-2)上设置有用于加固的u型槽(3)。

5.根据权利要求4所述的一种高强度轻量化辊压型材,其特征在于:所述u型槽(3)对称设置在嵌入件(2)的两侧。

6.根据权利要求2所述的一种高强度轻量化辊压型材,其特征在于:所述支撑臂(2-1)的宽度与左侧壁(1-3)、右侧壁(1-4)的宽度不同。

7.根据权利要求1所述的一种高强度轻量化辊压型材,其特征在于:所述围合件(1)和嵌入件(2)的弯折角均为圆角。

技术总结

本技术提供了一种高强度轻量化辊压型材,所述辊压型材是由围合件和嵌入件焊接组合而成的、具有三个封闭型腔的闭合型腔体;所述围合件为第二板材通过对称弯折形成的、一侧设有开口的矩形腔体,所述嵌入件为由第一板材对称弯折形成的“几”字型弯折件,包括相对设置的两根支撑臂、以及第二前壁,所述第二前壁与围合件前侧壁的中部开口相配适,两根所述支撑臂深入围合件内部、并焊接在围合件的后侧壁上,所述围合件的两个开口端焊接在靠近第二前壁的支撑臂端部。本技术具有三个闭合型腔有效提高材的强度、刚性和抗弯性能,还能在受到撞击时快速实现力的转移和缓冲,作为汽车防撞梁、电池边梁使用时能够确保汽车的安全。

技术研发人员:刘阳,李庆达,李彦波,耿晓勇,乔海花,王伟,高亚南,刘新良

受保护的技术使用者:凌云工业股份有限公司

技术研发日:20230609

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!