滑块及四通阀的制作方法

本技术涉及四通阀,具体而言,涉及一种滑块及四通阀。

背景技术:

1、现有技术中的四通阀的滑块,内衬本体和注塑壳通过一体注塑成型,由于在注塑时,经过内衬本体流通孔的流量小,经过内衬本体外沿与模具之间的流量大,这样经过内衬本体外沿与模具之间的注塑流体流入到内衬本体下方的区域和经过内衬本体流通孔的注塑流体汇合,由于上述两者注塑流体的流经距离不同,存在温差,从而出现汇合处冷却后产生裂纹的情况。

技术实现思路

1、本实用新型提供了一种滑块及四通阀,以解决现有技术中的滑块在注塑后容易出现裂纹的问题。

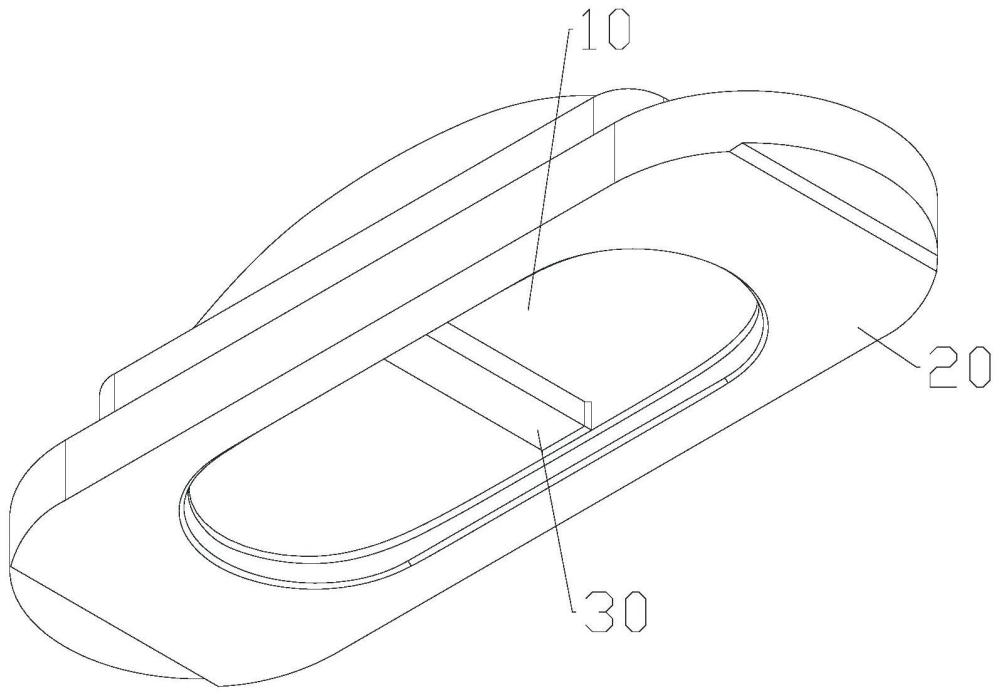

2、为了解决上述问题,根据本实用新型的一个方面,本实用新型提供了一种滑块,包括:内衬本体,内衬本体包括基座和基体,基体围绕基座的外周缘设置,基体的两端分别具有贯穿的第一注塑孔和第二注塑孔;注塑壳,注塑壳通过注塑包覆基座和基体,注塑壳包括注塑主体、第一环形注塑件和第二环形注塑件,注塑主体的内壁和基座的外壁、基体的顶面贴合,基体的外壁和第一环形注塑件贴合,基体的底面和第二环形注塑件的内壁贴合;其中,第一注塑孔的面积为s1,第二注塑孔的面积为s2,内衬本体具有内切面和外切面,内切面和外切面沿基体宽度方向延伸且与基体的底面垂直,内切面和基体的内壁相切,外切面和基体外壁相切,第一环形注塑件位于外切面一侧的体积为v1,第二环形注塑件位于外切面另一侧、基体底面和内切面之间区域的体积为v2,第一环形注塑件的顶面和侧面、以及基体的顶面在外切面上围成的面积为s3,s1≥(v2/v1)s3,s2≥(v2/v1)s3。

3、进一步地,s1≥0.7s3,s2≥0.7s3。

4、进一步地,s1≥0.9s3,s2≥0.9s3。

5、进一步地,第一注塑孔和第二注塑孔均包括至少一个流通孔。

6、进一步地,流通孔的形状为腰型孔或圆型孔或方型孔或多边形孔。

7、进一步地,基体具有多个注塑凹槽,多个注塑凹槽沿基体的外周缘间隔分布。

8、进一步地,基体包括环形板体、第一板体和第二板体,环形板体和基座的外周缘连接,第一板体、第二板体分别设置在环形板体的两端,第一板体具有第一注塑孔,第二板体具有第二注塑孔。

9、进一步地,注塑主体的底面、第一环形注塑件内壁和第二环形注塑件的顶面之间的区域形成卡接腔,基体嵌设在卡接腔内。

10、进一步地,基座和基体为一体结构,基座和基体均由金属或合金制成。

11、进一步地,滑块还包括撑销,撑销设置在基座的腔体内,撑销的两端分别和基座的相对的两个内壁连接。

12、根据本实用新型的另一方面,提供了一种四通阀,四通阀包括上述的滑块。

13、应用本实用新型的技术方案,提供了一种滑块,包括:内衬本体,内衬本体包括基座和基体,基体围绕基座的外周缘设置,基体的两端分别具有贯穿的第一注塑孔和第二注塑孔;注塑壳,注塑壳通过注塑包覆基座和基体,注塑壳包括注塑主体、第一环形注塑件和第二环形注塑件,注塑主体的内壁和基座的外壁、基体的顶面贴合,基体的外壁和第一环形注塑件贴合,基体的底面和第二环形注塑件的内壁贴合;其中,第一注塑孔的面积为s1,第二注塑孔的面积为s2,内衬本体具有内切面和外切面,内切面和外切面沿基体宽度方向延伸且与基体的底面垂直,内切面和基体的内壁相切,外切面和基体外壁相切,第一环形注塑件位于外切面一侧的体积为v1,第二环形注塑件位于外切面另一侧、基体底面和内切面之间区域的体积为v2,第一环形注塑件的顶面和侧面、以及基体的顶面在外切面上围成的面积为s3,s1≥(v2/v1)s3,s2≥(v2/v1)s3。采用该方案,将第一注塑孔的面积s1、第二注塑孔的面积s2分别与第一环形注塑件的顶面和侧面、以及基体的顶面在外切面上围成的截面积s3的比值限定在上述体积比的范围内,这样在注塑的过程中,注塑流体流经第一注塑孔的面积s1、第二注塑孔的面积s2和截面积s3后,其注塑流体在汇合处的温度大致相同,使得不易产生裂纹,并且上述注塑流体的汇合处不在第一注塑孔和第二注塑孔附近,而是靠近基体的外边沿,这样即使产生裂纹,其裂纹也不会延伸到滑块内腔,从而避免发生泄漏。利用本方案,有效解决了现有技术中的滑块在注塑后容易出现裂纹的问题。

技术特征:

1.一种滑块,其特征在于,包括:

2.根据权利要求1所述的滑块,其特征在于,s1≥0.7s3,s2≥0.7s3。

3.根据权利要求1所述的滑块,其特征在于,s1≥0.9s3,s2≥0.9s3。

4.根据权利要求1所述的滑块,其特征在于,所述第一注塑孔(121)和所述第二注塑孔(122)均包括至少一个流通孔。

5.根据权利要求4所述的滑块,其特征在于,所述流通孔的形状为腰型孔或圆型孔或方型孔或多边形孔。

6.根据权利要求1所述的滑块,其特征在于,所述基体(12)具有多个注塑凹槽(126),多个所述注塑凹槽(126)沿所述基体(12)的外周缘间隔分布。

7.根据权利要求1所述的滑块,其特征在于,所述基体(12)包括环形板体(123)、第一板体(124)和第二板体(125),所述环形板体(123)和所述基座(11)的外周缘连接,所述第一板体(124)、所述第二板体(125)分别设置在所述环形板体(123)的两端,所述第一板体(124)具有所述第一注塑孔(121),所述第二板体(125)具有所述第二注塑孔(122)。

8.根据权利要求1所述的滑块,其特征在于,所述注塑主体(21)的底面、所述第一环形注塑件(22)内壁和所述第二环形注塑件(23)的顶面之间的区域形成卡接腔,所述基体(12)嵌设在所述卡接腔内。

9.根据权利要求1所述的滑块,其特征在于,所述基座(11)和所述基体(12)为一体结构,所述基座(11)和所述基体(12)均由金属或合金制成。

10.根据权利要求1所述的滑块,其特征在于,所述滑块还包括撑销(30),所述撑销(30)设置在所述基座(11)的腔体内,所述撑销(30)的两端分别和所述基座(11)的相对的两个内壁连接。

11.一种四通阀,其特征在于,所述四通阀包括权利要求1至10中任一项所述的滑块。

技术总结

本技术提供了一种滑块及四通阀,滑块包括:内衬本体,包括基座和基体,基体的两端分别具有贯穿的第一注塑孔和第二注塑孔;注塑壳,包括注塑主体、第一环形注塑件和第二环形注塑件;第一注塑孔的面积为S1,第二注塑孔的面积为S2,内衬本体具有沿基体宽度方向延伸且与基体的底面垂直内切面和外切面,内切面和基体的内壁相切,外切面和基体外壁相切,第一环形注塑件位于外切面一侧的体积为V1,第二环形注塑件位于外切面另一侧、基体底面和内切面之间区域的体积为V2,第一环形注塑件的顶面和侧面、以及基体的顶面在外切面上围成的面积为S3,S1≥(V2/V1)S3,S2≥(V2/V1)S3。通过本方案能够解决现有技术中的滑块在注塑后容易出现裂纹的问题。

技术研发人员:邵巨灿,刘海波

受保护的技术使用者:浙江盾安禾田金属有限公司

技术研发日:20230621

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!