空气弹簧用高耐压橡胶气囊的制作方法

本技术涉及空气弹簧,具体涉及一种空气弹簧用高耐压橡胶气囊。

背景技术:

1、空气弹簧是汽车空气悬架系统的重要组成部分,通过利用空气的压缩弹性进行工作,具有缓冲、减振和承载重量等功能。随着人们对汽车驾乘舒适性要求的不断提高,国家限制重卡汽车超载政策的不断出台,越来越多的主机厂开始选择空气弹簧产品匹配到新开发的车型上。

2、空气弹簧主要由橡胶气囊、上盖板、底座等部件组成,其内部充满压缩气体。其中橡胶气囊是空气弹簧的重要部件,现有的橡胶气囊通常由内外覆层(内橡胶层、外橡胶层)和帘线层硫化而成。内外覆层主要由橡胶材料制成,外层起到耐温、耐油和耐气候侵蚀的作用,内层主要提供密封和耐压功能;而帘线层对空气弹簧的耐久性和耐压性起决定性的作用,其纤维材质和结构对空气弹簧的安全性、使用寿命有直接影响。

3、目前空气弹簧的帘线层主要由两层纤维束交叉排列构成,对于特殊使用要求的空气弹簧制品,也有采用4层或6层交叉排列结构。如中国实用新型专利cn209054011u公开了一种带外约束筒的直筒型橡胶气囊,其气囊本体为直筒型结构,由内层橡胶、两层帘子线和外层橡胶硫化成一体。这种纤维排布的结构使得空气弹簧的耐压性能较差,因此需要开发一种新的橡胶气囊结构,为空气弹簧提供更好的耐压性能。

技术实现思路

1、本实用新型要解决的技术问题是:克服现有技术的不足,提供一种空气弹簧用高耐压橡胶气囊,三维编织纤维增强层中纤维在三维空间上相互交叉,相比于帘线平叉交织,能够为空气弹簧带来更优异的耐压性能;且由于三维编织的纤维走向是在立体空间上进行的,能够为空气弹簧带来更优异的耐穿刺性能。

2、本实用新型的技术方案为:

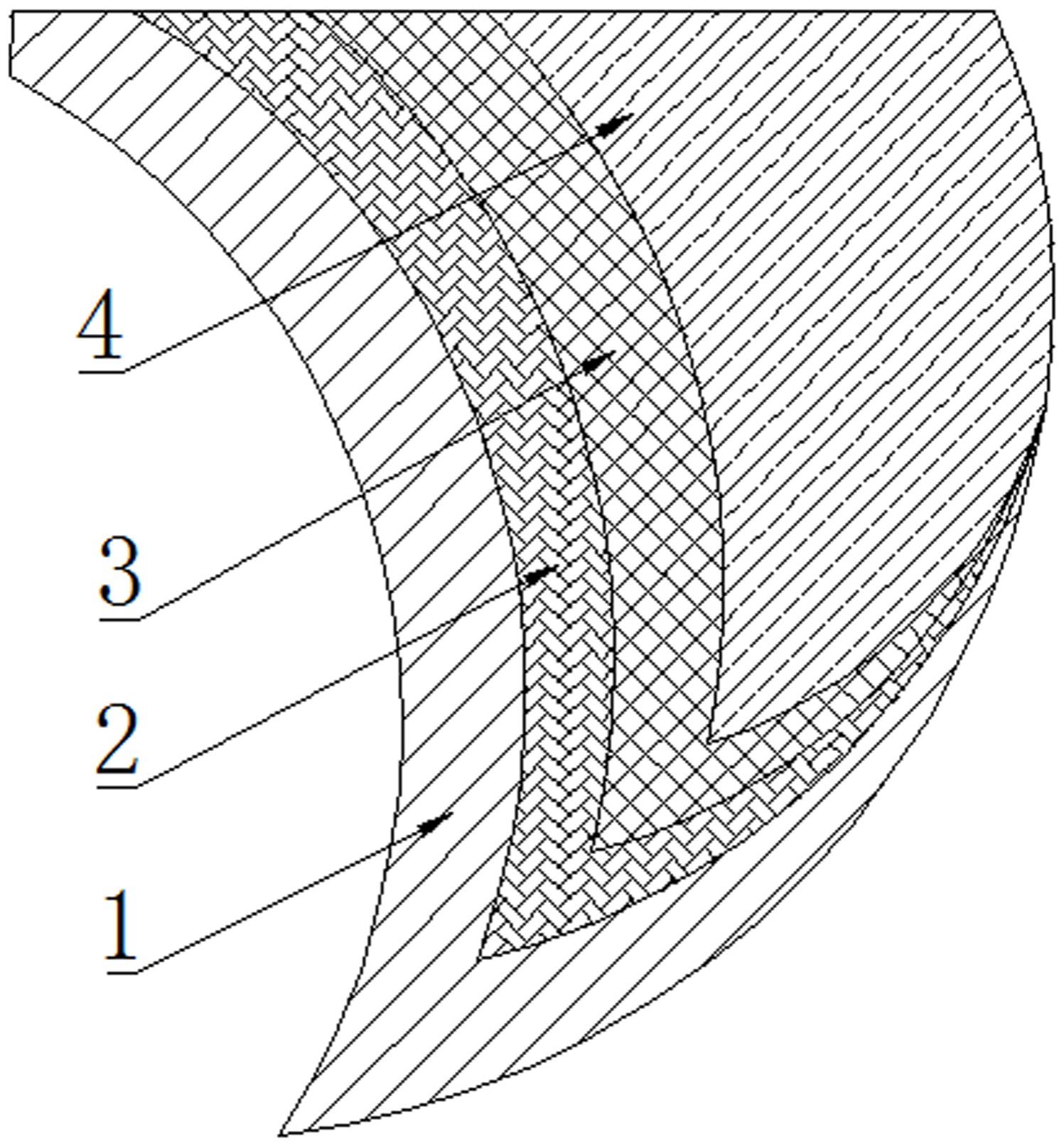

3、空气弹簧用高耐压橡胶气囊,由内之外依次包括第一橡胶层、第二橡胶层、三维编织纤维增强层和第三橡胶层,其中三维编织纤维增强层采用纤维预浸胶乳后进行三维二步法编织得到,纤维在三维空间上相互交叉。

4、优选地,所述第一橡胶层采用丁基橡胶制成,第二橡胶层和第三橡胶层采用杜仲胶改性天然橡胶制成。

5、优选地,所述第一橡胶层的厚度为0.5-5mm,第二橡胶层和第三橡胶层的厚度为1-10mm,三维编织纤维增强层的厚度为1-5mm。

6、优选地,所述三维编织纤维增强层采用尼龙-66纤维、玻璃纤维、玄武岩纤维、碳纤维或芳纶纤维编织而成;胶乳采用氯丁胶乳或天然橡胶胶乳。

7、本实用新型与现有技术相比,具有以下有益效果:

8、本实用新型的橡胶气囊,三维编织纤维增强层采用了全新的纤维走向结构,即利用三维编织机将纤维沿着x、y、z三种不同方向进行编织,获得一个在立体空间上相互交叉排列的纤维网格结构,这种特殊结构能够使纤维在空间上各个方向受力更加均匀,以此来提供高强度,相比于帘线平叉交织,能够为空气弹簧带来更优异的耐压性能;且由于三维编织的纤维走向是在立体空间上进行的,还能进一步提高空气弹簧的耐穿刺性能。

技术特征:

1.空气弹簧用高耐压橡胶气囊,其特征在于,由内之外依次包括第一橡胶层(1)、第二橡胶层(2)、三维编织纤维增强层(3)和第三橡胶层(4),其中三维编织纤维增强层(3)采用纤维预浸胶乳后进行三维二步法编织得到,纤维(301)在三维空间上相互交叉。

2.如权利要求1所述的空气弹簧用高耐压橡胶气囊,其特征在于,所述第一橡胶层(1)采用丁基橡胶制成,第二橡胶层(2)和第三橡胶层(4)采用杜仲胶改性天然橡胶制成。

3.如权利要求1所述的空气弹簧用高耐压橡胶气囊,其特征在于,所述第一橡胶层(1)的厚度为0.5-5mm,第二橡胶层(2)和第三橡胶层(4)的厚度为1-10mm,三维编织纤维增强层(3)的厚度为1-5mm。

4.如权利要求1所述的空气弹簧用高耐压橡胶气囊,其特征在于,所述三维编织纤维增强层(3)采用尼龙-66纤维、玻璃纤维、玄武岩纤维、碳纤维或芳纶纤维编织而成;胶乳采用氯丁胶乳或天然橡胶胶乳。

技术总结

本技术公开了一种空气弹簧用高耐压橡胶气囊,属于空气弹簧技术领域。其技术方案为:由内之外依次包括第一橡胶层、第二橡胶层、三维编织纤维增强层和第三橡胶层,其中三维编织纤维增强层采用纤维预浸胶乳后进行三维二步法编织得到,纤维在三维空间上相互交叉。本技术的橡胶气囊采用三维编织纤维增强层,纤维在三维空间上相互交叉,相比于帘线平叉交织,能够为空气弹簧带来更优异的耐压性能,且也能够为空气弹簧带来更优异的耐穿刺性能。

技术研发人员:郭兴龙,张振翀,韩冬礼,邢翔

受保护的技术使用者:淄博国创中心先进车用材料技术创新中心

技术研发日:20230627

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!