动力传动测试连接装置的制作方法

本技术涉及扭力测试,具体涉及一种动力传动测试连接装置。

背景技术:

1、随着工业水平的高速发展,对电机以及减速机的使用越来越多,特别是有些使用环境对电机或减速机的转速、扭矩等参数要求非常严格,所以要检测出电机或减速机在负载情况下的扭矩大小和寿命长短是很重要的,因此电机或减速机在出厂前,需要进行扭力测试,以确保投放于市场上的电机或减速机为合格产品。目前常见的扭力测试装置包括测试平台,测试平台上安装有加载电机、扭力传感器和作为被测装置的电机或减速机,加载电机与被测装置之间通过连接轴进行连接,连接轴的一端安装有法兰且通过法兰与加载电机进行连接,而连接轴的另一端则是通过花键与被测装置进行连接。在测试过程中,加载电机和被测装置各自都会产生振动,而连接轴作为两者的连接装置,其振动会通过连接轴相互进行传递,由于各自振动频率的不同,影响相互之间就会发生干扰,影响测试的稳定性以及测试结果的准确性。

技术实现思路

1、针对上述现有技术的不足,本实用新型所要解决的技术问题是:如何提供一种能够减低振动传递的动力传动测试连接装置。

2、为了解决上述技术问题,本实用新型采用了的技术方案:

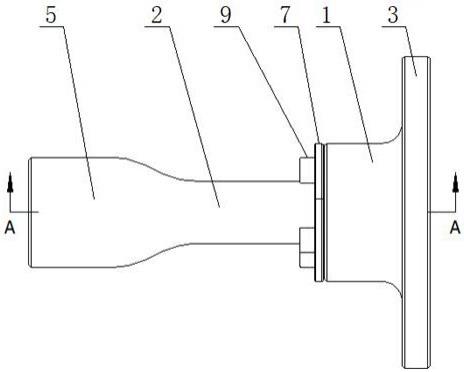

3、一种动力传动测试连接装置,包括连接套和连接轴,连接套的一端为连接端,另一端为插入端,位于连接套的连接端的套身上凸起形成有与连接套同中心线设置的连接法兰,连接套的内孔为内花键孔,连接轴的一端沿其中心线方向向外凸起形成有花键轴ⅰ,花键轴ⅰ的直径大于连接轴的直径,花键轴ⅰ的轴身上设置有外花键齿,花键轴ⅰ通过连接套的插入端伸入于连接套的内孔中且通过外花键齿与连接套花键连接在一起,连接轴远离花键轴ⅰ的一端沿其中心线方向向外凸起形成有花键轴ⅱ,花键轴ⅱ能够与待测试装置花键连接在一起,连接套的连接端端面上凹设有与连接套同中心线设置的定位凹孔,定位凹孔的直径大于连接套的内径,定位凹孔内固定连接有定位端板,花键轴ⅰ抵接在定位端板上,连接套的插入端设置有限位端盖,限位端盖上穿设有与连接套同中心线设置的限位穿孔,限位端盖通过限位穿孔套设在连接轴上,限位端盖固定连接在连接套的插入端上,连接轴与花键轴ⅰ之间的轴肩抵接在限位端盖上。

4、在本实用新型中,使用时,连接法兰通过螺栓与加载电机驱动轴上的法兰进行连接,然后将连接轴的花键轴ⅰ端伸入到连接套的内孔中,使花键轴ⅰ轴身上的外花键齿与连接套的内花键孔进行花键配合;从连接轴的花键轴ⅱ端套入限位端盖,并将限位端盖固定连接在连接套的连接端处,使得花键轴ⅰ的两端分别抵接在限位端盖和定位端板上,对花键轴ⅰ进行轴向限位;而花键轴ⅱ则是与被测装置进行花键连接,使得加载电机与被测装置之间形成双花键的连接结构,通过花键配合间隙,降低加载电机与连接轴之间以及被测装置与连接轴之间的振动传递,进而降低被测装置与加载电机之间的干扰,提高了扭力测试的稳定性以及测试结果的准确性。

5、作为优化,所述花键轴ⅱ的轴身上设置有外花键齿或所述花键轴ⅱ的端面上凹设有与所述花键轴ⅱ同中心线的内花键孔。根据被测装置上的花键类型相应的进行设置。

6、作为优化,所述定位凹孔的孔底凹设有与所述定位凹孔同中心线设置的缓冲凹孔,缓冲凹孔的直径大于所述连接套的内径,缓冲凹孔内同中心线设置有缓冲弹片,所述花键轴ⅰ沿其中心线方向的投影位于缓冲弹片沿所述花键轴ⅰ中心线方向的投影内,所述花键轴ⅰ远离所述连接轴的一端伸入于缓冲凹孔内,缓冲弹片的两端分别抵接在所述花键轴ⅰ与所述定位端板上。更大截面面积的缓冲弹片能够充分的与花键轴ⅰ进行接触,另外通过连接轴传递过来的轴向作用力能够通过缓冲弹片进行吸能,避免了花键轴ⅰ直接将作用力传递给法兰以及加载电机,造成相应装置的损坏。另外当缓冲弹片功能失效后,可以单独拆卸定位端板后进行更换。

7、作为优化,所述连接套的插入端端面上凹设有与所述连接套同中心线设置的限位凹孔,限位凹孔的直径大于所述连接套的内径,所述限位端盖朝向所述连接套的一侧侧面上凸起形成有与限位凹孔同中心线设置的限位凸台,所述限位穿孔位于所述限位凸台上,限位凸台伸入于限位凹孔内且能够沿限位凹孔中心线方向与限位凹孔滑动配合,限位凸台抵接在限位凹孔的孔底上,所述限位端盖背对所述连接套的一侧侧面上绕所述限位穿孔中心线方向均匀间隔设置有多个连接螺栓,连接螺栓穿过于所述限位端盖且螺纹连接在限位凹孔的孔底上。限位凸台与限位凹孔的安装配合能够方便对限位端盖进行限位安装,方便使限位穿孔与连接套的内孔对中。

8、作为优化,所述连接轴与所述花键轴ⅰ之间同中心线设置有变径轴,变径轴的直径沿其中心线方向由朝向所述连接轴所在方向的一端至朝向所述花键轴ⅰ所在方向的一端逐渐增大,变径轴的最小直径与所述连接轴的直径一致,变径轴的最大直径与所述花键轴ⅰ的外径一致,所述限位穿孔为与所述变径轴相配合的变径孔,变径轴抵接在所述限位穿孔上以对所述花键轴ⅰ进行限位。变径结构可以改变花键轴ⅰ轴向上传递过来作用力的受力方向,降低对限位端盖的损坏。

9、相比现有技术,本实用新型具有以下优点:本实用新型采用双头花键连接的方式,分别通过花键配合间隙降低振动的影响,提高了扭力测试的稳定性以及测试结果的准确性。

技术特征:

1.一种动力传动测试连接装置,其特征在于:包括连接套和连接轴,连接套的一端为连接端,另一端为插入端,位于连接套的连接端的套身上凸起形成有与连接套同中心线设置的连接法兰,连接套的内孔为内花键孔,连接轴的一端沿其中心线方向向外凸起形成有花键轴ⅰ,花键轴ⅰ的直径大于连接轴的直径,花键轴ⅰ的轴身上设置有外花键齿,花键轴ⅰ通过连接套的插入端伸入于连接套的内孔中且通过外花键齿与连接套花键连接在一起,连接轴远离花键轴ⅰ的一端沿其中心线方向向外凸起形成有花键轴ⅱ,花键轴ⅱ能够与待测试装置花键连接在一起,连接套的连接端端面上凹设有与连接套同中心线设置的定位凹孔,定位凹孔的直径大于连接套的内径,定位凹孔内固定连接有定位端板,花键轴ⅰ抵接在定位端板上,连接套的插入端设置有限位端盖,限位端盖上穿设有与连接套同中心线设置的限位穿孔,限位端盖通过限位穿孔套设在连接轴上,限位端盖固定连接在连接套的插入端上,连接轴与花键轴ⅰ之间的轴肩抵接在限位端盖上。

2.根据权利要求1所述的动力传动测试连接装置,其特征在于:所述花键轴ⅱ的轴身上设置有外花键齿或所述花键轴ⅱ的端面上凹设有与所述花键轴ⅱ同中心线的内花键孔。

3.根据权利要求1所述的动力传动测试连接装置,其特征在于:所述定位凹孔的孔底凹设有与所述定位凹孔同中心线设置的缓冲凹孔,缓冲凹孔的直径大于所述连接套的内径,缓冲凹孔内同中心线设置有缓冲弹片,所述花键轴ⅰ沿其中心线方向的投影位于缓冲弹片沿所述花键轴ⅰ中心线方向的投影内,所述花键轴ⅰ远离所述连接轴的一端伸入于缓冲凹孔内,缓冲弹片的两端分别抵接在所述花键轴ⅰ与所述定位端板上。

4.根据权利要求1所述的动力传动测试连接装置,其特征在于:所述连接套的插入端端面上凹设有与所述连接套同中心线设置的限位凹孔,限位凹孔的直径大于所述连接套的内径,所述限位端盖朝向所述连接套的一侧侧面上凸起形成有与限位凹孔同中心线设置的限位凸台,所述限位穿孔位于所述限位凸台上,限位凸台伸入于限位凹孔内且能够沿限位凹孔中心线方向与限位凹孔滑动配合,限位凸台抵接在限位凹孔的孔底上,所述限位端盖背对所述连接套的一侧侧面上绕所述限位穿孔中心线方向均匀间隔设置有多个连接螺栓,连接螺栓穿过于所述限位端盖且螺纹连接在限位凹孔的孔底上。

5.根据权利要求1所述的动力传动测试连接装置,其特征在于:所述连接轴与所述花键轴ⅰ之间同中心线设置有变径轴,变径轴的直径沿其中心线方向由朝向所述连接轴所在方向的一端至朝向所述花键轴ⅰ所在方向的一端逐渐增大,变径轴的最小直径与所述连接轴的直径一致,变径轴的最大直径与所述花键轴ⅰ的外径一致,所述限位穿孔为与所述变径轴相配合的变径孔,变径轴抵接在所述限位穿孔上以对所述花键轴ⅰ进行限位。

技术总结

本技术公开了一种动力传动测试连接装置,包括连接套和连接轴,连接套的一端为连接端,另一端为插入端,位于连接套的连接端的套身上凸起形成有连接法兰,连接套的内孔为内花键孔,连接轴的一端凸起形成有花键轴Ⅰ,花键轴Ⅰ的直径大于连接轴的直径,花键轴Ⅰ的轴身上设置有外花键齿,花键轴Ⅰ通过连接套的插入端伸入于连接套的内孔中且花键连接在一起,连接轴的另一端凸起形成有花键轴Ⅱ,连接套的连接端端面上凹设有定位凹孔,定位凹孔内固定连接有定位端板,花键轴Ⅰ抵接在定位端板上,连接套的插入端固定连接有限位端盖,限位端盖上穿设有限位穿孔且套设在连接轴上,连接轴与花键轴Ⅰ之间的轴肩抵接在限位端盖上。

技术研发人员:刘浩,张建川,朵伟,桂立

受保护的技术使用者:重庆清研理工汽车检测服务有限公司

技术研发日:20230629

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!