一种圆锥滚子轴承生产用自动组装机自动对正装置的制作方法

本技术涉及对正装置的,特别是涉及一种圆锥滚子轴承生产用自动组装机自动对正装置。

背景技术:

1、圆锥滚子轴承生产过程中会用到自动自动组装机,在组装机对圆锥滚子轴承压装前需要使用对正装置将托盘与组装机对正并限位,经检检索公告号为cn213531508u的专利文件中,提供了一种圆锥滚子轴承生产用自动安装装置,包括压装机本体,所述压装机本体中部设有托架,所述托架包括架体,所述架体内部设有托盘,所述托盘包括外环,所述外环内部嵌套多个大小不一的套环,最内圈所述套环之中嵌套内柱,所述外环内壁设有螺纹,所述套环内外壁均设有螺纹,所述内柱外壁设有螺纹,所述外环与套环通过螺纹连接,多个所述套环之间通过螺纹连接,所述套环与内柱之间通过螺纹连接,所述内柱上部设有定位柱,但其使用过程中发现,上述装置不仅需要工作人员频繁的手动对托盘限位固定,费事费力,导致装置的自动化能力较差,同时也难以实现对圆锥滚子轴承的连续性校准对正,影响后续圆锥滚子轴承装配的效率,固提供一种圆锥滚子轴承生产用自动组装机自动对正装置解决上述问题。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种实现了前后两侧组装座的连续性交替自动对正,既避免了人工手动对正,提高了装置的自动化能力,又确保了后续圆锥滚子轴承组装效率的圆锥滚子轴承生产用自动组装机自动对正装置。

2、本实用新型的一种圆锥滚子轴承生产用自动组装机自动对正装置,包括壳体和组装机主体,组装机主体安装在壳体的顶端,组装机主体用于对圆锥滚子轴承压装,还包括控制器、动力机构、两组组装座和自动对正机构,控制器安装在壳体的右端,控制器与动力机构电性连接,并且动力机构安装在壳体上,动力机构用于驱动两组组装座朝相反的方向左右移动,组装座的顶部设置有组装腔,并且自动对正机构安装在壳体内部,自动对正机构与控制器电性连接,并且自动对正机构用于将组装座自动对正到组装机主体的下方;将待组装的圆锥滚子轴承零件放在前侧组装座的组装腔内,并通过控制器启动动力机构,使得动力机构带动前侧的组装座朝左侧移动,并使得后侧的组装座朝右侧移动,并且前侧的组装座触发自动对正机构后,自动对正机构会将信号传递到控制器,使得控制器将动力机构停止,此时完成前侧组装座的自动对正,并通过组装机主体对前侧组装座内的圆锥滚子轴承零件进行压装即可,于此同时工作人员将另一组待组装的圆锥滚子轴承零件放在后侧组装座的组装腔内,并再次通过控制器启动动力机构,使得动力机构反转,此时后侧的组装座向左侧移动,前侧的组装座向后侧移动,并且后侧的组装座触发自动对正机构后,自动对正机构再次将信号传递到控制器,使得控制器将动力机构停止,从而完成后侧组装座的自动对正,并通过组装机主体对后侧组装座内的圆锥滚子轴承零件进行压装即可,如此重复上述动作,实现了前后两侧组装座的连续性交替自动对正,既避免了人工手动对正,提高了装置的自动化能力,又确保了后续圆锥滚子轴承组装的效率。

3、优选的,动力机构包括电机、两组丝杠轴、两组链轮、链条、两组第一楔形块和多组滑块,电机安装在壳体右端上部前侧,电机与控制器电性连接,并且电机的输出端与一组丝杠轴连接,两组丝杠轴分别与壳体上部的前后两侧转动连接,并且两组丝杠轴的螺纹相反,两组链轮分别对称固定在两组6的左侧,两组链轮之间通过链条传动连接,并且两组第一楔形块分别固定在两组组装座的底端,两组第一楔形块分别与两组丝杠轴螺装连接,并且第一楔形块伸入到壳体内,第一楔形块可与自动定位机构接触,多组滑块分别对称固定在两组组装座的前后两端,并且多组滑块均与壳体的顶端滑动卡装;通过控制器启动电机,使得电机带动丝杠轴转动,并使得丝杠轴带动链轮转动,两组链轮之间通过链条传动连接,从而使得两组丝杠轴同时转动,由于两组丝杠轴的螺纹相反,进而使得第一楔形块在滑块的配合使用下,带动两组组装座朝相反的方向左右移动,为组装座的移动提供动力。

4、优选的,自动对正机构包括两组收缩杆、两组压簧、两组第二楔形块、两组直角杆和两组触碰开关,两组收缩杆分别对称固定在壳体底端内侧壁的前后两侧,压簧固定套装在收缩杆上,并且第二楔形块固定在收缩杆的顶端,第一楔形块可与第二楔形块接触并挤压,并且直角杆固定在第二楔形块的右端,直角杆位于触碰开关的上方,并且两组触碰开关分别对称安装在壳体底端内侧壁的前后两侧,两组触碰开关均匀控制器电性连接;当第一楔形块与第二楔形块接触后,会在收缩杆和压簧的配合使用下,将第二楔形块向下压动,使得第二楔形块带动直角杆向下移动,并使得直角杆按压触碰开关,此时触碰开关将信号传递到控制器,通过控制器将电机及时的停止,从而使得第一楔形块和组装座停止移动,此时完成对组装座的自动对正,提高了装置的自动化能力。

5、优选的,还包括两组固定块、两组固定杆和两组限位块,两组固定块分别对称固定在壳体顶端左侧的前后两侧,固定杆固定在固定块的右端,并且限位块固定在固定杆的右端,限位块进而与组装座接触;通过设置固定块、固定杆和限位块,便于在触碰开关出现故障后,工作人员能够对组装座进行临时性的对正,提高装置的应急能力。

6、优选的,还包括密封板,壳体的前端设置有检修口,密封板将壳体的检修口覆盖住,并且密封板与壳体通过螺栓连接,密封板的前端中部设置有扣手;通过设置密封板,便于后续工作人员对壳体内部的零部件进行检修和维护,提高装置的使用便捷性。

7、优选的,压簧的材质为弹簧钢;通过设置弹簧钢材质,提高装置的结构强度,提高装置的使用寿命。

8、优选的,电机为消音电机;通过设置消音电机,减小噪音污染,提高装置的使用效果。

9、优选的,链轮上涂有润滑油;通过涂抹润滑油,减小链轮与链条之间的摩擦损耗,提高装置的使用寿命。

10、与现有技术相比本实用新型的有益效果为:将待组装的圆锥滚子轴承零件放在前侧组装座的组装腔内,并通过控制器启动动力机构,使得动力机构带动前侧的组装座朝左侧移动,并使得后侧的组装座朝右侧移动,并且前侧的组装座触发自动对正机构后,自动对正机构会将信号传递到控制器,使得控制器将动力机构停止,此时完成前侧组装座的自动对正,并通过组装机主体对前侧组装座内的圆锥滚子轴承零件进行压装即可,于此同时工作人员将另一组待组装的圆锥滚子轴承零件放在后侧组装座的组装腔内,并再次通过控制器启动动力机构,使得动力机构反转,此时后侧的组装座向左侧移动,前侧的组装座向后侧移动,并且后侧的组装座触发自动对正机构后,自动对正机构再次将信号传递到控制器,使得控制器将动力机构停止,从而完成后侧组装座的自动对正,并通过组装机主体对后侧组装座内的圆锥滚子轴承零件进行压装即可,如此重复上述动作,实现了前后两侧组装座的连续性交替自动对正,既避免了人工手动对正,提高了装置的自动化能力,又确保了后续圆锥滚子轴承组装的效率。

技术特征:

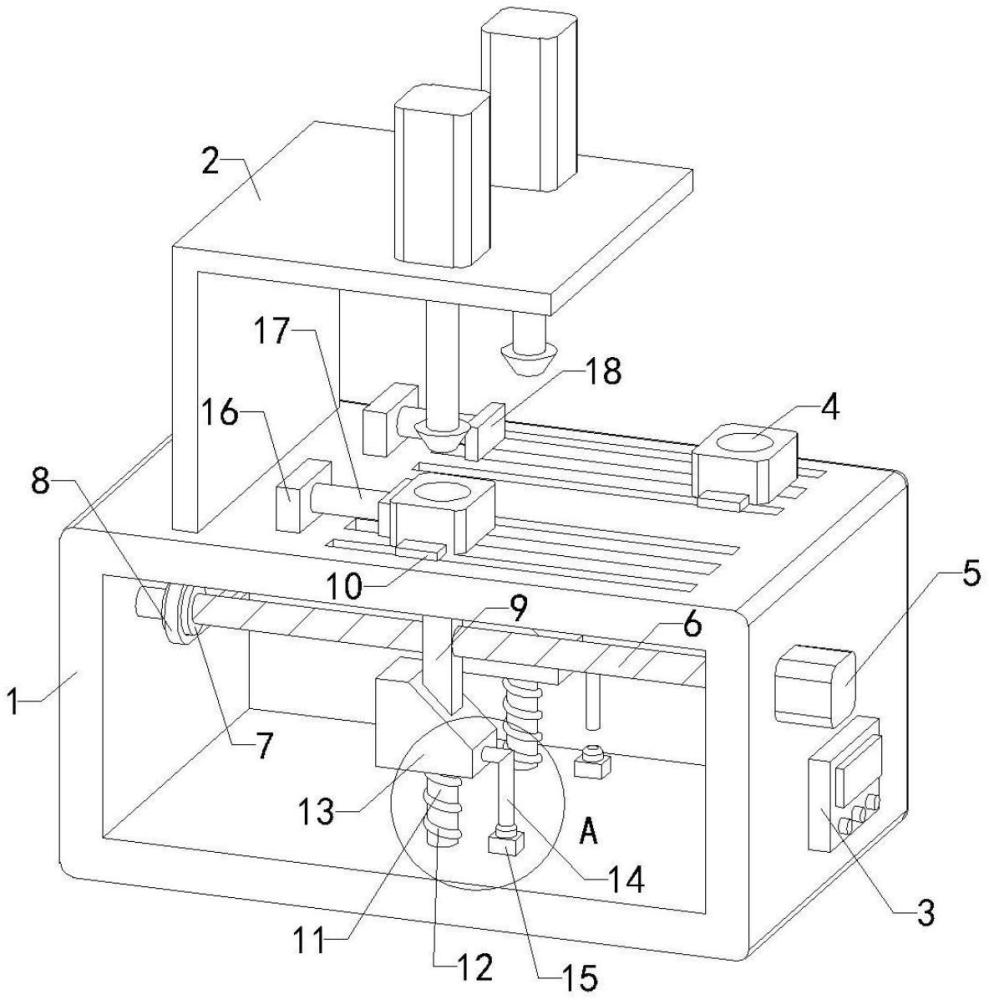

1.一种圆锥滚子轴承生产用自动组装机自动对正装置,包括壳体(1)和组装机主体(2),组装机主体(2)安装在壳体(1)的顶端,组装机主体(2)用于对圆锥滚子轴承压装,其特征在于,还包括控制器(3)、动力机构、两组组装座(4)和自动对正机构,控制器(3)安装在壳体(1)的右端,控制器(3)与动力机构电性连接,并且动力机构安装在壳体(1)上,动力机构用于驱动两组组装座(4)朝相反的方向左右移动,组装座(4)的顶部设置有组装腔,并且自动对正机构安装在壳体(1)内部,自动对正机构与控制器(3)电性连接,并且自动对正机构用于将组装座(4)自动对正到组装机主体(2)的下方。

2.如权利要求1所述的一种圆锥滚子轴承生产用自动组装机自动对正装置,其特征在于,动力机构包括电机(5)、两组丝杠轴(6)、两组链轮(7)、链条(8)、两组第一楔形块(9)和多组滑块(10),电机(5)安装在壳体(1)右端上部前侧,电机(5)与控制器(3)电性连接,并且电机(5)的输出端与一组丝杠轴(6)连接,两组丝杠轴(6)分别与壳体(1)上部的前后两侧转动连接,并且两组丝杠轴(6)的螺纹相反,两组链轮(7)分别对称固定在两组6的左侧,两组链轮(7)之间通过链条(8)传动连接,并且两组第一楔形块(9)分别固定在两组组装座(4)的底端,两组第一楔形块(9)分别与两组丝杠轴(6)螺装连接,并且第一楔形块(9)伸入到壳体(1)内,第一楔形块(9)可与自动定位机构接触,多组滑块(10)分别对称固定在两组组装座(4)的前后两端,并且多组滑块(10)均与壳体(1)的顶端滑动卡装。

3.如权利要求1所述的一种圆锥滚子轴承生产用自动组装机自动对正装置,其特征在于,自动对正机构包括两组收缩杆(11)、两组压簧(12)、两组第二楔形块(13)、两组直角杆(14)和两组触碰开关(15),两组收缩杆(11)分别对称固定在壳体(1)底端内侧壁的前后两侧,压簧(12)固定套装在收缩杆(11)上,并且第二楔形块(13)固定在收缩杆(11)的顶端,第一楔形块(9)可与第二楔形块(13)接触并挤压,并且直角杆(14)固定在第二楔形块(13)的右端,直角杆(14)位于触碰开关(15)的上方,并且两组触碰开关(15)分别对称安装在壳体(1)底端内侧壁的前后两侧,两组触碰开关(15)均匀控制器(3)电性连接。

4.如权利要求1所述的一种圆锥滚子轴承生产用自动组装机自动对正装置,其特征在于,还包括两组固定块(16)、两组固定杆(17)和两组限位块(18),两组固定块(16)分别对称固定在壳体(1)顶端左侧的前后两侧,固定杆(17)固定在固定块(16)的右端,并且限位块(18)固定在固定杆(17)的右端,限位块(18)进而与组装座(4)接触。

5.如权利要求1所述的一种圆锥滚子轴承生产用自动组装机自动对正装置,其特征在于,还包括密封板(19),壳体(1)的前端设置有检修口,密封板(19)将壳体(1)的检修口覆盖住,并且密封板(19)与壳体(1)通过螺栓连接,密封板(19)的前端中部设置有扣手。

6.如权利要求3所述的一种圆锥滚子轴承生产用自动组装机自动对正装置,其特征在于,压簧(12)的材质为弹簧钢。

7.如权利要求2所述的一种圆锥滚子轴承生产用自动组装机自动对正装置,其特征在于,电机(5)为消音电机。

8.如权利要求2所述的一种圆锥滚子轴承生产用自动组装机自动对正装置,其特征在于,链轮(7)上涂有润滑油。

技术总结

本技术涉及对正装置的技术领域,特别是涉及一种圆锥滚子轴承生产用自动组装机自动对正装置,其实现了前后两侧组装座的连续性交替自动对正,既避免了人工手动对正,提高了装置的自动化能力,又确保了后续圆锥滚子轴承组装的效率;包括壳体和组装机主体,组装机主体安装在壳体的顶端,组装机主体用于对圆锥滚子轴承压装,还包括控制器、动力机构、两组组装座和自动对正机构,控制器安装在壳体的右端,控制器与动力机构电性连接,并且动力机构安装在壳体上,动力机构用于驱动两组组装座朝相反的方向左右移动,组装座的顶部设置有组装腔,并且自动对正机构安装在壳体内部,自动对正机构与控制器电性连接。

技术研发人员:孟相旭,孙海银,赵云龙,宋振民,刘灯岩,孟继红,孟相栋

受保护的技术使用者:山东永翔特种轴承有限公司

技术研发日:20230823

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!