一种适用于大口径、高压波动工况的自紧密封结构的制作方法

本技术涉及压力容器,具体涉及一种适用于大口径、高压波动工况的自紧密封结构。

背景技术:

1、随着化工行业以及核能行业的发展,高压容器越来越多地应用于石油化工行业以及核能动力装置,高压容器的密封结构是极其重要的组成部分,尤其是容器盛装的介质具有易燃易爆、乃至放射性的性质时,密封结构的可靠性就显得尤为重要了。

2、当需要启闭、拆卸高压容器密封盖板密封结构时,若采用以往的强制密封结构,则需要很大的螺栓预紧力,主螺栓的数量及规格也要相应增大,拆卸螺栓费时费力。此外,由于容器内介质压力大,出于安全考虑,顶盖要求增厚,每次装卸顶盖很费力。而且,随着设备运行时间的增加,主螺栓往往会发生松弛,导致螺栓预紧力下降,密封结构失效,容器会发生介质泄漏,造成更大的经济损失,甚至会污染环境。

3、作为一个经典自紧式密封结构,伍德密封是一种最早使用的自紧式密封结构。安装时,将顶盖、压垫、四合环、支持环依次装入,拧紧拉紧螺栓,使四合环贴住筒体,用预紧螺栓将顶盖吊起而压紧楔形压垫,达到初始预紧密封。设备运行时,压力载荷全部加到浮动顶盖上,密封比压随介质压力上升而增加。温度和压力波动时,能保持良好的密封性能;介质压力产生的轴向力通过顶盖传递给压垫和四合环,最后全部传递到上部筒体,没有主螺栓,密封可靠。

4、但伍德密封存在以下缺点:复杂笨重、零件多,加工精度要求高,安装要求高。因此,需要找到一种克服上述缺点的高压容器密封盖板用自紧式密封结构。

技术实现思路

1、本实用新型旨在针对现有技术的技术缺陷,提供一种适用于大口径、高压波动工况的自紧密封结构,以解决伍德密封结构复杂笨重、零件多,加工精度要求高,安装要求高等技术问题。

2、为实现以上技术目的,本实用新型采用以下技术方案:

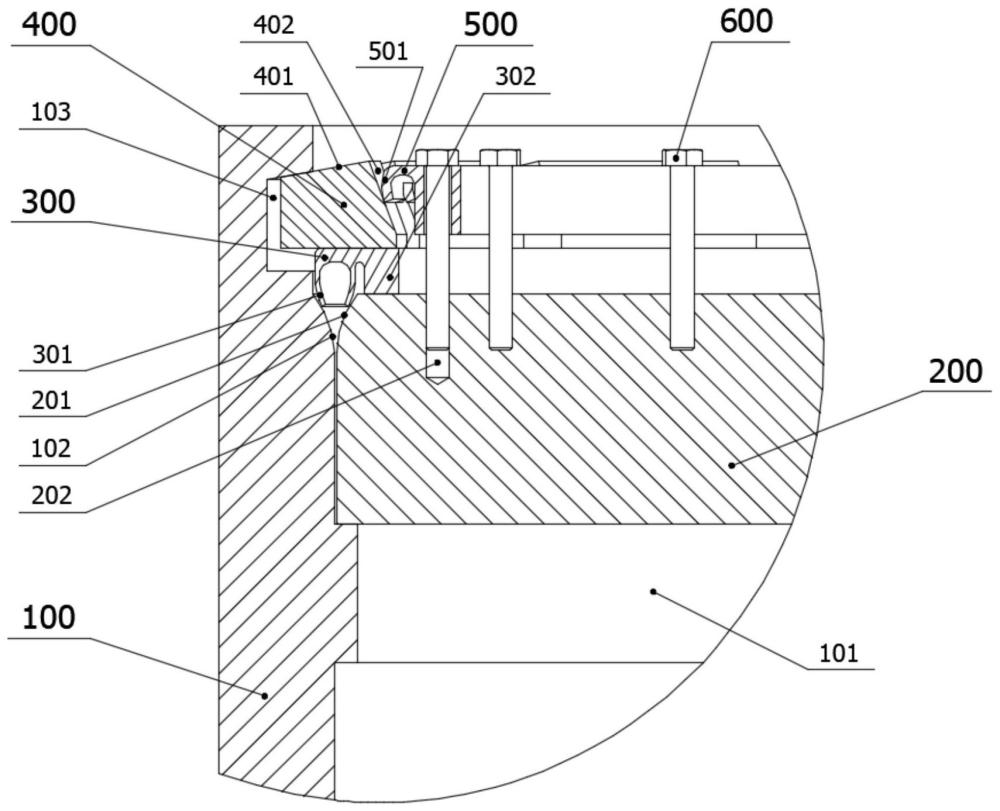

3、一种适用于大口径、高压波动工况的自紧密封结构,包括高压容器壳体开孔端部,密封盖板,密封环,环状楔块,压紧环,预紧螺栓,其中,在高压容器壳体开孔端部的内壁上,自下而上依次设有盖板止位台阶环、第一弧面密封接触区、环形沟槽,密封盖板被托持在盖板止位台阶环上,在密封盖板的侧壁上端设有第二弧面密封接触区,第二弧面密封接触区和第一弧面密封接触区形成环隙,在密封盖板顶面上设有螺纹孔,密封环包括位于其外缘的弹性密封片和位于其内缘的轴向载荷承载块,轴向载荷承载块被夹持在环状楔块和密封盖板之间,弹性密封片被楔入所述环隙,弹性密封片的内侧和外侧分别与第二弧面密封接触区和第一弧面密封接触区接触,环状楔块的侧端被楔入环形沟槽,位于环状楔块顶部的顶部楔形面与环形沟槽的顶面契合,在环状楔块的内缘具有内侧楔形面,在压紧环的外缘具有弹性压紧片,弹性压紧片被压置在内侧楔形面上,在压紧环上设有通孔,预紧螺栓贯穿所述通孔并紧固连接在螺纹孔中。

4、作为优选,弹性密封片包括两个向下凸出的凸片,其中,位于其内缘的凸片与第二弧面密封接触区接触,位于其外缘的凸片与第一弧面密封接触区接触。

5、作为优选,密封环为金属材质。

6、作为优选,在环状楔块上沿周向间隔的设置有若干间隔槽,在压紧环的外缘沿周向间隔的设置有若干朝径向外凸的翅片,翅片插入至所述间隔槽中。

7、作为优选,在弹性密封片和轴向载荷承载块之间设有开口向下的环状分隔槽。

8、本实用新型为压力容器承压边界开口处启闭盖板用自紧式密封结构,其主要组成有:压力容器上带有环形沟槽接口的圆形开孔通道、圆形密封盖板、自紧式密封环、楔形压紧块、带有弹性结构的下压环以及预紧螺栓若干。不同于常规密封结构,本实用新型未使用主螺栓-螺栓孔承载介质压力载荷,而采用沟槽-剪切块承载结构;未使用强制密封形式,而采用自紧密封形式。故对于使用场景具有普适性,可用于大多数大口径开口且介质压力存在波动性的高压密封使用场合,且便于装拆密封结构、进行启闭密封盖板等操作。本实用新型能适应高压波动工况,满足一般石化工业、核工业的设计要求。本实用新型的具体使用场景包括但不限于高压容器人孔盖板、检查孔盖板等。

9、与当前诸多密封结构设计相比,本实用新型具有以下优点:

10、1、高压介质产生的轴向载荷不由负责密封功能的密封功能区承担,避免过大的密封比压压溃密封功能区、丧失回弹力。

11、2、初始密封和预紧程度按需最小化设计,减少密封面宽度、减小密封预紧作用力的同时,保持足够的回弹力,保持足够的密封比压。

12、3、利用内压的自紧作用,压力越高,密封越可靠,而且适用于操作条件波动的工况。

13、4、弹性结构设计,补偿了压力波动等因素带来的密封面分离趋势,保证了密封面始终处于压紧状态。

技术特征:

1.一种适用于大口径、高压波动工况的自紧密封结构,其特征在于包括高压容器壳体开孔端部(100),密封盖板(200),密封环(300),环状楔块(400),压紧环(500),预紧螺栓(600),其中,在高压容器壳体开孔端部(100)的内壁上,自下而上依次设有盖板止位台阶环(101)、第一弧面密封接触区(102)、环形沟槽(103),密封盖板(200)被托持在盖板止位台阶环(101)上,在密封盖板(200)的侧壁上端设有第二弧面密封接触区(201),第二弧面密封接触区(201)和第一弧面密封接触区(102)形成环隙,在密封盖板(200)顶面上设有螺纹孔(202),密封环(300)包括位于其外缘的弹性密封片(301)和位于其内缘的轴向载荷承载块(302),轴向载荷承载块(302)被夹持在环状楔块(400)和密封盖板(200)之间,弹性密封片(301)被楔入所述环隙,弹性密封片(301)的内侧和外侧分别与第二弧面密封接触区(201)和第一弧面密封接触区(102)接触,环状楔块(400)的侧端被楔入环形沟槽(103),位于环状楔块(400)顶部的顶部楔形面(401)与环形沟槽(103)的顶面契合,在环状楔块(400)的内缘具有内侧楔形面(402),在压紧环(500)的外缘具有弹性压紧片(501),弹性压紧片(501)被压置在内侧楔形面(402)上,在压紧环(500)上设有通孔,预紧螺栓(600)贯穿所述通孔并紧固连接在螺纹孔(202)中。

2.根据权利要求1所述的一种适用于大口径、高压波动工况的自紧密封结构,其特征在于,弹性密封片(301)包括两个向下凸出的凸片,其中,位于其内缘的凸片与第二弧面密封接触区(201)接触,位于其外缘的凸片与第一弧面密封接触区(102)接触。

3.根据权利要求1所述的一种适用于大口径、高压波动工况的自紧密封结构,其特征在于,密封环(300)为金属材质。

4.根据权利要求1所述的一种适用于大口径、高压波动工况的自紧密封结构,其特征在于,在环状楔块(400)上沿周向间隔的设置有若干间隔槽,在压紧环(500)的外缘沿周向间隔的设置有若干朝径向外凸的翅片(502),翅片(502)插入至所述间隔槽中。

5.根据权利要求1所述的一种适用于大口径、高压波动工况的自紧密封结构,其特征在于,在弹性密封片(301)和轴向载荷承载块(302)之间设有开口向下的环状分隔槽。

技术总结

本技术公开了一种适用于大口径、高压波动工况的自紧密封结构,属于压力容器技术领域。其主要组成包括:压力容器上带有环形沟槽接口的圆形开孔通道、圆形密封盖板、自紧式密封环、楔形压紧块、带有弹性结构的下压环以及预紧螺栓若干。不同于常规密封结构,本技术未使用主螺栓‑螺栓孔承载介质压力载荷,而采用沟槽‑剪切块承载结构;未使用强制密封形式,而采用自紧密封形式。故对于使用场景具有普适性,可用于大多数大口径开口且介质压力存在波动性的高压密封使用场合,且便于装拆密封结构、进行启闭密封盖板等操作。本技术能适应高压波动工况,满足一般石化工业、核工业的设计要求。

技术研发人员:廖勇

受保护的技术使用者:四川东方龙源动力设备有限公司

技术研发日:20230830

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!