一种电驱动总成轴承润滑结构及电驱动总成的制作方法

本技术属于电驱动总成,具体涉及一种电驱动总成轴承润滑结构及电驱动总成。

背景技术:

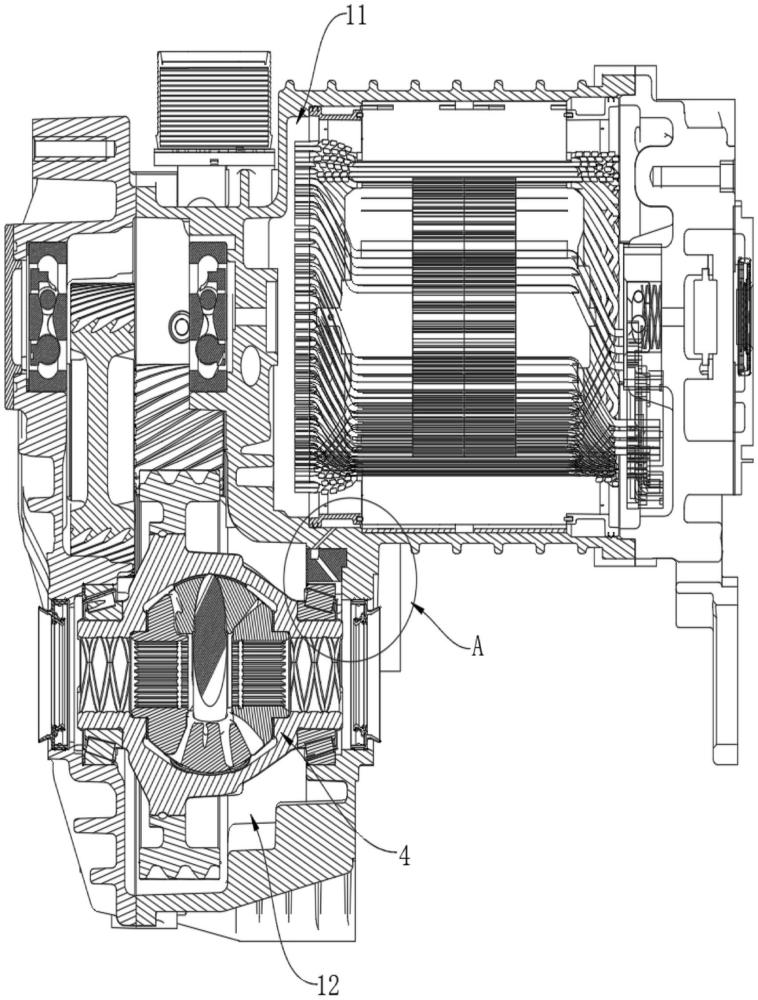

1、电驱动总成作为新能源汽车的核心部件,其性能及运行可靠性极为重要。为了同时兼顾内部润滑及散热,目前多数电驱动总成会采用纯油冷结构,通过在总成壳体上、内部需要润滑或冷却的零件上开设油液孔道,形成油液的循环回路,并利用油泵驱使油液沿该循环回路中循环流动,以进行相应零件的散热及润滑。针对目前大扭矩、高转速设计要求的电驱动总成,为了减少搅油损失,提高传动效率,要求电驱动总成配置的油液总量有限,因此减速器腔内油液量较少,若仅靠减速器区域内的齿轮组件的搅油使油液飞溅对差速器两端轴承进行润滑,飞溅至轴承的油液量少,并且难以直接进入轴承内部,无法有效进行充分润滑。由于电驱动总成的结构特点,总成壳体一般由壳身、电机一侧端盖及减速器一侧端盖组成,差速器在装配时,一端的轴承安装在减速器一侧的端盖上,另一端的轴承安装位置靠近电机一侧,位于壳身中部。若额外增设单独的油道配合独立油泵进行强制润滑,会导致电驱动总成整体结构复杂度加大,并且体积也会增大。若在总成壳体上开设油道配合电驱动总成原有油路对轴承进行强制润滑,减速器一侧端盖上油道设置难度较低,但壳身一般是一体式结构,参考图1所示,差速器靠电机一侧的轴承所在位置进深大,若在壳体上针对此位置开设与电机腔连通的油道,受壳身形状的限制,机加工时只能在固定角度打孔,并且打孔时需要确保油液能够导通及避让电机腔内的定子安装位,因此油道开设位置和开设角度均具有局限性,直接在壳身上打孔难以在指定位置打出通向目标轴承安装位的孔道,导致对该位置轴承的强制润滑存在难点,无法确保轴承得到充分润滑。

技术实现思路

1、本实用新型要解决的技术问题是提供一种对差速器靠电机腔一侧轴承进行充分润滑,提高其抗载能力、延长使用寿命的电驱动总成轴承润滑结构及电驱动总成。

2、本实用新型的内容一种电驱动总成轴承润滑结构,包括导油件和设置在总成壳体内轴承安装孔位上的导油槽,所述轴承安装孔位用于安装差速器靠近电机腔一侧的轴承,所述导油槽位于该轴承安装孔位的端面,且导油槽的一端贯通所述轴承安装孔位的内侧,所述总成壳体上位于电机腔与导油槽之间开设有过油通孔,所述导油件设置在导油槽内,且导油件上开设有导油通孔,所述导油通孔的一端与过油通孔连通,另一端与轴承安装孔位的内侧连通。

3、更进一步地,差速器靠近电机腔一侧的轴承安装至所述轴承安装孔位时,该轴承的端面与轴承安装孔位内侧的端面之间具有间隙,所述导油通孔背离过油通孔的一端朝向所述间隙设置。

4、更进一步地,所述过油通孔背离导油通孔一端在电机腔内朝向位于定子铁芯端部的导油环设置,经过该导油环的油液可沿过油通孔流入。

5、更进一步地,所述过油通孔在总成壳体上从电机腔朝减速器腔的方向倾斜设置。

6、更进一步地,所述导油通孔在导油件上朝与过油通孔相反的方向倾斜设置,导油通孔与过油通孔之间形成有夹角。

7、更进一步地,所述导油件嵌设在导油槽内,导油件与导油槽过盈配合。

8、更进一步地,所述导油件设置在导油槽内后通过紧固件固定。

9、更进一步地,所述导油件包括导油件本体和设置在导油件本体一侧的连接耳板,总成壳体内位于所述轴承安装孔位的外侧设置有安装座,所述连接耳板与安装座之间通过紧固件固定。

10、更进一步地,所述连接耳板与导油件本体之间具有夹角。

11、本实用新型的内容还提供一种电驱动总成,设置有如上述的电驱动总成轴承润滑结构。

12、本实用新型的有益效果是,将电机腔至轴承安装孔位的油路分为相互连通的两段,在总成壳体上沿电机腔与导油槽之间开设过油通孔,形成第一段油路,将具有导油通孔的导油件装配在该导油槽内,则形成第二段油路,该两段油路共同形成从电机腔至轴承安装孔位的强制润滑油路通道,无需额外增设油泵结构,可利用电机腔内的油液沿过油通孔、导油通孔进入至轴承安装孔位的内侧,对差速器靠电机腔一侧的轴承进行强制润滑,确保其润滑的充分性,提高该轴承的抗载能力、延长使用寿命,进而提升纯油冷电驱动总成的使用寿命和nvh性能。相较于直接在电机腔与轴承安装孔位之间开设油孔,本实用新型的两段式油路结构设计,电机腔至导油槽之间的距离小于电机腔至轴承安装孔位之间的距离,打孔难度大大降低,而在轴承安装孔位的端面的导油槽的设置方式,则可以沿总成壳体中减速器腔的端部向内加工成形,加工难度更低。

技术特征:

1.一种电驱动总成轴承润滑结构,其特征是,包括导油件(2)和设置在总成壳体(1)内轴承安装孔位(13)上的导油槽(14),所述轴承安装孔位(13)用于安装差速器(4)靠近电机腔(11)一侧的轴承,所述导油槽(14)位于该轴承安装孔位(13)的端面,且导油槽(14)的一端贯通所述轴承安装孔位(13)的内侧,所述总成壳体(1)上位于电机腔(11)与导油槽(14)之间开设有过油通孔(15),所述导油件(2)设置在导油槽(14)内,且导油件(2)上开设有导油通孔(211),所述导油通孔(211)的一端与过油通孔(15)连通,另一端与轴承安装孔位(13)的内侧连通。

2.如权利要求1所述的电驱动总成轴承润滑结构,其特征是,差速器(4)靠近电机腔(11)一侧的轴承安装至所述轴承安装孔位(13)时,该轴承的端面与轴承安装孔位(13)内侧的端面之间具有间隙(16),所述导油通孔(211)背离过油通孔(15)的一端朝向所述间隙(16)设置。

3.如权利要求1或2所述的电驱动总成轴承润滑结构,其特征是,所述过油通孔(15)背离导油通孔(211)一端在电机腔(11)内朝向位于定子铁芯(6)端部的导油环(7)设置,经过该导油环(7)的油液可沿过油通孔(15)流入。

4.如权利要求3所述的电驱动总成轴承润滑结构,其特征是,所述过油通孔(15)在总成壳体(1)上从电机腔(11)朝减速器腔(12)的方向倾斜设置。

5.如权利要求4所述的电驱动总成轴承润滑结构,其特征是,所述导油通孔(211)在导油件(2)上朝与过油通孔(15)相反的方向倾斜设置,导油通孔(211)与过油通孔(15)之间形成有夹角。

6.如权利要求1、2、4、5任一项所述的电驱动总成轴承润滑结构,其特征是,所述导油件(2)嵌设在导油槽(14)内,导油件(2)与导油槽(14)过盈配合。

7.如权利要求1、2、4、5任一项所述的电驱动总成轴承润滑结构,其特征是,所述导油件(2)设置在导油槽(14)内后通过紧固件(3)固定。

8.如权利要求7所述的电驱动总成轴承润滑结构,其特征是,所述导油件(2)包括导油件本体(21)和设置在导油件本体(21)一侧的连接耳板(22),总成壳体(1)内位于所述轴承安装孔位(13)的外侧设置有安装座(17),所述连接耳板(22)与安装座(17)之间通过紧固件(3)固定。

9.如权利要求8所述的电驱动总成轴承润滑结构,其特征是,所述连接耳板(22)与导油件本体(21)之间具有夹角。

10.一种电驱动总成,其特征是,设置有如权利要求1-9任一项所述的电驱动总成轴承润滑结构。

技术总结

本技术属于电驱动总成技术领域,具体涉及一种电驱动总成轴承润滑结构及电驱动总成,包括导油件和设置在总成壳体内轴承安装孔位上的导油槽,导油槽位于该轴承安装孔位的端面,且导油槽的一端贯通轴承安装孔位的内侧,总成壳体上位于电机腔与导油槽之间开设有过油通孔,导油件设置在导油槽内,且导油件上开设有导油通孔,导油通孔的一端与过油通孔连通,另一端与轴承安装孔位的内侧连通。本技术将电机腔内的油液送至轴承安装孔位的内侧,对差速器靠电机腔一侧的轴承进行强制润滑,确保其润滑的充分性,提高该轴承的抗载能力、延长使用寿命,进而提升纯油冷电驱动总成的使用寿命和NVH性能。

技术研发人员:陈辉,鲁方俊,王群

受保护的技术使用者:无锡中车时代电驱科技有限公司

技术研发日:20230904

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!