一种气囊与减振器装配结构及减振器及车辆的制作方法

本技术涉及减振器,尤其是一种气囊与减振器装配结构及减振器及车辆。

背景技术:

1、在简易式空气弹簧配本体的减振器中,空气弹簧密封盖几乎都是直接与活塞杆焊接,以便空气弹簧上端固定和密封。如图3所示,由于活塞杆一般直径较小,(使用机械手焊接)圆周焊接尺寸短、收弧可控性差,密封可靠度不高,焊后容易渗漏,并且由于焊接温度高、活塞杆会产生淬火现象,且极易淬透,从而造成活塞杆在焊接部位整体硬度高,在使用过程中形成硬脆现象而产生断裂,针对上述缺陷,提出了本申请。

技术实现思路

1、本实用新型的目的是提供一种气囊与减振器装配结构,通过改进气囊与减振器的装配结构,解决了现阶段空气弹簧密封盖与活塞杆焊接连接产生的可靠性差、对活塞杆性能产生影响的问题。

2、为解决上述问题,本实用新型提供一种气囊与减振器装配结构,包括活塞杆、空气弹簧密封连接盖和空气弹簧上定位块,所述活塞杆上设置有扣铆槽和密封圈安装槽,所述空气弹簧上定位块扣铆安装在所述扣铆槽处,所述密封圈安装槽中设置有密封圈,所述密封圈位于所述空气弹簧上定位块与所述活塞杆之间,所述空气弹簧上定位块与所述空气弹簧密封连接盖连接。

3、根据本实用新型一实施例,所述密封圈安装槽设置在所述扣铆槽与所述空气弹簧密封连接盖之间。

4、根据本实用新型一实施例,所述空气弹簧上定位块与所述空气弹簧密封连接盖焊接连接。

5、根据本实用新型一实施例,所述密封圈安装槽设置若干个,每个所述密封圈安装槽中均设置有密封圈。

6、根据本实用新型一实施例,所述扣铆槽设置若干个。

7、根据本实用新型一实施例,所述密封圈采用o型橡胶密封圈。

8、一种减振器,所述减振器包括减振器主体和空气弹簧主体,所述减振器主体和空气弹簧主体通过上述的气囊与减振器装配结构连接。

9、根据本实用新型一实施例,所述减振器主体为单筒减振器。

10、根据本实用新型一实施例,所述减振器主体为双筒减振器。

11、一种车辆,所述车辆中设置有上述的减振器。

12、本实用新型的有益效果是,取消活塞杆上的焊接,避免了焊接密封渗漏、以及淬火硬脆后断裂的风险;采用o型圈密封,安装方便,且密封可靠性高;活塞杆上车槽,用以安装o型圈、以及扣铆上定位块,在加工时可以和上端一道加工,加工成本极小;采用扣铆锁紧,生产难度小、成本低;相对于活塞杆与密封连接盖内部焊接,外端铆扣结构在空气弹簧安装后,如有质量问题时拆解方便,不会造成整个产品报废。

技术特征:

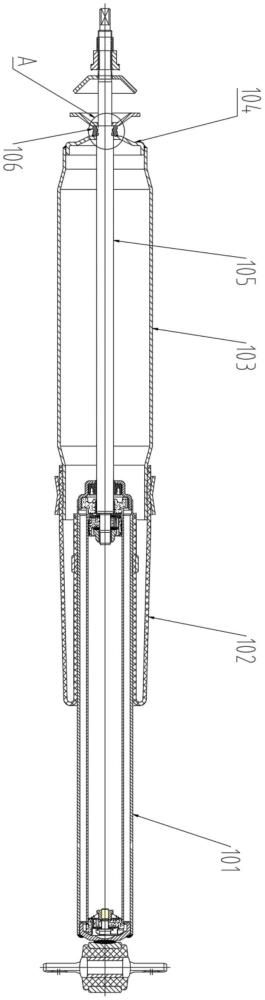

1.一种气囊与减振器装配结构,其特征在于:包括活塞杆(105)、空气弹簧密封连接盖(104)和空气弹簧上定位块(106),所述活塞杆(105)上设置有扣铆槽(107)和密封圈安装槽(108),所述空气弹簧上定位块(106)扣铆安装在所述扣铆槽(107)处,所述密封圈安装槽(108)中设置有密封圈(109),所述密封圈(109)位于所述空气弹簧上定位块(106)与所述活塞杆(105)之间,所述空气弹簧上定位块(106)与所述空气弹簧密封连接盖(104)连接。

2.根据权利要求1所述的气囊与减振器装配结构,其特征在于:所述密封圈安装槽(108)设置在所述扣铆槽(107)与所述空气弹簧密封连接盖(104)之间。

3.根据权利要求1或2所述的气囊与减振器装配结构,其特征在于:所述空气弹簧上定位块(106)与所述空气弹簧密封连接盖(104)焊接连接。

4.根据权利要求3所述的气囊与减振器装配结构,其特征在于:所述密封圈安装槽(108)设置若干个,每个所述密封圈安装槽(108)中均设置有密封圈(109)。

5.根据权利要求3所述的气囊与减振器装配结构,其特征在于:所述扣铆槽(107)设置若干个。

6.根据权利要求1、2、4、5中任意一项所述的气囊与减振器装配结构,其特征在于:所述密封圈(109)采用o型橡胶密封圈。

7.一种减振器,其特征在于:所述减振器包括减振器主体和空气弹簧主体,所述减振器主体和空气弹簧主体通过权利要求1-6中任意一项所述的气囊与减振器装配结构连接。

8.根据权利要求7所述的减振器,其特征在于:所述减振器主体为单筒减振器。

9.根据权利要求7所述的减振器,其特征在于:所述减振器主体为双筒减振器。

10.一种车辆,其特征在于:所述车辆中设置有权利要求7-9中任意一项所述的减振器。

技术总结

本技术提供一种气囊与减振器装配结构及减振器及车辆,涉及减振器技术领域,气囊与减振器装配结构包括活塞杆、空气弹簧密封连接盖和空气弹簧上定位块,活塞杆上设置有扣铆槽和密封圈安装槽,空气弹簧上定位块扣铆安装在扣铆槽处,密封圈安装槽中设置有密封圈,密封圈位于空气弹簧上定位块与活塞杆之间,空气弹簧上定位块与空气弹簧密封连接盖连接。取消活塞杆上的焊接,避免了焊接密封渗漏、以及淬火硬脆后断裂的风险;采用O型圈密封,安装方便,且密封可靠性高;相对于活塞杆与密封连接盖内部焊接,外端铆扣结构在空气弹簧安装后,如有质量问题时拆解方便,不会造成整个产品报废。

技术研发人员:席先勇,陈永山,蔡小兵,应国富,张宇

受保护的技术使用者:浙江正裕工业股份有限公司

技术研发日:20231007

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!