一种轻量化大容量复合材料车载LNG气瓶

一种轻量化大容量复合材料车载lng气瓶

技术领域

1.本发明属于复合材料lng气瓶技术领域,具体涉及一种轻量化大容量复合材料车载lng气瓶。

背景技术:

2.液化天然气是一种清洁、能量密度高的液态低碳能源,是能源供应清洁化的最现实选择之一,与汽油相比具有燃点高、辛烷值高、燃烧更完全、价格低等优点,与压缩天然气相比具有存储效率高、续航行程远、建站不受供气管网限制等优点,因此越来越多的重卡、公交车等商务用车选择lng作为能源。

3.近年来,为满足lng汽车长续航的要求,双瓶组合供气系统被开发,最常见的配置是2

×

450l或2

×

500l。但双瓶组合供气系统自重大、成本高、系统操作繁琐等弊端也逐渐显露。随着lng车载气瓶技术的发展,许多重卡车企都先后推出了配有1350l气瓶的国六天然气重卡车型,但为保障气瓶的安全性,其中的绝大部分管路、阀门等都采用进口零件,后期维护费用较高。

4.目前,我国大容积车载lng气瓶均为金属材质,尚未有复合材料lng车载气瓶报道。值得注意的是,目前航空航天用深冷燃料储罐已开始使用复合材料作为罐体,但由于不涉及到长时间循环使用,罐体为单层结构,虽然与复合材料lng气瓶的双层结构差异较大,但这为复合材料车载lng气瓶提供了在深冷装备领域的应用基础。

技术实现要素:

5.本发明要解决的技术问题是:提供一种轻量化大容量复合材料车载lng气瓶,重量轻,密封性能好,并且整体强度可靠。

6.本发明为解决上述技术问题所采用的技术方案是:一种轻量化大容量复合材料车载lng气瓶,依次包括以下结构:金属内壳和缠绕在金属内壳外的内复合材料纤维层,绝热层,金属外壳和缠绕在金属外壳外的外复合材料纤维层。

7.优选的,所述金属内壳包括前封头、内筒和后封头,所述前封头处设有支撑颈管组件以及分配器,所述后封头处设有防过量充装筒体组件、内后封头补强板以及后端支撑轴。

8.优选的,所述金属外壳包括前封头、外筒和后封头,所述前封头包括抽空接头,所述后封头包括后端盘式支撑、后端支撑轴套、内后封头补强板。

9.优选的,所述金属内壳和金属外壳采用焊接的方式制造成型。

10.优选的,所述轻量化大容量复合材料车载lng气瓶的容量为1500l。

11.优选的,所述内复合材料纤维层和外复合材料纤维层,其纤维缠绕的方向均为螺旋缠绕与环向缠绕交替。

12.优选的,所述的内复合材料纤维层由混杂纤维和聚碳硅烷树脂制成,所述混杂纤维包括碳纤维和玄武岩纤维。其中,聚碳硅烷可提高外壳耐火烧性能,玄武岩纤维增强lng气瓶抗跌落性,碳纤维提高lng气瓶的刚度,同时减轻外壳重量。

13.优选的,所述外复合材料纤维层,由碳纤维和氧化石墨烯改性环氧树脂制成。使用耐低温、高性能碳纤维增强复合材料作为缠绕层,能够减轻lng气瓶重量,提高lng气瓶刚度,同时保证lng气瓶低温下使用性能。

14.所述绝热层处于内复合材料纤维层与金属外壳之间,采用抽真空工艺处理,使绝热层能够与金属外壳紧密结合。

15.优选的,所述的绝热层材料为铝箔与玻璃纤维,采用交替缠绕的方式。

16.本发明的有益效果是:本发明的轻量化大容量复合材料车载lng气瓶,由于采用复合材料纤维缠绕层与金属壳相结合的方式制造气瓶壳体,极大的降低了气瓶的重量,金属壳体采用焊接的方式制造成型,能够保证气瓶具有良好的气密性,并且,碳纤维复合材料具有轻质高强的优点,在降低气瓶重量的同时,还能够保证气瓶具有足够的强度。本发明所述的复合材料lng气瓶在满足原有金属气瓶使用性能前提下,又具有重量轻、刚度大、抗跌落、防火烧等性能,结构可靠、新颖、先进。

附图说明

17.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。现在结合附图对本发明作详细的说明。此图为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

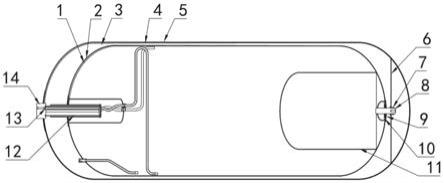

18.图1是本发明所述的复合材料lng气瓶的结构示意图;

19.图2是本发明所述的复合材料lng气瓶的内外壳结构示意图;

20.图中:1-金属内壳,2-内复合材料纤维层,3-绝热层,4-金属外壳,5-外复合材料纤维层,6-后端盘式支撑,7-后端支撑轴套,8-后端支撑轴,9、10-内后封头补强板,11-防过量充装筒体组件,12-支撑颈管组件,13-抽空接头,14-分配器。

具体实施方式

21.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.现有的大容积lng气瓶具有自重大、成本高、操作繁琐等缺点,为此,本发明提供了一种轻量化大容量复合材料车载lng气瓶,本发明的lng气瓶容量可为1500l。本发明的轻量化大容量复合材料车载lng气瓶包括:金属内壳1和缠绕在金属内壳1外的内复合材料纤维层2,绝热层3,金属外壳4和缠绕在金属外壳4外的外复合材料纤维层5,以及其他配件。

23.具体的,见图1,金属内壳1包括前封头、内筒和后封头,采用焊接方式制造成型,同样的,金属外壳4包括前封头、外筒和后封头,采用焊接方式制造成型。金属内壳1的前封头通过支撑颈管组件12、抽空接头13、分配器14与金属外壳4的前封头相连接,金属内壳1的后封头通过后端盘式支撑6、后端支撑轴套7、后端支撑轴8、内后封头补强板9、10与金属外壳4的后封头相连接。

24.具体的,见图1、2,复合材料lng气瓶的金属内壳1外的复合材料纤维层2,使用聚碳硅烷作为缠绕树脂基体,提高外壳耐火烧性能,使用玄武岩纤维、碳纤维作为增强纤维,玄武岩纤维提供lng气瓶抗跌落性,碳纤维提高气瓶刚度,同时减轻外壳重量。复合材料lng气瓶的金属外壳4外的复合材料纤维层5,由碳纤维和氧化石墨烯改性环氧树脂制成,使用耐低温、高性能碳纤维增强复合材料作为缠绕层,能够减轻内壳重量,提高内壳刚度,同时保证内壳低温下使用性能。

25.具体的,见图1,复合材料lng气瓶的绝热层3处于内复合材料纤维层2与金属外壳4之间,采用抽真空工艺处理,使绝热层3能够与气瓶壳体紧密结合。绝热层3的材料主要为铝箔和玻璃纤维,采用交替缠绕的方式。

26.以上述依据本发明的理想实施方式为启示,通过上述的说明内容,相关的工作人员完全可以在不偏离本发明的范围内,进行多样的变更以及修改。本项发明的技术范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

技术特征:

1.一种轻量化大容量复合材料车载lng气瓶,其特征在于,所述轻量化大容量复合材料车载lng气瓶依次包括以下结构:金属内壳、缠绕在金属内壳外的内复合材料纤维层、绝热层、金属外壳、缠绕在金属外壳外的外复合材料纤维层。2.根据权利要求1所述的轻量化大容量复合材料车载lng气瓶,其特征在于,所述的金属内壳包括前封头、内筒和后封头,所述前封头处设有支撑颈管组件以及分配器,所述后封头处设有防过量充装筒体组件、内后封头补强板以及后端支撑轴。3.根据权利要求1所述的轻量化大容量复合材料车载lng气瓶,其特征在于,所述的金属外壳包括前封头、外筒和后封头,所述前封头包括抽空接头,所述后封头包括后端盘式支撑、后端支撑轴套、内后封头补强板。4.根据权利要求1所述的轻量化大容量复合材料车载lng气瓶,其特征在于,所述的金属内壳、金属外壳均采用焊接的方式制造成型。5.根据权利要求1所述的轻量化大容量复合材料车载lng气瓶,其特征在于,所述轻量化大容量复合材料车载lng气瓶的容量为1500l。6.根据权利要求1所述的轻量化大容量复合材料车载lng气瓶,其特征在于,所述的内复合材料纤维层和外复合材料纤维层,纤维缠绕的方向为螺旋缠绕与环向缠绕交替。7.根据权利要求1所述的轻量化大容量复合材料车载lng气瓶,其特征在于,所述的内复合材料纤维层由混杂纤维和聚碳硅烷树脂制成,所述混杂纤维包括碳纤维和玄武岩纤维。8.根据权利要求1所述的轻量化大容量复合材料车载lng气瓶,其特征在于,所述外复合材料纤维层由碳纤维和氧化石墨烯改性环氧树脂制成。9.根据权利要求1所述的轻量化大容量复合材料车载lng气瓶,其特征在于,所述的绝热层采用铝箔与玻璃纤维,采用交替缠绕的方式。10.根据权利要求1所述的轻量化大容量复合材料车载lng气瓶,其特征在于,所述绝热层处于内复合材料纤维层与金属外壳之间,采用抽真空工艺处理,使绝热层能够与金属外壳紧密结合。

技术总结

本发明属于复合材料车载LNG气瓶技术领域,具体涉及一种轻量化大容量复合材料车载LNG气瓶。本发明的LNG气瓶包括以下结构:金属内壳和缠绕在金属内壳外的内复合材料纤维层,绝热层,金属外壳和缠绕在金属外壳外的外复合材料纤维层。本发明所述的复合材料LNG气瓶在满足原有金属气瓶使用性能前提下,又具有重量轻、刚度大、抗跌落、防火烧等性能,结构可靠、新颖、先进。先进。先进。

技术研发人员:乔琨 狄成瑞 朱波 傅赟果 孙悦

受保护的技术使用者:山东大学威海工业技术研究院

技术研发日:2021.10.25

技术公布日:2022/1/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1