一种高效均衡换热的金属氢化物储氢装置的制作方法

1.本发明涉及金属氢化物储氢技术领域,具体为一种高效均衡换热的金属氢化物储氢装置。

背景技术:

2.氢燃料电池采用氢气作为燃料,需要有稳定可靠的氢源。金属氢化物储氢是利用氢气与储氢合金的反应来实现氢气的储存,与其他储氢方式相比,具有体积储氢密度高、安全性好、氢气纯度高等优点,是氢燃料电池的理想氢源。

3.由于储氢材料放氢时需要吸收大量热量,比如lani5储氢合金,其放氢焓变达31kj/molh2,由lani5合金制成的金属氢化物储氢装置,当在没有外界供热或者供热效率很低的情况下放氢,其内部温度会急剧降低至-15℃以下,导致储氢合金的放氢平衡压降低,降低其放氢速率甚至停止放氢,为保证金属氢化物储氢装置的放氢性能,应提高储氢装置的换热能力和换热的均匀性。

4.但是,目前市场上传统金属氢化物储氢装置的换热结构在使用时,难以保证储氢瓶体换热的均匀性,导致储氢瓶体内各个部位的温度不一,从而会影响储氢装置的放氢速率。

技术实现要素:

5.本发明的目的在于提供一种高效均衡换热的金属氢化物储氢装置,以解决传统金属氢化物储氢装置的换热结构在使用时,难以保证储氢瓶体换热的均匀性,导致储氢瓶体内各个部位的温度不一,从而会影响储氢装置放氢速率的问题。

6.为实现上述目的,本发明提供如下技术方案:一种高效均衡换热的金属氢化物储氢装置,包括外壳和设置于外壳顶端的保护罩,外壳内部设置有储氢瓶体,外壳外壁上下两端分别设置有进水口和出水口,储氢瓶体外壁表面固定安装有呈螺旋结构的导热板,上下相邻两个导热板之间形成循环水通道,导热板表面从头部至尾部开设有散热流道。

7.优选的,还包括:

8.盖板,盖板顶端表面固定安装有若干个散热翅片,盖板表面开设有供储氢瓶体瓶口贯穿的通孔;

9.其中,盖板设置于外壳和保护罩之间。

10.优选的,外壳顶端固定安装有下密封板,下密封板外壁表面转动安装有调节环,调节环内壁表面开设有若干个隐藏孔,下密封板表面开设有插槽,插槽内壁表面沿圆周方向开设有若干个滚珠槽,滚珠槽内部设置有滚珠,保护罩底端表面固定安装有上密封板,上密封板外壁位于边沿处固定安装有与插槽相适配的插块,插块外壁表面沿圆周方向开设有若干个与滚珠相适配的锁止孔。

11.优选的,储氢瓶体内部填充有储氢合金,储氢瓶体内部固定安装有导气管,储氢瓶体的瓶口处插接有瓶口接头,瓶口接头内部固定安装有氢气管路。

12.优选的,还包括:

13.风扇,风扇设有若干个;

14.其中,风扇固定安装于保护罩外表面。

15.优选的,还包括:

16.阀门,阀门与氢气管路之间固定连接;

17.其中,阀门固定安装于保护罩顶端表面。

18.优选的,盖板上下两端靠近边缘处固定安装有卡板,盖板底端表面位于通孔处固定安装有压紧套。

19.优选的,下密封板外壁表面位于调节环两侧处固定安装有限位环。

20.优选的,导热板外壁与外壳内壁相贴合。

21.优选的,散热流道的截面呈三角形结构。

22.与现有技术相比,本发明的有益效果是:

23.本发明通过设置呈螺旋结构的导热板,且上下相邻两个导热板之间形成循环水通道,使得循环水从进水口会直接进入到循环水通道内,然后沿着循环水通道再从出水口排出,循环水在循环水通道内的流动过程中能够吸附储氢瓶体表面的热量和导热板表面的热量,能够有效增加储氢瓶体的换热面积,由于循环水通道也呈螺旋结构,能够增加循环水在金属氢化物储氢装置内的行程,并且导热板表面开设的散热流道也能使导热板具有较高的表面传热系数,进一步提高了换热效果,由于循环水通道绕着储氢瓶体外部设置,使得循环水能沿着储氢瓶体外部进行流动,保证了储氢瓶体内各个部位的换热均匀性,与现有的金属氢化物储氢装置相比具有更佳的换热效果。

附图说明

24.图1为本发明高效均衡换热的金属氢化物储氢装置的整体结构示意图;

25.图2为本发明高效均衡换热的金属氢化物储氢装置的内部结构示意图;

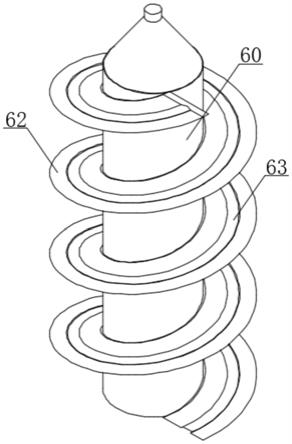

26.图3为本发明高效均衡换热的金属氢化物储氢装置的储氢瓶体结构示意图;

27.图4为本发明高效均衡换热的金属氢化物储氢装置的储氢瓶体正视图;

28.图5为图2中的局部放大结构示意图;

29.图6为图5中a部的放大结构示意图。

30.图7为本发明高效均衡换热的金属氢化物储氢装置的盖板结构示意图。

31.图中:10-外壳;11-下密封板;12-滚珠槽;13-滚珠;14-调节环;15-限位环;20-保护罩;21-上密封板;22-锁止孔;30-进水口;40-出水口;50-阀门;60-储氢瓶体;61-导气管;62-导热板;63-散热流道;64-瓶口接头;65-氢气管路;70-盖板;71-散热翅片;72-卡板;73-压紧套;80-风扇。

具体实施方式

32.下面结合附图对本发明的实施例做进一步描述:

33.实施例1:

34.请参阅图1-图7,本发明提供一种技术方案:一种高效均衡换热的金属氢化物储氢装置,包括外壳10、保护罩20、阀门50、盖板70和四个风扇80,保护罩20设置于外壳10顶端,

阀门50固定安装于保护罩20顶端表面,风扇80固定安装于保护罩20外表面,风扇80用于排出保护罩20内的热量,外壳10内部固定安装有储氢瓶体60,外壳10外壁上下两端分别贯穿固定安装有进水口30和出水口40,进水口30用于向外壳10内注入45℃循环水,出水口40用于排出换热后的循环水,储氢瓶体60外壁表面固定安装有呈螺旋结构的导热板62。另外,根据本发明的实施例,导热板62采用不锈钢材质,导热性好,强度高,冲压性能好,不易氧化看,导热板62的厚度为3mm,提高导热板62的导热效率。导热板62外壁与外壳10内壁相贴合,使得循环水只能从循环水通道呈螺旋状态移动,如图3所示,上下相邻两个导热板62之间形成循环水通道,循环水通道用于循环水的流动,如图2所示,导热板62表面从头部至尾部开设有散热流道63,散热流道63的深度为2mm。

35.另外,根据本发明的实施例,储氢瓶体60为铝合金无缝瓶,外径50mm,直筒长300mm,水容积为450ml,内部装填2kg的lani5-xcox储氢合金;中心位置设有直径为6mm的导气管61。

36.参阅图7,在本实施方式的较优技术方案中,盖板70设置于外壳10和保护罩20之间,盖板70顶端表面固定安装有若干个散热翅片71,盖板70表面开设有供储氢瓶体60瓶口贯穿的通孔,通过盖板70能够将外壳10和保护罩20之间隔开,避免循环水进入到保护罩20内,同时外壳10内靠近上方的循环水也会与盖板70相接触,然后再传动至散热翅片71上,然后将热量散发至保护罩20内,最后由风扇80排出,能够进一步提高该装置的导热效果。

37.参阅图2,在本实施方式的较优技术方案中,储氢瓶体60内部填充有储氢合金,储氢瓶体60内部固定安装有导气管61,储氢瓶体60的瓶口处插接有瓶口接头64,瓶口接头64内部固定安装有氢气管路65,阀门50与氢气管路65之间固定连接。

38.参阅图5,在本实施方式的较优技术方案中,盖板70上下两端靠近边缘处固定安装有卡板72,下密封板11和上密封板21表面开设有与卡板72相适配的卡槽,安装前,先将盖板70上的卡板72插入下密封板11的卡槽内,然后再将上密封板21的卡槽对卡板72,然后将下密封板11和上密封板21进行固定即可,盖板70底端表面位于通孔处固定安装有压紧套73,压紧套73呈锥形结构,且压紧套73内壁与储氢瓶体60外壁相贴合,通过压紧套73能够将储氢瓶体60进行压紧固定。

39.参阅图3,在本实施方式的较优技术方案中,散热流道63的截面呈三角形结构,能够提高散热流道63中介质的流速,散热流道63中介质的流速越高,表面传热系数越大。

40.综合以上实施例所述,本发明通过设置呈螺旋结构的导热板,且上下相邻两个导热板62之间形成循环水通道,使得循环水从进水口30会直接进入到循环水通道内,然后沿着循环水通道再从出水口40排出,循环水在循环水通道内的流动过程中能够吸附储氢瓶体60表面的热量和导热板62表面的热量,能够有效增加储氢瓶体60的换热面积,由于循环水通道也呈螺旋结构,能够增加循环水在金属氢化物储氢装置内的行程,并且导热板62表面开设的散热流道63也能使导热板62具有较高的表面传热系数,进一步提高了换热效果,由于循环水通道绕着储氢瓶体60外部设置,使得循环水能沿着储氢瓶体60外部进行流动,保证了储氢瓶体内各个部位的换热均匀性,与现有的金属氢化物储氢装置相比具有更佳的换热效果。

41.实施例2:

42.请参阅图6,本发明提供一种技术方案:一种高效均衡换热的金属氢化物储氢装

置,包括外壳10、保护罩20、阀门50、盖板70和四个风扇80,保护罩20设置于外壳10顶端,阀门50固定安装于保护罩20顶端表面,风扇80固定安装于保护罩20外表面,风扇80用于排出保护罩20内的热量,外壳10内部固定安装有储氢瓶体60,外壳10外壁上下两端分别贯穿固定安装有进水口30和出水口40,进水口30用于向外壳10内注入45℃循环水,出水口40用于排出换热后的循环水,储氢瓶体60外壁表面固定安装有呈螺旋结构的导热板62。另外,根据本发明的实施例,导热板62采用不锈钢材质,导热性好,强度高,冲压性能好,不易氧化看,导热板62的厚度为3mm,提高导热板62的导热效率。导热板62外壁与外壳10内壁相贴合,使得循环水只能从循环水通道呈螺旋状态移动,如图3所示,上下相邻两个导热板62之间形成循环水通道,循环水通道用于循环水的流动,如图2所示,导热板62表面从头部至尾部开设有散热流道63,散热流道63的深度为2mm。

43.参阅图6,在本实施方式的较优技术方案中,外壳10顶端固定安装有下密封板11,下密封板11外壁表面转动安装有调节环14,调节环14内壁表面开设有若干个隐藏孔,隐藏孔用于隐藏滚珠13,使滚珠13失去调节环14内壁的挤压力,下密封板11表面开设有插槽,插槽内壁表面沿圆周方向开设有若干个滚珠槽12,滚珠槽12内部滚动安装有滚珠13,保护罩20底端表面固定安装有上密封板21,上密封板21外壁位于边沿处固定安装有与插槽相适配的插块,插块外壁表面沿圆周方向开设有若干个与滚珠13相适配的锁止孔22。

44.进一步地,在对保护罩20进行安装时,将插块插入插槽内,然后再旋转调节环14,使隐藏孔与滚珠槽12相互错开,此时,滚珠13在调节环14内壁的挤压下会卡入锁止孔22内,则能将保护罩20固定在外壳10内,在对保护罩20进行拆卸时,也只需旋转调节环14,使滚珠槽12与隐藏孔相互对应,故滚珠13会进入到隐藏孔内,滚珠13失去调节环14内壁的挤压力,然后再将保护罩20从外壳10上拆下即可。

45.另外,根据本发明的实施例,滚珠槽12开口处的内径小于滚珠13的直径,能有效防止滚珠13从滚珠槽12内滚出。

46.参阅图1,另外,根据本发明的实施例,调节环14外壁镶嵌有no和off的标识,保护罩20表面涂覆有指示标识,当调节环14上的no与指示标识相对应时,表示可以打开保护罩20,此时,调节环14内壁的隐藏孔与滚珠13相对应,即能将保护罩20从外壳10上取下,当调节环14上的off与指示标识相对应时,表示保护罩20和外壳10之间为固定状态,此时,调节环14内壁的隐藏孔与滚珠13相互错开,即不能将保护罩20从外壳10上取下。

47.参阅图6,在本实施方式的较优技术方案中,下密封板11外壁表面位于调节环14两侧处固定安装有限位环15,限位环15能够提高调节环14旋转的稳定性,且限位环15与调节环14贴合的面开设有防滑齿,能够增大限位环15与调节环14之间的摩擦力,在没有外力旋转调节环14时,调节环14不会旋转。

48.综合以上实施例所述,在对保护罩20进行安装时,将插块插入插槽内,然后再旋转调节环14,使隐藏孔与滚珠槽12相互错开,此时,滚珠13在调节环14内壁的挤压下会卡入锁止孔22内,则能将保护罩20固定在外壳10内,在对保护罩20进行拆卸时,也只需旋转调节环14,使滚珠槽12与隐藏孔相互对应,故滚珠13会进入到隐藏孔内,滚珠13失去调节环14内壁的挤压力,然后再将保护罩20从外壳10上拆下即可。

49.在本发明所提供的几个实施方式中,应该理解到所揭露的装置可以通过其它的方式实现。所显示或讨论的相互之间的焊接或螺纹连接或缠绕连接可以是通过设备进行辅助

完成的,如焊枪实现焊接,用扳手实现螺纹连接等,装置组成部件材料多种多样,例如铝合金、钢和铜等金属材料,通过铸造或者采用机械冲压等方式成型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1