一种氢纯化、储存和增压一体化系统及方法

1.本发明属于氢气净化除杂、安全储存和多级增压领域,涉及一种氢纯化、储存和增压一体化系统及方法。

背景技术:

2.氢气,作为21世纪最具潜力的新能源,因其能量密度高、尾气零污染受到世界各国的关注和重视。

3.在这其中,针对不同的氢应用对象,研究了多种氢储存方式。现存的氢的储存方式根据其存在状态可以分为三大类:高压气态储氢、低温液态储氢和固态储氢。其中固态储氢主要分为物理吸附储氢、金属氢化物储氢、复杂氢化物储氢、直接水解制氢等。各种储氢技术都在发展,各有优缺点。(吴朝玲,李永涛,李媛.氢气储存和运输[m].化学工业出版社,2020.)

[0004]

上述储氢技术中,目前使用较为广泛的是高压气态储氢技术,高压气态储氢是在常温下将气态的氢压缩至高压状态而储存在储氢容器中。目前的高压氢气瓶的压力规格主要有15、 35、70mpa三种,其中15mpa的应用相对广泛,其使用的钢制储氢气瓶制造技术成熟,但低压状态的氢气会导致庞大的气瓶体积和质量,单位储氢密度小,储氢效率低。35mpa和70mpa 主要用于移动交通工具如汽车、无人机等。其次是低温液态储氢技术,是指将氢气液化后储存在绝热效果良好的容器中,同时最好应附有相应的制冷设施,减少液氢的气化。虽然在储氢密度上优势远远大于高压气态储氢,液氢密度约为标况氢气密度的850倍,但在液氢的制取和储存上要求极高,需要消耗大量的能源(低温与超导,2019,47(06):21-29.)。最后是固态储氢技术,指利用储氢材料吸附氢气的能力实现氢气的固态储存,体积储氢密度大但质量储氢密度较低,且吸放氢速率受传热特性的限制。

[0005]

现如今,不同氢储存装置对于不同氢应用对象在不同用氢条件下需满足不同氢气纯度和压力需求,需设置各式各样的加氢场所,制定不同安全标准规范,并配备专门的安全维护人员及设施,且用户需针对需求选择特定加氢场所,缺少普遍适用性,管理方面相对冗杂。

技术实现要素:

[0006]

为解决现有部分氢储存技术中储氢压力高、储氢密度低、储氢设备占地大、用户氢需求与氢供给能力不匹配等问题,本发明的目的是提供一种氢纯化、储存和增压一体化系统及方法。

[0007]

为实现上述目的,本发明的技术方案如下:

[0008]

一种氢纯化、储存和增压一体化系统,包括第一换热器、第二换热器、第三换热器、第四换热器、氢气储罐、可调冷热源以及气泵;

[0009]

其中,第一换热器内设置有第一低压级金属氢化物反应器,第二换热器内设置有第二低压级金属氢化物反应器,第三换热器内设置有中压级金属氢化物反应器,第四换热

器内设置有高压级金属氢化物反应器;

[0010]

第一低压级金属氢化物反应器与第二低压级金属氢化物反应器相连,中压级金属氢化物反应器与高压级金属氢化物反应器相连;

[0011]

第一低压级金属氢化物反应器、第二低压级金属氢化物反应器、中压级金属氢化物反应器以及高压级金属氢化物反应器的出口均与气泵相连,气泵与氢气储罐相连。

[0012]

本发明进一步的改进在于,第一低压级金属氢化物反应器和第二低压级金属氢化物反应器均与氢源相连。

[0013]

本发明进一步的改进在于,氢气储罐出口与第一低压级金属氢化物反应器或第二低压级金属氢化物反应器相连。

[0014]

本发明进一步的改进在于,第一低压级金属氢化物反应器、第二低压级金属氢化物反应器的出口均经第二三通阀门b'与下游尾气处理工艺装置相连。

[0015]

本发明进一步的改进在于,还包括第一循环泵、第二循环泵、第三循环泵、第四循环泵;

[0016]

第一换热器的入口与第一循环泵相连,第一循环泵经第二二通阀门b与可调冷热源相连;第二换热器的入口与第二循环泵相连,第二循环泵经第四二通阀门d与可调冷热源相连,第三换热器的入口与第三循环泵相连,第三循环泵经第六二通阀门与可调冷热源相连;第四换热器的入口与第四循环泵相连,第四循环泵经第八二通阀门与可调冷热源相连。

[0017]

本发明进一步的改进在于,第一换热器的出口经第一二通阀门与可调冷热源相连,第二换热器的出口经第三二通阀门与可调冷热源相连,第三换热器的出口经第五二通阀门与可调冷热源相连,第四换热器的出口经第七二通阀门与可调冷热源相连。

[0018]

本发明进一步的改进在于,第一低压级金属氢化物反应器、第二低压级金属氢化物反应器、中压级金属氢化物反应器、高压级金属氢化物反应器内装有不同吸放氢压力等级的储氢合金或储氢单金属。

[0019]

本发明进一步的改进在于,储氢合金为镧镍系ab5型lani5/mmni5及其衍生物、钛铁系ab型tife及其衍生物或a2b镁基mg2ni及其衍生物;储氢单金属为镁、铝、锂或钙。

[0020]

一种基于如上所述系统的氢纯化、储存和增压一体化方法,包括如下步骤:

[0021]

储存在第一低压级金属氢化物反应器或第二低压级金属氢化物反应器中金属氢化物的氢气,在外界可调冷热源的作用下,发生放氢反应,产生的氢气通入中压级金属氢化物反应器中,在外界可调冷热源的作用下,在中压级金属氢化物反应器发生吸氢反应,剩余未反应的低压氢气储存在氢气储罐中;然后根据下游氢利用需求,设置中压级金属氢化物反应器的反应温度,在外界可调冷热源的作用下,发生放氢反应,实现氢气的压缩,输出中压氢气;

[0022]

储存在中压级金属氢化物反应器中的氢气,在外界可调冷热源的作用下,发生放氢反应,产生的氢气通入高压级金属氢化物反应器,在外界可调冷热源的作用下,在高压级金属氢化物反应器发生吸氢反应,剩余未反应的中压氢气,回收储存在氢气储罐中,然后,根据下游氢利用需求,设置高压级金属氢化物反应器的反应温度,在外界可调冷热源的作用下,在高压级金属氢化物反应器中发生放氢反应,输出高压氢气。

[0023]

本发明进一步的改进在于,氢气进入第一低压级金属氢化物反应器,在外界可调冷热源的作用下,通过第一换热器加热储氢合金或储氢单金属,发生吸氢反应,储存氢气,

第二低压级金属氢化物反应器中的金属氢化物,在外界可调冷热源的作用下,发生放氢反应,产生的氢气经氢气储罐后进入第一低压级金属氢化物反应器,吹扫残留尾气,完成氢纯化和储存工艺。

[0024]

与现有技术相比,本发明的有益效果是:本发明提出利用金属氢化物实现氢气的纯化、储存和增压,由于金属氢化物反应器中的储氢合金或储氢单金属在适当的温度和压力条件下,可以直接与氢气发生可逆反应,生成金属氢化物,并利用金属氢化物的pct特性,通过设置不同反应温度,实现氢气的低压吸收和高压释放,达到增压的效果。利用金属氢化物储氢,不仅相较于高压气态储氢、低温液态储氢安全性更高、能耗低,设备相对简单,材料价格低廉,而且使用该方法可以获得纯度更高、不同压力的高纯氢气。反应器吸氢过程结束后残余的杂质尾气被抽走,储存在氢气储罐中或另一反应器加热放出的部分氢气用于尾气吹扫,保证放氢时氢气的纯度,获得高纯氢气可供下游氢利用。系统具备多级金属氢化物反应器,完成氢气的多级增压任务,保证氢气可按压力需求灵活供应。

[0025]

进一步地,由于金属氢化物反应器中的储氢合金或储氢单金属在适当的温度和压力条件下,可以直接与氢气发生可逆反应,生成金属氢化物。根据它的pct特性,能够实现在低温条件下吸收低压氢气,在高温条件下释放高压氢气的工艺流程,同时表面具有很高的活性。利用金属氢化物方法不仅具有操作见到、材料成本低廉,设备及工艺相对简单、工作可靠、氢气产品的压力按需灵活可变等突出优点,而且使用该方法可以获得高纯度的氢气产品。

[0026]

进一步地,系统设置低压、中压、高压三级金属氢化物反应器,各自内部装有不同吸放氢压力等级的储氢合金或储氢单金属,根据其不同吸放氢反应的pct特性曲线,对各级金属氢化物反应器设置不同反应温度,依次发生吸放氢反应,实现氢气的多级压缩,满足下游氢利用工艺装置实际工况的氢压力需求。

[0027]

进一步地,该系统利用储氢合金或储氢单金属对于氢气选择性吸收的特点,能够实现上游传统工艺氢气的净化除杂,金属氢化物释放高纯度氢气产品,满足使用需求,具有操作简单、材料成本低廉,设备及工艺相对简单、工作可靠、选择性好、氢气产品按需可变且纯度高等突出优点。

[0028]

进一步地,系统设置有两个低压级金属氢化物反应器,其中一个低压级金属氢化物反应器发生吸氢反应,实现上游氢源的储存和净化除杂时,另一个低压级金属氢化物反应器发生放氢反应,经过氢气储罐用于对反应器中杂质尾气的吹扫。

[0029]

进一步地,系统具备一个氢气储罐,用于储存金属氢化物反应器放氢反应释放但未被完全利用的剩余氢气,储存的低压氢气,可作为低压级金属氢化物反应器的杂质尾气吹扫用气,也可作为中压级金属氢化物反应器发生吸氢反应的氢源。

[0030]

本发明利用金属氢化物的高储氢能力,利用金属氢化物常温常压条件下的稳定性,和金属氢化物较高的吸放氢循环寿命,以实现氢气应用场所的安全储氢与利用,相较于目前广泛使用的通过利用高压气瓶实现气态储氢的方式,安全性得到更好的保障与提高,弱化目前氢储存安全检查频率高的要求,简化氢储存安全保障设施的配置。

附图说明

[0031]

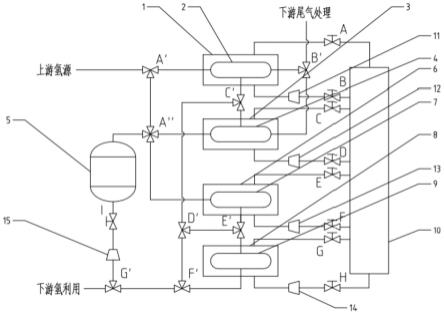

图1为本法的基于金属氢化物的氢纯化、储存和增压一体化的系统原理图。

[0032]

图中,1为第一换热器、2为第一低压级金属氢化物反应器,3为第二换热器,4为第二低压级金属氢化物反应器,5为氢气储罐,6为第三换热器,7为中压级金属氢化物反应器,8为第四换热器,9为高压级金属氢化物反应器,10为可调冷热源,11为第一循环泵,12为第二循环泵,13为第三循环泵,14为第四循环泵,15为气泵,a为第一二通阀门,b为第二二通阀门,c为第三二通阀门,d为第四二通阀门,e为第五二通阀门,f为第六二通阀门, g为第七二通阀门,h为第八二通阀门,i为第九二通阀门,a'为第一三通阀门,b'为第二三通阀门,c'为第三三通阀门,d'为第四三通阀门,e'为第五三通阀门,f'为第六三通阀门,g' 为第七三通阀门,a”为第一四通阀门。

具体实施方式

[0033]

下面结合附图对本发明进行详细说明。

[0034]

本发明针对氢气的安全便捷储存与按需灵活使用的问题,提出了一种氢纯化、储存和增压一体化系统及方法,该方法基于不同金属氢化物的不同pct特性,具有氢气储存安全、净化除杂、氢压按需灵活输出与使用等优点。

[0035]

参见图1,本发明的一种氢纯化、储存和增压一体化系统,包括第一换热器1、第二换热器3、第三换热器6、第四换热器8、氢气储罐5、可调冷热源10、第一循环泵11、第二循环泵12、第三循环泵13、第四循环泵14以及气泵15;

[0036]

其中第一换热器1内设置有第一低压级金属氢化物反应器2,第二换热器3内设置有第二低压级金属氢化物反应器4,第三换热器6内设置有中压级金属氢化物反应器7,第四换热器8内设置有高压级金属氢化物反应器9;

[0037]

第一低压级金属氢化物反应器2、第二低压级金属氢化物反应器4、中压级金属氢化物反应器7、高压级金属氢化物反应器9内装有不同吸放氢压力等级的储氢合金或储氢单金属。

[0038]

储氢合金可根据实际操作温度条件、氢气压力需求进行灵活选择,储氢合金包括但不限于镧镍系ab5型lani5/mmni5及其衍生物、钛铁系ab型tife及其衍生物、a2b镁基mg2ni 及其衍生物;储氢单金属包括但不限于镁、铝、锂、钙等。

[0039]

上游氢源供给工艺装置的出口与第一三通阀门a'的入口相连,第一三通阀门a'的第一出口与第一四通阀门a”的第一接口相连,第一四通阀门a”的第二接口与第二低压级金属氢化物反应器4相连,第一四通阀门a”的第三接口与中压级金属氢化物反应器7相连,第一四通阀门a”的第四接口与氢气储罐5的出口相连。

[0040]

第一三通阀门a’的第二出口与第一低压级金属氢化物反应器2相连。

[0041]

第一低压级金属氢化物反应器2经第三三通阀门c’与第二低压级金属氢化物反应器4相连。中压级金属氢化物反应器7经第五三通阀门e’与高压级金属氢化物反应器9相连。

[0042]

第一低压级金属氢化物反应器2和第二低压级金属氢化物反应器4的第一出口均经第三三通阀门c'、第四三通阀门d'、第六三通阀门f'、第七三通阀门g'与气泵15相连,

[0043]

中压级金属氢化物反应器7出口经第五三通阀门e'、第四三通阀门d'、第六三通阀门f'、第七三通阀门g'与气泵15相连;

[0044]

高压级金属氢化物反应器9出口经第六三通阀门f'、第七三通阀门g'与气泵15相连。

[0045]

气泵15经第九二通阀门i'与氢气储罐5相连。

[0046]

第七三通阀门g'与下游氢利用工艺装置相连。

[0047]

第一低压级金属氢化物反应器2、第二低压级金属氢化物反应器4的第二出口均经第二三通阀门b'分别与下游尾气处理工艺装置相连。

[0048]

第一换热器1的入口与第一循环泵11相连,第一循环泵11经第二二通阀门b与可调冷热源10相连;第二换热器3的入口与第二循环泵12相连,第二循环泵12经第四二通阀门d 与可调冷热源10相连,第三换热器6的入口与第三循环泵13相连,第三循环泵13经第六二通阀门f与可调冷热源10相连;第四换热器8的入口与第四循环泵14相连。第四循环泵14 经第八二通阀门h与可调冷热源10相连。

[0049]

第一换热器1的出口经第一二通阀门a与可调冷热源10相连。第二换热器3的出口经第三二通阀门c与可调冷热源10相连。第三换热器6的出口经第五二通阀门e与可调冷热源相连10。第四换热器8的出口经第七二通阀门g与可调冷热源10相连。

[0050]

第一低压级金属氢化物反应器2、第二低压级金属氢化物反应器4、中压级金属氢化物反应器7、高压级金属氢化物反应器9内装有不同吸放氢压力等级的储氢合金或储氢单金属。

[0051]

其中,储氢合金包括但不限于镧镍系ab5型lani5/mmni5及镧镍系ab5型lani5/mmni5 衍生物、钛铁系ab型tife及钛铁系ab型tife衍生物、a2b镁基mg2ni及a2b镁基mg2ni 衍生物。

[0052]

储氢单金属包括但不限于镁、铝、锂、钙等。

[0053]

本系统的氢纯化、储存和增压的方法如下:

[0054]

对于氢纯化和储存,来自于上游氢源供给工艺装置的氢气,经过反应器加氢管路进入,进入第一低压级金属氢化物反应器2(或第二低压级金属氢化物反应器4),在外界可调冷热源10的作用下,通过第一换热器1(或第二换热器3)加热储氢合金或储氢单金属,发生吸氢反应,储存氢气,反应后的杂质尾气由第二三通阀门b'排出系统,第二低压级金属氢化物反应器4(或第一低压级金属氢化物反应器2)中的金属氢化物,在外界可调冷热源10的作用下,发生放氢反应,产生的氢气经氢气储罐5后进入第一低压级金属氢化物反应器2(或第二低压级金属氢化物反应器4),吹扫反应器中残留的杂质尾气,至此完成氢纯化和储存工艺流程;

[0055]

对于氢增压,储存在第一低压级金属氢化物反应器2或第二低压级金属氢化物反应器4 中金属氢化物的氢气,在外界可调冷热源10的作用下,发生放氢反应,产生的氢气通入中压级金属氢化物反应器7中,在外界可调冷热源10的作用下,在中压级金属氢化物反应器7发生吸氢反应,剩余未反应的低压氢气储存在氢气储罐5中,用于杂质尾气吹扫,之后,根据下游氢利用需求,设置中压级金属氢化物反应器7的反应温度,在外界可调冷热源10的作用下,发生放氢反应,实现氢气的压缩,输出中压氢气,同样的,储存在中压级金属氢化物反应器7中金属氢化物的氢气,在外界可调冷热源10的作用下,发生放氢反应,产生的氢气通入高压级金属氢化物反应器9,在外界可调冷热源10的作用下,在高压级金属氢化物反应器 9发生吸氢反应,剩余未反应的中压氢气,回收储存在氢气储罐5中,用于杂质尾气吹扫,之后,根据下游氢利用需求,设置高压级金属氢化物反应器9的反应温度,在外界可调冷热源10的作用下,在高压级金属氢化物反应器9中发生放氢反应,氢气的进一步压缩,输出高

压氢气。

[0056]

特别的,本发明的系统中通过设置多个低压级金属氢化物反应器,某个时间段,部分低压级反应器发生吸氢反应,其余的低压级反应器发生放氢反应,然后在下个时间段,前者发生放氢反应,而后者则发生吸氢反应,循环往复,实现对含杂氢气的连续净化提纯处理。

[0057]

具体的,以第一低压级金属氢化物反应器2处于吸氢状态,第二低压级金属氢化物反应器4处于放氢状态为例,说明系统内氢气流向。第一三通阀门a'开启,第二三通阀门b'与第二低压级金属氢化物反应器4相连的接口关闭,第三三通阀门c'与第一低压级金属氢化物反应器2相连的接口关闭,第四三通阀门d'与中压级金属氢化物反应器7相连的接口关闭,第六三通阀门f'与高压级金属氢化物反应器9相连的接口关闭,第七三通阀门g'与下游氢利用工艺装置相连的接口关闭,第九二通阀门i开启,第一四通阀门a”与第二低压级金属氢化物反应器4相连的接口关闭,第一四通阀门a”与中压级金属氢化物反应器7相连的接口关闭,上游氢源的含杂氢气进入第一低压级金属氢化物反应器2,被低压级储氢合金或储氢单金属储存,完成吸氢过程后,关闭第一三通阀门a'与第一低压级金属氢化物反应器2相连的接口,不再通入含杂氢气,杂质气体经第二三通阀门b'排出系统,而第二低压级金属氢化物反应器 4的金属氢化物放出的氢气,依次经气泵15、氢气储罐5,进入到第一低压级金属氢化物反应器2中,吹扫反应器中残余的杂质气体。而下一阶段第二低压级金属氢化物反应器4处于吸氢状态,第一低压级金属氢化物反应器2处于放氢状态。

[0058]

特别的,储氢材料的pct特性决定了其在不同条件下的吸放氢能力,各级金属氢化物反应器发生放氢反应前,可调冷热源10经循环泵、换热器向反应器供热,提高金属氢化物的放氢反应温度,加热过程中部分氢气因金属氢化物储氢能力变化而提前逸出,压力等级不足以达到下一级或下游氢利用的标准,因此该部分氢气经气泵15储存在氢气储罐5中,作为尾气吹扫用气、中压级金属氢化物反应器7吸收用气或低压级下游氢利用用气。

[0059]

在各个装置之间的管路分别设有阀门,实现对系统工作状态的控制。

[0060]

本发明创造性的使用储氢合金(ab5型、ab型、a2b型等)和储氢单金属作为媒介,利用储氢材料的pct特性曲线和可以对氢气选择性吸收的特点,将氢气纯存在稳定性优良的金属氢化物中,并实现从纯度较高的工业级用氢中回收氢且释放出高纯实验级用氢,同时具备氢气压缩功能,满足下游氢利用工艺需求,解决目前氢气安全储存和氢气按需灵活供给的难题。

[0061]

下面为一个实施例。

[0062]

对来自于上游制取的氢气进行氢储存。低压级金属氢化物反应器内储氢材料为 la

0.4

ce

0.4

ca

0.2

ni5,上游氢源向第一低压级金属氢化物反应器2加注氢气用于发生吸氢反应,实现氢气的储存与纯化,杂志尾气排除系统,吸氢结束后,储存在氢气储罐5中的高纯氢气吹扫第一低压级金属氢化物反应器2中的尾气残留,同时第二低压级金属氢化物反应器4选择性发生放氢反应,用于提供吹扫尾气的低压高纯氢气,两个低压级金属氢化物反应器的吸放氢反应过程交替进行。

[0063]

对来自于上游制取的氢气进行多级增压。低压级金属氢化物反应器内储氢材料为 mm

0.2

la

0.6

ca

0.2

ni5,低压吸氢温度20℃,压力1.25mpa,高压放氢温度99℃,压力9.86mpa,依次进行吸放氢过程,实现氢气的一级增压;中压级金属氢化物反应器7内储氢材料为

ticrmn

0.55

fe

0.3v0.15

,低压吸氢温度20℃,压力8mpa,高压放氢温度60℃,压力20mpa,依次进行吸放氢过程,实现氢气的二级增压;高压级金属氢化物反应器9内储氢材料为 ti

1.08

cr

1.3

mn

0.2

fe5,低压吸氢温度25℃,压力14mpa,高压放氢温度90℃,压力89.19mpa,依次进行吸放氢过程,实现氢气的三级增压。

[0064]

本发明中来自于工业生产的氢气进入金属氢化物反应器中,在可调冷热源10供给于换热器的热流介质作用下,反应器中的储氢合金或储氢单金属发生吸氢反应,杂质气体排出系统,实现氢气的纯化与固态储存,同时利用系统中由低压级金属氢化物反应器放氢反应或由储氢能力差异而产生的储存在氢气储罐5的低压级高纯氢气,实现反应器中尾气残留的净化吹扫;上级反应器通过放氢反应提供压力较低的氢气,用于下级反应器发生吸氢反应,实现氢气的多级增压;利用不同储氢合金或储氢单金属的pct特性,通过改变反应器的反应温度,实现不同压力氢气的按需产出与利用。

[0065]

本发明提供一种合适的氢储存方式,安全性提高的同时,做到氢气的按需供应,以实现大多数氢气纯度和压力需求范围的供给,加氢场所普适化,将具有十分显著的经济和社会效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1