一种金属氢化物储氢罐的制作方法

1.本发明属于固态储氢技术领域,更具体地,涉及一种金属氢化物储氢罐。

背景技术:

2.氢能系统包括制氢、储运氢和氢能应用,储氢作为其中的关键环节,仍是氢能技术和产业发展的瓶颈。目前,已实用化的储氢方式有高压气态储氢、低温液氢储氢以及基于储氢材料的固态储氢。固态储氢技术是利用氢气与储氢材料通过物理或化学的作用实现氢气的高密度储存,具有储氢密度高、储氢压力低、安全性好等特点,是重要的储氢发展方向。

3.目前固态储氢技术还存在以下技术难题:(1)如何降低储氢材料使用过程中对储氢罐产生的不良影响。储氢合金在吸放氢过程中会产生体积的膨胀和收缩,这是因为吸氢时,氢原子进入到合金晶格间隙中,引起晶格的膨胀,而当放氢时,氢原子从合金晶格间隙中脱出,晶格将收缩。在反复多次的吸放氢循环中,合金将反复产生合金晶格的膨胀与收缩,合金疲劳将引起合金粉末的进一步粉化。储氢合金的体积膨胀会对储氢罐体产生应力,应力过大将会导致储氢容器的变形损坏,此外,储氢床体填充的不均匀及合金粉末在罐体内部的迁移,都将导致储氢材料的局部性集聚,从而产生局部应力集中。因此,如何降低储氢床体的膨胀特性和保证其在容器内部的均匀分布,是保证金属氢化物储氢罐安全使用,延长其使用寿命的关键。

4.(2)如何实现储氢材料的高效均匀装填。储氢合金通常为粉料,且具有一定的化学活性,存在扬尘、爆燃的风险,装备过程中操作难度大,不利于大规模的生产制造。此外,为了解决上述两种难题,固态储氢材料在装罐前,往往还要经过多种改善处理,比如cn111188988a公开了一种具有高换热特性的固态储氢装置,在罐内固定了多个储氢筒,同时利用导热隔板将其分隔为多个储氢空间,这种设计使储氢材料分布均匀,提高了传热效率,降低了应力集中,但是这种复杂的结构使得储氢容量降低、装填困难,成本较高。cn101413624a公开了一种金属氢化物储氢装置及其制造方法,该储氢装置由具有中心孔的储氢物料片迭代填充,而储氢物料片由不吸氢的泡沫状金属基板和储氢合金粉末与添加剂的混合物构成,以提高储氢合金及其氢化物粉末的传热性能,抑制储氢合金及其氢化物粉末的流动堆积,但是这种方法使储氢材料的填充率下降,影响了装置的储氢能力,并且装置制作工艺复杂,生产成本高。越复杂的结构,会使得储氢材料的填装越困难,生产成本越高,因此储氢床体的设计将决定装填效率和成本。

5.综上,保证储氢材料的安全高效使用,提高装填效率,需要注重两个方面,首先,防止储氢粉末在储氢罐内的局部聚集,避免储氢材料吸氢膨胀对罐体产生应力集中而导致的罐体不均匀变形,保证安全使用,延长使用寿命;其次,储氢床体的结构要简单,操作简易,装填方便,保证装填过程的安全可靠。

技术实现要素:

6.本发明所要解决的技术问题是克服现有技术中存在的上述问题,首先提供一种可

以降低储氢材料对罐体产生的作用,同时结构简单、装填效率高的金属氢化物储氢罐。

7.本发明的目的通过以下技术方案:本发明首先提供了一种金属氢化物储氢罐,所述储氢罐的储氢床体由储氢合金粉末和添加剂组成,所述储氢合金粉末的质量百分比为80~98%,添加剂的质量百分比为2~20%;所述添加剂包括环氧树脂和固化剂。

8.本发明通过将氢材料与添加剂均匀混合,然后装入储氢罐中,混合物可通过加热实现快速固化。本发明有效抑制了储氢床体的粉化,避免了粉末堆积造成的应力集中,避免或降低了储氢床体对储氢罐产生的应力作用,可以提高金属氢化物储氢罐的使用寿命和使用安全性,工艺简单,并有效提高了储氢罐的装罐效率。

9.优选的,所述环氧树脂和固化剂的质量比为5:1~2:1。

10.优选的,除了环氧树脂和固化剂,所述添加剂中还有导热材料。

11.优选的,所述固化剂选自三乙醇胺、乙二胺、二乙烯三胺。

12.优选的,所述导热材料为金属导热材料或者碳基导热材料。

13.更优选的,所述导热材料包括铝/铜粉、铝/铜丝、铝/铜网、石墨烯、石墨碳粉、膨胀石墨和乙炔黑等。

14.本发明中,储氢合金为粉末状,储氢合金粉末选自钛系ab2型和ab型、稀土系ab3和ab5型、钛钒固溶体、镁基储氢合金。粉末状储氢合金便于和添加剂混合后罐入储氢罐。

15.本发明还提供上述储氢合金粉末和添加剂的混合方法,具体是将储氢合金粉末和添加剂按照规定的配比混合,可以采用双行星搅拌机、v型混料机或者高速搅拌混料机进行搅拌。

16.与现有技术相比,本发明具有以下有益效果:1、本发明中有效提高了罐体内储氢床体的稳定性,储氢床体在使用过程中可以保持完整状态,能有效改善储氢床体的粉化,避免了粉末的局部堆积和有效导热的下降,同时对储氢合金的吸氢膨胀有一定的改善,避免或降低了储氢材料吸氢膨胀对罐体产生应力作用,提高金属氢化物储氢罐的使用寿命和使用安全性;2、本发明中的储氢床体装填简单,储氢床体混合物具有流动性,可直接装填至储氢罐体内,同时不会产生扬尘现象,提高装填过程的安全可靠;3、本发明对所需的金属氢化物储氢罐要求低,易于加工制造,降低成本,可满足任意尺寸的固态储氢罐制备要求。

附图说明

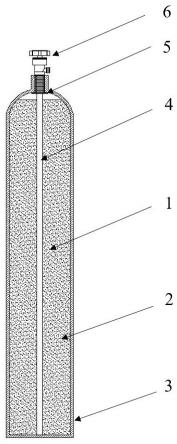

17.图1为本发明实施例的储氢罐结构示意图;附图标记:1-储氢合金粉末;2-添加剂;3-储氢罐;4-导气管;5-过滤器;6-阀门;图2为实施例1所得到的储氢罐在放氢测试中氢压的变化;图3为实施例1所得到的储氢罐在放氢测试中流量的变化。

具体实施方式

18.下面对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明

各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

19.下述实施例以及实验例中所使用的试验方法如无特殊说明,均为常规方法;所使用的材料、试剂等,如无特殊说明,为可从商业途径得到的试剂和材料;所用的设备,如无特殊说明,均为常规实验设备。

20.实施例1一种金属氢化物储氢罐,其具体制造过程如下:(1)储氢合金/添加剂混合物的制备将储氢合金粉末、环氧树脂和三乙醇胺以90:8:2的质量比进行批混;本实施例中储氢合金粉末为钛系ab2型合金,通过高速混料机对总重20kg的原料进行批混,得到均匀的混合物。

21.(2)储氢床体的装罐及固化将步骤(1)中的混合物缓慢灌入储氢罐体中并装好导气管,储氢罐直径为70mm,长390mm,罐内可装填3.5kg储氢合金;下一步在真空烘干箱内进行加热烘干,150℃条件下加热1h即可使环氧树脂得到固化,使得储氢床体在罐体内部成型,冷却后安装阀门即完成装罐。

22.金属氢化物储氢罐活化后进行放氢测试,氢压变化和放氢流量曲线如图2和图3所示,可见其放氢速率可保持在较高水平。

23.经过多次吸放氢循环测试,罐体无异常形变,结构稳定。

24.实施例2一种金属氢化物储氢罐,其具体制造过程如下:(1)储氢合金/添加剂混合物的制备将储氢合金粉末、环氧树脂和三乙醇胺以88:10:2的质量比进行批混;本实施例中储氢合金粉末为钛钒系bcc型,通过高速混料机对总重200kg的原料进行批混,得到均匀的颗粒状混合物;(2)储氢床体的装罐及固化将步骤(1)中的混合物缓慢灌入储氢罐体中并装好导气管,储氢罐直径为88mm,长420mm,罐内可装填5kg储氢合金;下一步进行加热烘干,150℃条件下加热1h即可使环氧树脂得到固化,使得储氢床体在罐体内部成型,冷却后安装阀门即完成装罐。

25.经过多次吸放氢循环测试,罐体无异常形变,结构稳定。

26.以上对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1