一种全自动灌装系统的制作方法

本技术涉及钢瓶灌装,更具体的说,是涉及一种全自动灌装系统。

背景技术:

1、目前,在钢瓶的灌装生产过程中,现有的灌装系统大部分采用单台秤灌装,采用人工上秤、人工卡灌装枪、人工开阀的操作,之后进行灌装。灌装后人工关阀,人工脱枪,人工下秤。操作人员的劳动强度非常大,生产效率低。

技术实现思路

1、本实用新型的目的是针对现有技术中存在的技术缺陷,而提供一种全自动的灌装系统,以提高生产效率。

2、为实现本实用新型的目的所采用的技术方案是:

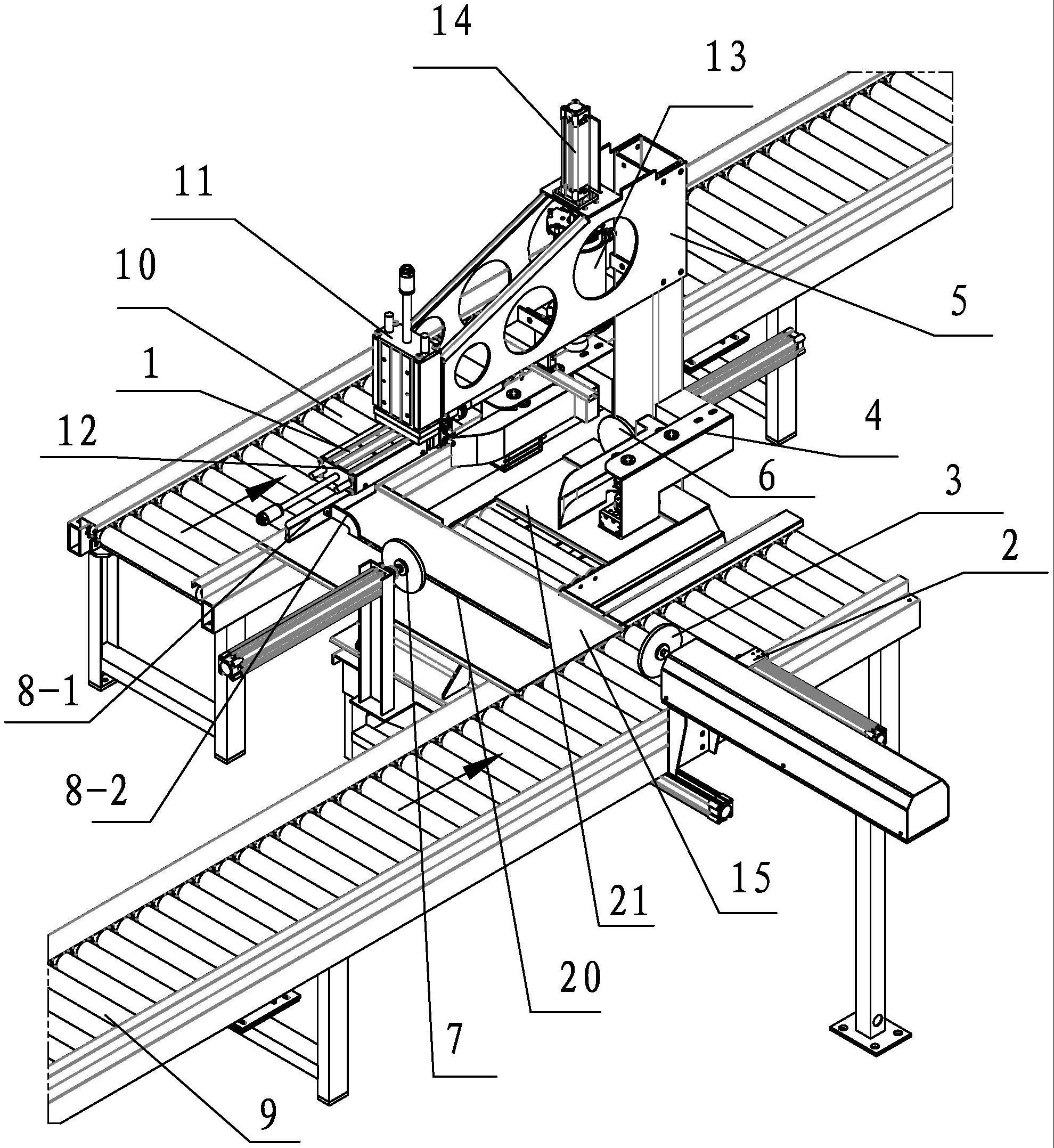

3、一种全自动灌装系统,包括控制器、空瓶输送装置、用于定位空瓶输送位置的上瓶挡瓶器、上瓶推瓶器、滑板、灌装上瓶器、机架、用于钢瓶定位的灌装定位装置、用于进行灌装的灌装机构、用于驱动所述灌装机构升降的灌装升降驱动机构、用于驱动所述灌装机构进退的灌装进退驱动机构、开关阀装置、用于驱动所述开关阀装置升降的开关阀升降驱动机构、灌装下瓶器、下瓶推瓶器及重瓶输送装置;所述灌装定位装置安装于所述机架上,与所述灌装定位装置的钢瓶进出口相对应的位置安装有所述滑板,所述滑板的两侧与所述灌装定位装置的钢瓶进出口相对应的位置分别设置有所述灌装上瓶器及灌装下瓶器,所述滑板对应上瓶的一侧分别设置有所述上瓶挡瓶器、上瓶推瓶器及空瓶输送装置,所述滑板对应下瓶的一侧分别设置有所述下瓶推瓶器及重瓶输送装置;灌装处设置有灌装量检测组件,所述灌装量检测组件的信号输出端与所述控制器连接;所述控制器控制所述上瓶挡瓶器、上瓶推瓶器、灌装上瓶器、灌装定位装置、灌装机构、灌装升降驱动机构、灌装进退驱动机构、开关阀装置、开关阀升降驱动机构、灌装下瓶器及下瓶推瓶器协同工作。

4、还包括压瓶器,所述压瓶器由安装于所述机架上的压瓶气缸及与所述压瓶气缸连接的压瓶板组成,所述压瓶气缸与所述控制器连接。

5、所述灌装机构包括基座,所述基座上安装有灌装枪,所述基座上与所述灌装枪的枪嘴对应的位置安装有卡勾,所述基座与回转驱动机构连接;所述基座旋转后,所述卡勾的内弧与阀颈同心,所述枪嘴与阀口同心,所述卡勾与所述枪嘴配合实现枪嘴与阀口的密封,所述控制器控制所述灌装枪的灌装。

6、所述灌装定位装置包括安装于所述机架上的两个结构相同且对称设置的定位单元,每个所述定位单元包括相配合的导套与夹持体及位于所述导套与夹持体之间的用于驱动所述夹持体实现大小瓶定位切换的切换驱动机构,所述夹持体的前端设置有导向弧面;所述切换驱动机构包括主动连轴体结构,所述主动连轴体结构包括主动轴、第一连接轴及连接所述主动轴与第一连接轴的第一连杆,所述主动轴及第一连接轴分别可转动安装于相对应的所述导套与夹持体上,所述主动轴与旋转驱动机构连接;所述主动轴与第一连接轴的中心距为大瓶与小瓶直径差的二分之一。

7、所述切换驱动机构还包括从动连轴体结构,所述从动连轴体结构包括从动轴、第二连接轴及连接所述从动轴与第二连接轴的第二连杆,所述从动轴及第二连接轴分别可转动安装于相对应的所述导套与夹持体上。

8、所述上瓶挡瓶器包括挡瓶板、光轴、挡瓶驱动机构及光感器件,所述挡瓶驱动机构通过所述光轴带动所述挡瓶板伸缩,所述光感器件与所述控制器连接。

9、所述滑板上设置有下瓶滑槽,所述下瓶推瓶器包括下瓶推板、连接板及下瓶驱动机构,所述下瓶推板与所述连接板一端连接,所述连接板另一端穿过所述下瓶滑槽与所述下瓶驱动机构连接。

10、所述开关阀装置包括旋转电机及与角阀的阀柄部分相配合的卡头,所述旋转电机通过传动机构带动所述卡头顺时针或逆时针旋转。

11、所述上瓶推瓶器由上瓶推瓶气缸及安装于所述上瓶推瓶气缸推杆前端的上瓶推板组成;所述灌装上瓶器由灌装上瓶气缸及安装于所述灌装上瓶气缸推杆前端的灌装上瓶推板组成;所述灌装下瓶器由灌装下瓶气缸及安装于所述灌装下瓶气缸推杆前端的灌装下瓶推板组成。

12、所述灌装升降驱动机构采用升降气缸并安装于所述机架上;所述灌装进退驱动机构采用进退气缸,所述进退气缸与所述灌装升降驱动机构连接;所述开关阀升降驱动机构采用升降气缸并安装于所述机架上。

13、与现有技术相比,本实用新型的有益效果是:

14、1、本实用新型的灌装系统通过合理的设计,能够实现自动上瓶,自动对正,自动卡枪,自动开阀,自动灌装,自动称重,自动关阀,自动脱枪,自动下瓶的全自动的灌装,减轻了工人的劳动强度,大大提高了生产效率。

15、2、本实用新型的全自动灌装系统中的灌装机构中,灌装枪的枪嘴与卡勾相配合,实现可靠密封,提高了灌装的安全性。

16、3、本实用新型的灌装系统采用具有大小瓶切换功能的钢瓶定位装置,既能够进行大瓶灌装,也能够进行小瓶灌装,提高了生产效率,降低了系统投资。

技术特征:

1.一种全自动灌装系统,其特征在于,包括控制器、空瓶输送装置、用于定位空瓶输送位置的上瓶挡瓶器、上瓶推瓶器、滑板、灌装上瓶器、机架、用于钢瓶定位的灌装定位装置、用于进行灌装的灌装机构、用于驱动所述灌装机构升降的灌装升降驱动机构、用于驱动所述灌装机构进退的灌装进退驱动机构、开关阀装置、用于驱动所述开关阀装置升降的开关阀升降驱动机构、灌装下瓶器、下瓶推瓶器及重瓶输送装置;所述灌装定位装置安装于所述机架上,与所述灌装定位装置的钢瓶进出口相对应的位置安装有所述滑板,所述滑板的两侧与所述灌装定位装置的钢瓶进出口相对应的位置分别设置有所述灌装上瓶器及灌装下瓶器,所述滑板对应上瓶的一侧分别设置有所述上瓶挡瓶器、上瓶推瓶器及空瓶输送装置,所述滑板对应下瓶的一侧分别设置有所述下瓶推瓶器及重瓶输送装置;灌装处设置有灌装量检测组件,所述灌装量检测组件的信号输出端与所述控制器连接;所述控制器控制所述上瓶挡瓶器、上瓶推瓶器、灌装上瓶器、灌装定位装置、灌装机构、灌装升降驱动机构、灌装进退驱动机构、开关阀装置、开关阀升降驱动机构、灌装下瓶器及下瓶推瓶器协同工作。

2.根据权利要求1所述的灌装系统,其特征在于,还包括压瓶器,所述压瓶器由安装于所述机架上的压瓶气缸及与所述压瓶气缸连接的压瓶板组成,所述压瓶气缸与所述控制器连接。

3.根据权利要求1或2所述的灌装系统,其特征在于,所述灌装机构包括基座,所述基座上安装有灌装枪,所述基座上与所述灌装枪的枪嘴对应的位置安装有卡勾,所述基座与回转驱动机构连接;所述基座旋转后,所述卡勾的内弧与阀颈同心,所述枪嘴与阀口同心,所述卡勾与所述枪嘴配合实现枪嘴与阀口的密封,所述控制器控制所述灌装枪的灌装。

4.根据权利要求3所述的灌装系统,其特征在于,所述灌装定位装置包括安装于所述机架上的两个结构相同且对称设置的定位单元,每个所述定位单元包括相配合的导套与夹持体及位于所述导套与夹持体之间的用于驱动所述夹持体实现大小瓶定位切换的切换驱动机构,所述夹持体的前端设置有导向弧面;所述切换驱动机构包括主动连轴体结构,所述主动连轴体结构包括主动轴、第一连接轴及连接所述主动轴与第一连接轴的第一连杆,所述主动轴及第一连接轴分别可转动安装于相对应的所述导套与夹持体上,所述主动轴与旋转驱动机构连接;所述主动轴与第一连接轴的中心距为大瓶与小瓶直径差的二分之一。

5.根据权利要求4所述的灌装系统,其特征在于,所述切换驱动机构还包括从动连轴体结构,所述从动连轴体结构包括从动轴、第二连接轴及连接所述从动轴与第二连接轴的第二连杆,所述从动轴及第二连接轴分别可转动安装于相对应的所述导套与夹持体上。

6.根据权利要求3所述的灌装系统,其特征在于,所述上瓶挡瓶器包括挡瓶板、光轴、挡瓶驱动机构及光感器件,所述挡瓶驱动机构通过所述光轴带动所述挡瓶板伸缩,所述光感器件与所述控制器连接。

7.根据权利要求1或2所述的灌装系统,其特征在于,所述滑板上设置有下瓶滑槽,所述下瓶推瓶器包括下瓶推板、连接板及下瓶驱动机构,所述下瓶推板与所述连接板一端连接,所述连接板另一端穿过所述下瓶滑槽与所述下瓶驱动机构连接。

8.根据权利要求3所述的灌装系统,其特征在于,所述开关阀装置包括旋转电机及与角阀的阀柄部分相配合的卡头,所述旋转电机通过传动机构带动所述卡头顺时针或逆时针旋转。

9.根据权利要求3所述的全自动灌装系统,其特征在于,所述上瓶推瓶器由上瓶推瓶气缸及安装于所述上瓶推瓶气缸推杆前端的上瓶推板组成;所述灌装上瓶器由灌装上瓶气缸及安装于所述灌装上瓶气缸推杆前端的灌装上瓶推板组成;所述灌装下瓶器由灌装下瓶气缸及安装于所述灌装下瓶气缸推杆前端的灌装下瓶推板组成。

10.根据权利要求3所述的全自动灌装系统,其特征在于,所述灌装升降驱动机构采用升降气缸并安装于所述机架上;所述灌装进退驱动机构采用进退气缸,所述进退气缸与所述灌装升降驱动机构连接;所述开关阀升降驱动机构采用升降气缸并安装于所述机架上。

技术总结

本技术公开了一种全自动灌装系统,旨在提供一种能够提高生产效率的灌装系统。该系统包括控制器、空瓶输送装置、上瓶挡瓶器、上瓶推瓶器、滑板、灌装上瓶器、机架、灌装定位装置、用于进行灌装的灌装机构、用于驱动灌装机构升降的灌装升降驱动机构、用于驱动所述灌装机构进退的灌装进退驱动机构、开关阀装置、用于驱动开关阀装置升降的开关阀升降驱动机构、灌装下瓶器、下瓶推瓶器及重瓶输送装置。灌装处设置有灌装量检测组件,灌装量检测组件的信号输出端与控制器连接;控制器控制实现协同工作。本技术的灌装系统通过合理的设计,能够实现全自动的灌装,减轻了工人的劳动强度,大大提高了生产效率。

技术研发人员:王立伟

受保护的技术使用者:天津市长龙宏业燃气设备有限公司

技术研发日:20221227

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!