一种防氢脆储氢罐内胆及其制造方法和应用

本发明属于氢能,更具体地,涉及一种防氢脆储氢罐内胆及其制造方法和应用。

背景技术:

1、目前,我国大多数企业所掌握的车载储氢罐相关技术均为35mpa,且以ⅲ型储氢罐为主流,对于70mpa的储氢罐发展仍不成熟。由于铝合金内胆的强度有限,想要提高其工作压力,只能增加铝内胆的壁厚,这导致其质量大幅增加,单位质量储氢效率大幅下降,同时在高压下铝合金内胆和氢气直接接触会引起铝合金的氢脆问题,严重影响其使用寿命。

2、在现有工艺方面,为克服储氢罐铝内胆氢脆问题,有两种方案:第一种是给金属内胆内壁复合粘结一层聚乙烯袋膜,利用吹塑(压缩空气)的方法使聚乙烯膜紧贴内胆内壁,隔绝氢气,可以有效的防止氢脆,但是聚乙烯膜不能承受高温,只能采用高压气态储氢,若采用储氢金属,储氢时会放出大量的热,聚乙烯材料不耐高温无法胜任,并且这种工艺的粘结也并非十分牢固。第二种是设计了一种由内层的储氢金属和外层的铝合金结合形成的防氢脆层,在储氢压力较高的时候,这种结构的防氢脆功能会急剧下降,严重影响储氢罐的安全性和使用寿命。

3、因此采用高压气态储氢和固态储氢相结合的储氢罐,无法很好地解决铝内胆的氢脆问题,仍需改进。复合材料储氢罐在现有的制作工艺方面,多采用焊接等的连接方式与铝合金内胆相结合,这种方式会在一定程度上降低内胆强度,在实现高压储氢方面仍需改进。

技术实现思路

1、针对现有技术的缺陷,本发明的目的在于提供一种防氢脆储氢罐内胆及其制造方法和应用,旨在解决现有的储氢罐内胆承压能力和防氢脆能力较差的问题。

2、为实现上述目的,按照本发明的一方面,提供了一种防氢脆储氢罐内胆,其包括由内到外依次设置的储氢结构、碳纤维层和铝合金内胆,所述储氢结构为气态储氢结构、固态储氢结构或气-固储氢结构,用于进行储氢;热塑性碳纤维缠绕在所述储氢结构的外侧形成碳纤维层,并与铝合金内胆贴合形成防氢脆层,用于防止氢脆并提高储氢压力。

3、作为进一步优选地,所述储氢结构为气-固储氢结构,其包括两个通气过滤半球壳以及若干相变换热管和若干固态储氢环,所述通气过滤半球壳的中间开有通气通道,用于向外输送铝合金内胆中的氢气;两个通气过滤半球壳的平面开有过滤孔,并且两个通气过滤半球壳的平面相对设置,分别与相变换热管连接,用于对相变换热管输出的氢气进行过滤并送入铝合金内胆;各个所述相变换热管沿轴向平行设置在两个通气过滤半球壳之间,同时所述固态储氢环呈圆环状套设在相变换热管的外侧,并通过连接管与相变换热管相连,进而实现气-固复合储氢。

4、作为进一步优选地,所述相变换热管和连接管采用以铝粉作为相变材料,以高铝矾土、白泥作为基体材料的复合固固相变材料。

5、作为进一步优选地,所述固态储氢环采用储氢材料和金属基质制成,所述储氢材料为ab5型储氢合金,所述金属基质为铝合金或铜。

6、按照本发明的另一方面,提供了防氢脆储氢罐内胆的制造方法,该方法包括如下步骤:

7、s1制备储氢结构;

8、s2将热塑性碳纤维缠绕在储氢结构的外围形成碳纤维层,并对其进行空气等离子表面处理以提高其化学活性;

9、s3制备圆筒状的铝合金内胆,并对其内部进行氧化处理以增加其粘黏性,将步骤s2获得储氢结构与碳纤维层的复合结构装入铝合金内胆使其贴合,经过旋压成型制得所述防氢脆储氢罐内胆。

10、作为进一步优选地,当所述储氢结构为气-固储氢结构时,步骤s1包括如下子步骤:

11、s11对以铝粉作为相变材料,以高铝矾土、白泥作为基体材料的复合固固相变材料进行单向膜压成型,然后经时效处理制成相变换热管;

12、s12将铝合金经冲压成型工艺制成金属基质圆环;

13、s13对储氢合金进行熔炼和退火热处理并利用其制备储氢合金薄片,然后利用电化学作用将储氢合金薄片覆盖在金属基质圆环外侧,进而制得固态储氢环;

14、s14将粉末状的铜烧结成半球形的通气过滤半球壳;

15、s15将相变换热管、固态储氢环和通气过滤半球壳连接形成气-固储氢结构。

16、作为进一步优选地,步骤s15中,采用摩擦电焊的方式将相变换热管、固态储氢环和通气过滤半球壳连接。

17、按照本发明的又一方面,提供了一种防氢脆储氢罐,其包括从外到内依次设置的保护层、外围纤维层和内胆,所述内胆采用上述防氢脆储氢罐内胆。

18、总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

19、1.本发明通过在储氢结构的外侧缠绕热塑性碳纤维形成碳纤维层,能够在增加储氢结构承压能力的同时实现轻量化,碳纤维层与聚乙烯袋膜相比能够承受高温,可以适用于固态储氢结构和气-固储氢结构,适用范围更广,应用前景更好,并且碳纤维层与铝合金内胆贴合形成的防氢脆层,能够避免铝合金内胆直接与氢气接触,从而在极大程度上避免铝合金发生氢脆,与储氢金属与铝合金内胆贴合形成的防氢脆层相比能够在更高压力下防止氢脆发生,有效提高了储氢效率、安全性和使用寿命;

20、2.同时,本发明对储氢结构进行优化,为防氢脆层的碳纤维缠绕提供了基础,可以更好地防止在高压状态下铝合金发生氢脆,并且该储氢结构采用固固相变换热材料,换热效率大大提高的同时实现了能量的循环利用,能够在实现轻量化设计的同时有效提高储氢效率;

21、3.此外,本发明还对相变换热管、固态储氢环的材料进行优化,使得储氢结构具有较高的相变潜热和吸氢能力,并且具有良好的循环寿命。

技术特征:

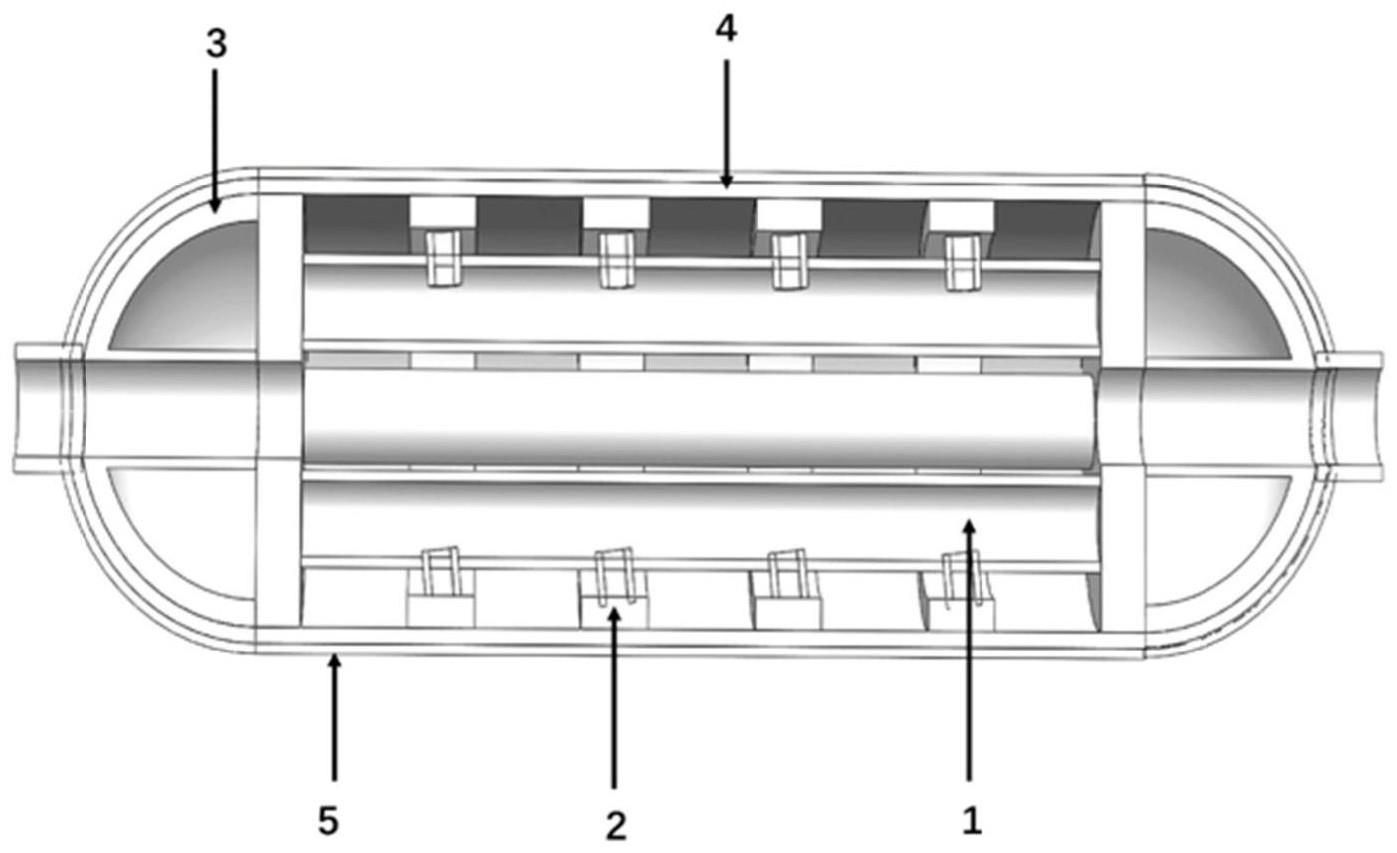

1.一种防氢脆储氢罐内胆,其特征在于,该防氢脆储氢罐内胆包括由内到外依次设置的储氢结构、碳纤维层(4)和铝合金内胆(5),所述储氢结构为气态储氢结构、固态储氢结构或气-固储氢结构,用于进行储氢;热塑性碳纤维缠绕在所述储氢结构的外侧形成碳纤维层(4),并与铝合金内胆(5)贴合形成防氢脆层,用于防止氢脆并提高储氢压力。

2.如权利要求1所述的防氢脆储氢罐内胆,其特征在于,所述储氢结构为气-固储氢结构,其包括两个通气过滤半球壳(3)以及若干相变换热管(1)和若干固态储氢环(2),所述通气过滤半球壳(3)的中间开有通气通道,用于向外输送铝合金内胆中的氢气;两个通气过滤半球壳(3)的平面开有过滤孔,并且两个通气过滤半球壳(3)的平面相对设置,分别与相变换热管(1)连接,用于对相变换热管(1)输出的氢气进行过滤并送入铝合金内胆;各个所述相变换热管(1)沿轴向平行设置在两个通气过滤半球壳(3)之间,同时所述固态储氢环(2)呈圆环状套设在相变换热管(1)的外侧,并通过连接管与相变换热管(1)相连,进而实现气-固复合储氢。

3.如权利要求2所述的防氢脆储氢罐内胆,其特征在于,所述相变换热管(1)和连接管采用以铝粉作为相变材料,以高铝矾土、白泥作为基体材料的复合固固相变材料。

4.如权利要求2所述的防氢脆储氢罐内胆,其特征在于,所述固态储氢环(2)采用储氢材料和金属基质制成,所述储氢材料为ab5型储氢合金,所述金属基质为铝合金或铜。

5.如权利要求1~4任一项所述防氢脆储氢罐内胆的制造方法,其特征在于,该方法包括如下步骤:

6.如权利要求5所述的防氢脆储氢罐内胆的制造方法,其特征在于,当所述储氢结构为气-固储氢结构时,步骤s1包括如下子步骤:

7.如权利要求6所述的防氢脆储氢罐内胆的制造方法,其特征在于,步骤s15中,采用摩擦电焊的方式将相变换热管(1)、固态储氢环(2)和通气过滤半球壳(3)连接。

8.一种防氢脆储氢罐,其特征在于,该防氢脆储氢罐包括从外到内依次设置的保护层、外围纤维层和内胆,所述内胆采用如权利要求1~4任一项所述防氢脆储氢罐内胆。

技术总结

本发明提供了一种防氢脆储氢罐内胆及其制造方法和应用,属于氢能技术领域,该防氢脆储氢罐内胆包括由内到外依次设置的储氢结构、碳纤维层和铝合金内胆,储氢结构为气态储氢结构、固态储氢结构或气‑固储氢结构,用于进行储氢;热塑性碳纤维缠绕在储氢结构的外侧形成碳纤维层,并与铝合金内胆贴合形成防氢脆层,用于防止氢脆并提高储氢压力。本发明能够在增加储氢结构承压能力的同时实现轻量化,可以适用于固态储氢结构和气‑固储氢结构,适用范围更广,应用前景更好,并且碳纤维层与铝合金内胆贴合形成的防氢脆层,能够避免铝合金内胆直接与氢气接触,从而在极大程度上避免铝合金发生氢脆,有效提高了储氢效率、安全性和使用寿命。

技术研发人员:马慧娟,闫伟,乌佳伟,林铭诚,胡志力,陈一哲,华林

受保护的技术使用者:武汉理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!