高纯氨储罐及高纯氨储罐的生产方法与流程

本发明涉及纯氨储存设备领域,主要涉及一种高纯氨储罐及高纯氨储罐的生产方法。

背景技术:

1、在电子工业用气体中,氨的纯度≥99.999%时,称为高纯氨,高纯氨具有很强的应力腐蚀性。

2、在高纯氨的储存和运输中,需要用到储罐中,为了防止储罐被应力腐蚀,储罐的材料通常采用不锈钢材料制成,进而导致储罐的价格昂贵,如果采用价格相对较低的碳钢,则无法满足应力腐蚀要求。

技术实现思路

1、鉴于上述现有技术的不足之处,本发明的目的在于提供一种高纯氨储罐及高纯氨储罐的生产方法,使得其满足应力腐蚀要求,而且降低成本。

2、为了达到上述目的,本发明采取了以下技术方案:

3、一种高纯氨储罐,包括由非耐高纯氨应力腐蚀材料制成的罐体和由耐高纯氨应力腐蚀材料制成的保护层,所述保护层覆盖所述罐体的表面。

4、在本申请的一些方案中,所述保护层与所述罐体之间采用堆焊方式连接。

5、在本申请的一些方案中,所述耐高纯氨应力腐蚀材料的年腐蚀速率小于等于0.15mm,所述非耐高纯氨应力腐蚀材料的年腐蚀速率大于0.15mm。

6、在本申请的一些方案中,所述保护层为s30408不锈钢层、s31603不锈钢层或者s31668不锈钢层中的一种。

7、在本申请的一些方案中,所述罐体包括储罐本体和管道接口,所述储罐本体与所述管道接口之间对接焊接;所述储罐本体与所述管道接口之间的焊料至少包括耐高纯氨应力腐蚀的焊料内层,所述焊料内层连接所述储罐本体上的保护层以及所述管道接口上的保护层。

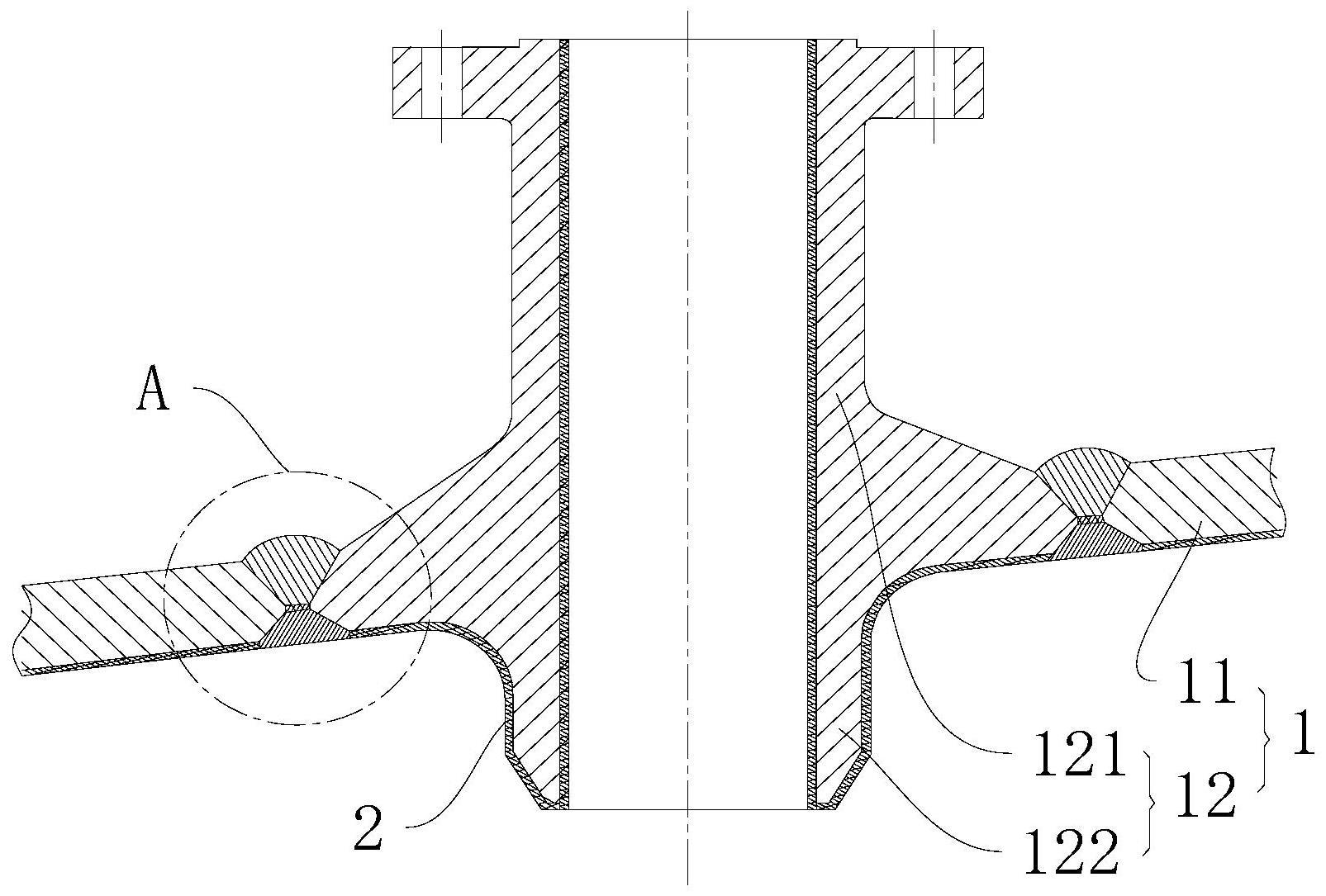

8、在本申请的一些方案中,所述储罐本体与所述管道接口之间的焊料还包括焊料过渡层和焊料外层,所述焊料外层位于所述焊料内层外侧,且连接所述储罐本体和所述管道接口,所述焊料过渡层位于所述焊料外层与所述焊料内层之间,且连接所述焊料外层以及所述焊料内层。

9、在本申请的一些方案中,所述储罐本体与所述管道接口之间设置有第一焊料口和第二焊料口,所述第一焊料口的开口处的宽度大于所述第一焊料口的底部,所述第二焊料口的开口处的宽度大于所述第二焊料口的底部;所述第一焊料口设置在所述储罐本体与所述管道接口的内侧,所述焊料内层设置在所述第一焊料口上;所述第二焊料口设置在所述储罐本体与所述管道接口的外侧,所述焊料外层设置在所述第二焊料口上;所述储罐本体与所述管道接口之间具有间隙,所述间隙位于在所述第一焊料口与所述第二焊料口之间,所述焊料过渡层设置在所述间隙内。

10、在本申请的一些方案中,所述储罐本体为由q370r材料制成的储罐本体或者由q345r材料制成的储罐本体,所述管道接口为由16mnd材料制成的管道接口或者由20mnd材料制成的管道接口;所述焊料内层为不锈钢焊料层,所述焊料外层为低合金钢焊料层,所述焊料过渡层为不锈钢焊料层或者镍合金焊料层。

11、在本申请的一些方案中,所述管道接口包括管法兰和凸缘,所述管法兰一端与所述储罐本体连接,另一端置于所述储罐本体的外侧,所述凸缘设置在所述管法兰的一端,且位于所述储罐本体的内部;所述凸缘的外侧壁与所述管法兰之间设有圆弧过渡面。

12、在本申请的一些方案中,所述罐体的厚度配置为30-40mm;所述保护层的厚度配置为3-4mm。

13、一种高纯氨储罐的生产方法,包括:

14、采用非耐高纯氨应力腐蚀材料板件焊接形成储罐本体;

15、采用耐高纯氨应力腐蚀材料对储罐本体的内表面进行堆焊,并且耐高纯氨应力腐蚀材料覆盖储罐本体的整个内壁面;

16、采用非耐高纯氨应力腐蚀材料锻造形成一体的管道接口;

17、采用耐高纯氨应力腐蚀材料对管道接口的内表面进行堆焊,并且耐高纯氨应力腐蚀材料覆盖管道接口的整个内壁面;

18、将管道接口与储罐本体对接焊接。

19、在将管道接口与储罐本体对接焊接的步骤中,具体包括:

20、采用不锈钢焊条对管道接口与储罐本体的内侧进行焊接,形成焊料内层;

21、采用不锈钢焊条或者镍合金焊条在焊料内层的外表面进行焊接,形成焊料过渡层;

22、采用低合金钢焊条在焊料过渡层的外表面进行焊接,形成焊料外层。

23、在将管道接口与储罐本体对接焊接的步骤中,焊接电流配置为130a-190a,焊接速度配置为14-20cm/min,并且在管道接口与储罐本体之间的焊缝处形成多层焊料。

24、在采用耐高纯氨应力腐蚀材料对储罐本体的内表面进行堆焊的步骤之前,还包括:将储罐本体的内壁面加工成光滑面。

25、在采用耐高纯氨应力腐蚀材料对管道接口的内表面进行堆焊的步骤之前,还包括:将管道接口的内壁面加工成光滑面。

26、在采用耐高纯氨应力腐蚀材料对储罐本体的内表面进行堆焊,并且耐高纯氨应力腐蚀材料覆盖储罐本体的整个内壁面的步骤之后,还包括:将堆焊在储罐本体的内表面的材料加工成光滑面。

27、在采用耐高纯氨应力腐蚀材料对管道接口的内表面进行堆焊,并且耐高纯氨应力腐蚀材料覆盖对管道接口的整个内壁面的步骤之后,还包括:将堆焊在对管道接口的内表面的材料加工成光滑面。

28、有益效果:本申请的高纯氨储罐包括罐体和保护层,保护层覆盖罐体的表面,罐体由非耐高纯氨应力腐蚀材料制成,保护层由耐高纯氨应力腐蚀材料制成,其中,非耐高纯氨应力腐蚀材料制成的成本低于耐高纯氨应力腐蚀材料,因此本申请的高纯氨储罐包括由非耐高纯氨应力腐蚀材料制成的罐体和由耐高纯氨应力腐蚀材料制成的保护层,保护层覆盖罐体与高纯氨接触的内表面,使得高纯氨储罐具有耐应力腐蚀的功能,本申请的高纯氨储罐与现有不锈钢材储罐相比,成本更低,与现有的碳钢储罐相比,能够满足高纯氨的耐应力腐蚀要求。

29、本申请的高纯氨储罐的生产方法中,通过分别对储罐本体和管道接口的内表面堆焊保护层,然后将形成有保护层的储罐本体与管道接口对接焊接,使得高纯氨储罐能够满足高纯氨的耐应力腐蚀要求,而且成本更低。

技术特征:

1.一种高纯氨储罐,其特征在于,包括由非耐高纯氨应力腐蚀材料制成的罐体和由耐高纯氨应力腐蚀材料制成的保护层,所述保护层覆盖所述罐体的表面。

2.根据权利要求1所述的高纯氨储罐,其特征在于,所述保护层与所述罐体之间堆焊连接。

3.根据权利要求1所述的高纯氨储罐,其特征在于,所述耐高纯氨应力腐蚀材料的年腐蚀速率小于等于0.15mm,所述非耐高纯氨应力腐蚀材料的年腐蚀速率大于0.15mm。

4.根据权利要求3所述的高纯氨储罐,其特征在于,所述保护层为s30408不锈钢层、s31603不锈钢层或者s31668不锈钢层中的一种。

5.根据权利要求3所述的高纯氨储罐,其特征在于,所述罐体包括储罐本体和管道接口,所述储罐本体与所述管道接口之间对接焊接;

6.根据权利要求5所述的高纯氨储罐,其特征在于,所述储罐本体与所述管道接口之间的焊料还包括焊料过渡层和焊料外层,所述焊料外层位于所述焊料内层外侧,且连接所述储罐本体和所述管道接口,所述焊料过渡层位于所述焊料外层与所述焊料内层之间,且连接所述焊料外层以及所述焊料内层。

7.根据权利要求6所述的高纯氨储罐,其特征在于,

8.根据权利要求6所述的高纯氨储罐,其特征在于,

9.根据权利要求5所述的高纯氨储罐,其特征在于,所述管道接口包括管法兰和凸缘,所述管法兰一端与所述储罐本体连接,另一端置于所述储罐本体的外侧,所述凸缘设置在所述管法兰的一端,且位于所述储罐本体的内部;

10.根据权利要求1-9中任一项所述的高纯氨储罐,其特征在于,

11.一种高纯氨储罐的生产方法,其特征在于,包括:

12.根据权利要求11所述的高纯氨储罐的生产方法,其特征在于,在将管道接口与储罐本体对接焊接的步骤中,具体包括:

13.根据权利要求11所述的高纯氨储罐的生产方法,其特征在于,在将管道接口与储罐本体对接焊接的步骤中,焊接电流配置为130a-190a,焊接速度配置为14-20cm/min,并且在管道接口与储罐本体之间的焊缝处形成多层焊料。

14.根据权利要求11所述的高纯氨储罐的生产方法,其特征在于,在采用耐高纯氨应力腐蚀材料对储罐本体的内表面进行堆焊的步骤之前,还包括:

15.根据权利要求10所述的高纯氨储罐的生产方法,其特征在于,在采用耐高纯氨应力腐蚀材料对管道接口的内表面进行堆焊的步骤之前,还包括:

16.根据权利要求11所述的高纯氨储罐的生产方法,其特征在于,

17.根据权利要求11所述的高纯氨储罐的生产方法,其特征在于,

技术总结

本发明提供了一种高纯氨储罐及高纯氨储罐的生产方法,高纯氨储罐包括罐体和保护层,保护层覆盖罐体的表面,罐体由非耐高纯氨应力腐蚀材料制成,保护层由耐高纯氨应力腐蚀材料制成,其中,非耐高纯氨应力腐蚀材料制成的成本低于耐高纯氨应力腐蚀材料,因此本申请的高纯氨储罐包括由非耐高纯氨应力腐蚀材料制成的罐体和由耐高纯氨应力腐蚀材料制成的保护层,保护层覆盖罐体与高纯氨接触的内表面,使得高纯氨储罐具有耐应力腐蚀的功能,本申请的高纯氨储罐与现有不锈钢材储罐相比,成本更低,与现有的碳钢储罐相比,能够满足高纯氨的耐应力腐蚀要求。

技术研发人员:尹辉,蒋孙建,李国华,魏啸,王敏,李玉,徐江涛,崔会琴,李琦琪,王玲

受保护的技术使用者:荆门宏图特种飞行器制造有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!