自动温控油脂制备输送循环设备的制作方法

本发明涉及油脂加工,特别是指一种自动温控油脂制备输送循环设备。

背景技术:

1、油脂是食品加工时的重要原料,又被称为塑性油脂,是指凝固后保持固态的油类。油脂可以被高温融化,但最终在常温下仍会恢复成固态,例如黄油是一种天然乳制品,一般是指从甜牛奶中提取出来的乳脂,其在15℃左右就会变软,在29℃就会融化。因而在食品加工的过程中,会使用高于油脂熔点的温度进行加热油脂,使其从固态转变为液态。

2、在食品加工过程中,油脂循环系统将储油罐内的油脂输送至用油设备或接油容器。具体地,油脂在系统内循环流动:油脂从储油罐输出后,部分油脂从出油口流出并流向至用油设备或接油容器,其余油脂循环回流至储油罐。油脂在管道内流动的过程中通过管道与外界间接接触,其温度会逐渐散失而降温,以至于回流的过程中管道内可能出现油脂凝固的现象。而凝固的油脂不仅会造成管道堵塞,还需要浪费热能进行重新融化,既浪费物力、增加能耗,又提高了生产成本、降低了生产效率。

技术实现思路

1、本发明的目的在于提供一种自动温控油脂制备输送循环设备,解决现有技术中存在的问题,可以保证油脂在生产系统内的循环流动效率,避免油脂凝固对管道造成的堵塞,并实时监测和控制油脂温度,实现油脂温度的稳定控制。

2、为了达成上述目的,本发明的解决方案是:

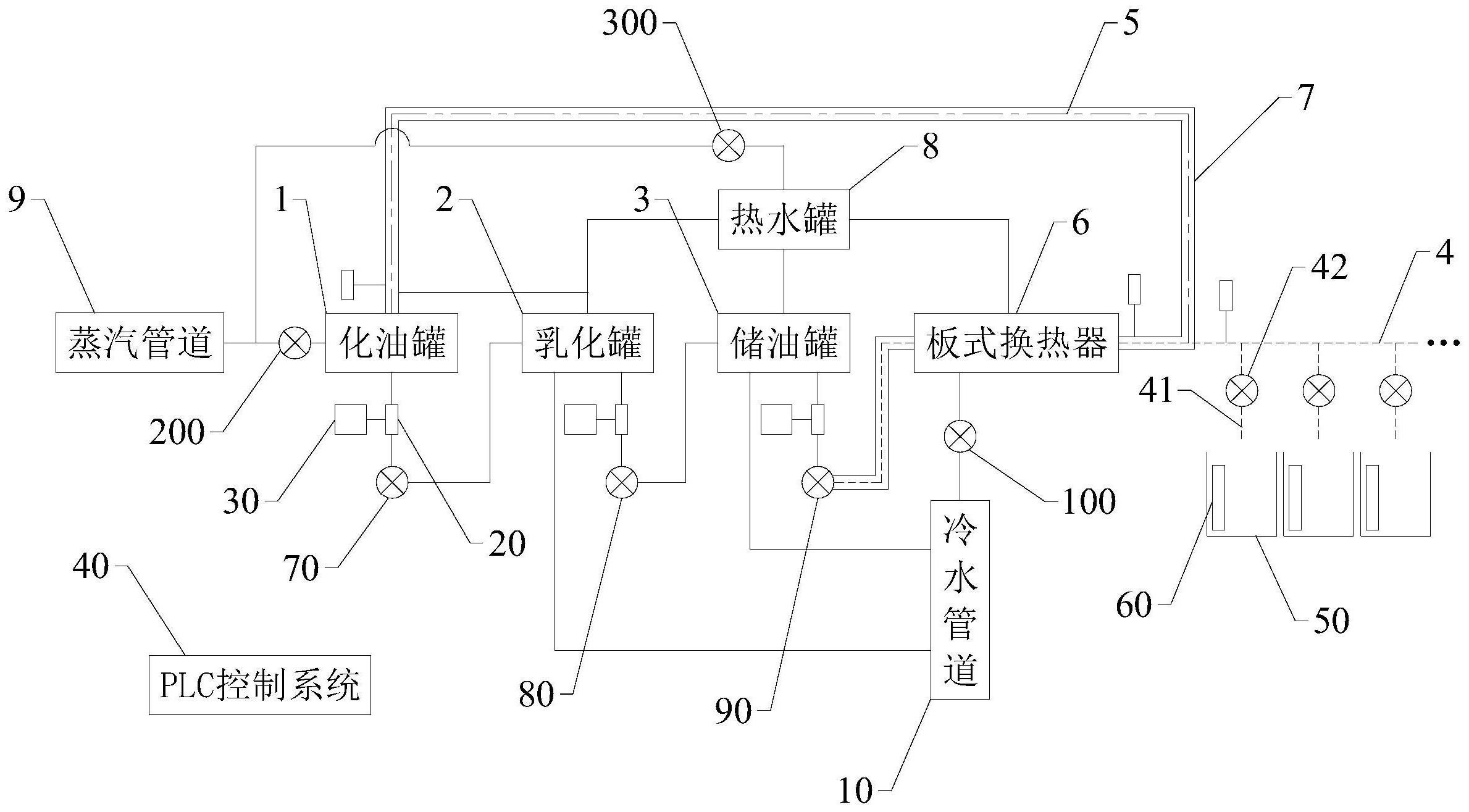

3、一种自动温控油脂制备输送循环设备,包括化油罐、乳化罐、储油罐、油脂输送管道、油脂回流管道、板式换热器、温控管道、热水罐、蒸汽管道、冷水管道、若干温度传感器探头、温度显示表和plc温度控制系统;油脂的流动路径依次经过所述化油罐、乳化罐、储油罐和油脂输送管道,并通过所述油脂回流管道回流至所述化油罐或所述储油罐;所述化油罐、乳化罐和储油罐均设置有夹层结构;所述油脂输送管道穿过所述板式换热器,并设置有若干根出油支管,每根出油支管的输出端均设置有第一阀门;所述油脂输送管道、油脂回流管道的周面上均套设有温控管道;所述热水罐分别连通至所述乳化罐和储油罐的夹层、板式换热器的输出端和温控管道;所述蒸汽管道分别连通至所述化油罐和热水罐;所述冷水管道分别连通至所述乳化罐和储油罐的夹层、板式换热器的输入端;所述化油罐、乳化罐、储油罐的输出端以及油脂输送管道、温控管道的两端均设置有所述温度传感器探头,且所述化油罐、乳化罐和储油罐的表面均设置有所述温度显示表;各温度传感器探头与对应的温度显示表电性连接,且全部电性连接至所述plc温度控制系统。

4、所述化油罐包括化油本体、分料网、搅拌器和第一电机;所述化油本体设置有化油腔,以及位于所述化油腔外侧的第一夹层;所述化油腔的上方开口用于置入固体油脂,并连通所述油脂回流管道的输出端,所述化油腔的输出端连通至所述乳化罐的输入端;所述分料网连接在所述化油腔的侧壁,所述分料网由若干管道围成若干分料口,所述蒸汽管道连通至所述分料网的输入端,所述分料网的输出端连通至所述第一夹层;所述搅拌器设置在所述化油腔内,并位于所述分料网的下方;所述第一电机安装在所述化油罐的顶面,用于驱动所述搅拌器。

5、优选地,所述化油本体的输出端设置有化油泵,所述化油罐内的油脂通过所述化油泵泵入所述乳化罐。

6、优选地,所述分料网包括若干并列设置的分料管,所述分料管的端部通过弧形管连通,相邻分料管之间垂直连接有若干分料片,所述分料片与所述分料管之间围成所述分料口;所述分料管的输入端连通至所述蒸汽管道。

7、优选地,所述搅拌器包括与所述第一电机的输出轴同轴连接的第一搅拌轴,以及固定连接在所述第一搅拌轴周面的若干第一搅拌桨。

8、优选地,所述化油罐还包括用于活动封闭所述化油腔的上方开口的活动盖板,所述活动盖板采用滑盖的方式配合在所述化油本体的顶面。

9、所述乳化罐包括乳化本体、乳化头和乳化泵;所述乳化本体设置有乳化腔,以及位于所述乳化腔外侧的第二夹层,所述第二夹层连通至所述冷水管道;所述乳化腔连通至所述化油罐的输出端;所述乳化头设置在所述乳化腔内;所述乳化泵设置在所述乳化腔的输出端,所述乳化罐内的油脂通过所述乳化泵泵入所述储油罐;所述第二夹层的底部连通至所述冷水管道。

10、所述储油罐包括储油本体、第二电机、第二搅拌轴、第二搅拌桨和成品油泵;所述储油本体设置有储油腔,以及位于所述储油腔外侧的第三夹层;所述储油腔连通至所述乳化罐的输出端;所述热水罐、冷水管道均连通至所述第三夹层;所述第二电机安装在所述储油罐的顶面,其输出端与所述第二搅拌轴同轴连接;所述第二搅拌轴的周面设置有若干第二搅拌桨;所述成品油泵连通至所述储油腔的输出端,所述储油腔内的油脂通过所述成品油泵泵入所述油脂输送管道。

11、所述第一阀门的下方设置有油箱,且所述第一阀门为电磁阀;所述油箱内设置有浮球液位开关,所述浮球液位开关与所述第一阀门信号连接,根据所述浮球液位开关检测的油脂液位控制所述第一阀门的开闭。

12、所述化油罐、乳化罐和储油罐的输出端分别设置有第二阀门、第三阀门和第四阀门,用于控制出油量;所述第二阀门、第三阀门和第四阀门均是手动球阀;所述板式换热器的输入端设置有第五阀门,所述第五阀门为气动水用调节阀;所述蒸汽管道与所述化油罐、热水罐之间的连通处分别设置有第六阀门、第七阀门,所述第六阀门、第七阀门均是蒸汽电磁阀。

13、采用上述技术方案后,本发明具有以下技术效果:

14、①在化油罐、乳化罐、储油罐的输出端以及油脂输送管道、温控管道的两端均设置有温度传感器探头,各温度传感器探头均与plc温度控制系统连接,可以实时监控各位置的油脂温度,利于油脂循环的监测,并根据预设的温度设定值进行自动化控制热水罐、蒸汽管道、冷水管道的输出量(具体温度可根据工艺要求设置),达到自动化控温和保温的目的;

15、②通过设置油脂输送管道和油脂回路管道实现油脂的输出和回流,能够有效降低油脂输送过程中出现油脂泄露,减少可能造成的环境污染,且油脂输送管道和油脂回流管道外均套设有温控管道,利用热水罐同时向储油罐的夹层和温控管道输送用于保温的热水,能够有效保持油脂的温度,从而防止油脂输送过程中出现管道堵塞的情况;

16、③储油罐分别与热水罐和冷水管道相连接,可以通过调节水温进而调节储油罐内油温,且油脂通过油脂输送管道从储油罐输出时先经过板式换热器,通过板式换热器的高效换热效率可以快速降低或升高油脂温度,进而防止因油脂温度过低而凝固造成管道堵塞或者油脂过热而可能造成的生产安全隐患;

17、④乳化罐、储油罐和温控管道里的热水均可回流到热水罐中,进行再次加热,能够节约热能;

18、⑤通过第一阀门使得出油支管的输出量可控,可以满足多方使用需求。

技术特征:

1.一种自动温控油脂制备输送循环设备,其特征在于:

2.如权利要求1所述的自动温控油脂制备输送循环设备,其特征在于:

3.如权利要求2所述的自动温控油脂制备输送循环设备,其特征在于:

4.如权利要求2所述的自动温控油脂制备输送循环设备,其特征在于:

5.如权利要求2所述的自动温控油脂制备输送循环设备,其特征在于:

6.如权利要求2所述的自动温控油脂制备输送循环设备,其特征在于:

7.如权利要求1所述的自动温控油脂制备输送循环设备,其特征在于:

8.如权利要求1所述的自动温控油脂制备输送循环设备,其特征在于:

9.如权利要求1所述的自动温控油脂制备输送循环设备,其特征在于:

10.如权利要求1所述的自动温控油脂制备输送循环设备,其特征在于:

技术总结

本发明公开一种自动温控油脂制备输送循环设备,油脂依次经过化油罐、乳化罐、储油罐和油脂输送管道,并通过油脂回流管道回流至化油罐或储油罐;化油罐、乳化罐和储油罐均设有夹层结构;油脂输送管道穿过板式换热器并设有出油支管;油脂输送管道、油脂回流管道的周面上均套有温控管道;热水罐分别连通至乳化罐和储油罐的夹层、板式换热器输出端和温控管道;蒸汽管道分别连通至化油罐和热水罐;冷水管道分别连通至乳化罐和储油罐的夹层、板式换热器输入端;对应各管道位置均设有温度传感器探头,各罐体上设置有温度显示表,温度传感器探头与对应温度显示表连接并连接至PLC温度控制系统。本发明保证油脂循环流动效率,避免油脂凝固对管道造成的堵塞。

技术研发人员:王俊坤,蒋翠翠,朱引弟,江猛,王鸽,常刚,全志远,宁梦茹,杨林波,郝丹青

受保护的技术使用者:安井食品集团股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!