一种马鞍式多支点卧式容器支座施工及储罐安装方法与流程

本发明涉及化工行业建筑施工设备基础,本发明涉及一种马鞍式多支点卧式容器支座施工及储罐安装方法。

背景技术:

1、储罐是用以贮藏一些通过提炼得出的实际操作需要的化合物,如碱、酸、盐等化学物质,或是一些呈空气状态或是液体状态的化合物等,是各个领域不可缺少的储存设备,我国主要用在化工行业。铝储罐选用工业纯铝,具有一定的强度、抗腐蚀性,是用于浓硝酸、冰醋酸耐腐蚀的理想设备;而卧式储罐结构简单,属于静止设备,不需对其做太多的维护,做好日常维护即可。

2、卧式储罐设备基础为混凝土鞍式支座,支座的施工质量直接影响铝罐的正常使用。现行施工技术设备基础与鞍座分开施工;鞍座钢筋与预埋件焊接不牢或新旧结构之间接茬不到位直接会影响结构的使用寿命,且鞍座施工完设备与鞍座间存在缝隙,导致铝罐表面受力不均匀,出现变形;工序复杂,需要反复支模,施工周期长。如采用钢结构鞍式基础,综合造价较高,维护成本大。化工厂如设备容器出现变形,可能引起浓硝酸泄露,扩散到空气中会刺激呼吸道,引起人员中毒;泄漏到地面会造成水体及土壤污染。因此,提供一种可靠的鞍座施工方法能保证铝罐与鞍座直接紧密贴合,且支承大型卧式储罐的混凝土鞍式支座为多支点支承,必须保证不因成排鞍座基础沉降不均造成罐体受力不均匀,保证鞍式支座顶部铝罐安装牢固性及安装的精度。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种马鞍式多支点卧式容器支座施工及储罐安装方法,以解决上述背景技术中提出的现行施工技术设备基础与鞍座分开施工,鞍座钢筋与预埋件焊接不牢或新旧结构之间接茬不到位直接会影响结构的使用寿命,且鞍座施工完设备与鞍座间存在缝隙,导致铝罐表面受力不均匀出现变形,以及工序复杂,需要反复支模,施工周期长的问题。

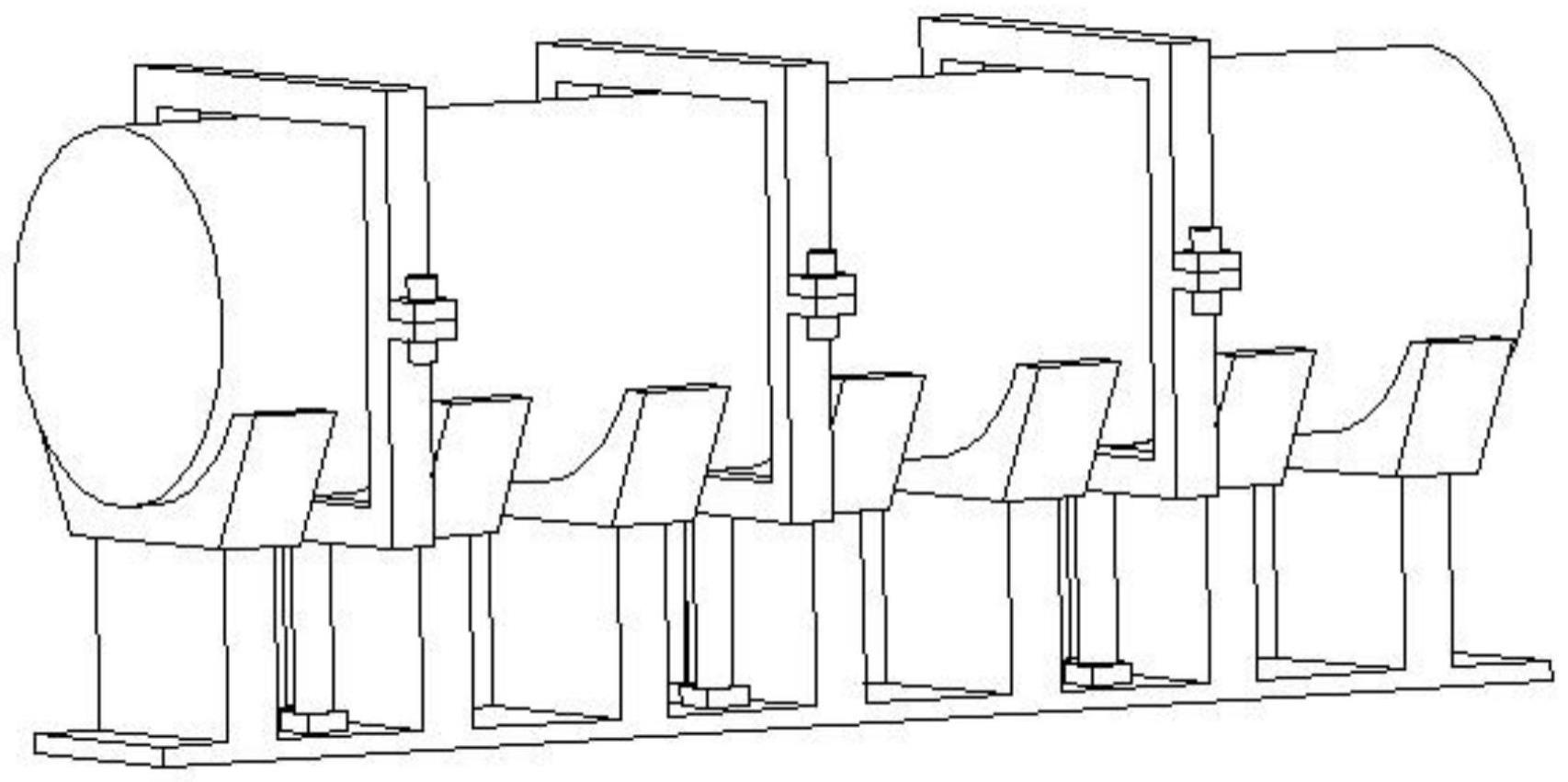

2、为实现上述目的,本发明提供如下技术方案:基于一种马鞍式多支点卧式容器支座施工方法,具体步骤如下:

3、s1:施工准备;

4、s2:垫层施工;

5、s3:一次测量放线;

6、s4:整体筏板基础钢筋骨架绑扎、支模与浇筑混凝土;

7、s5:二次测量放线;

8、s6:鞍座底部结构钢筋骨架绑扎、支模、浇筑混凝土;

9、s7:鞍座上部马鞍结构钢筋骨架绑扎、支模;

10、s8:进行捕捉点与bim模型校合;

11、s9:马鞍座弧形模板调整、浇筑混凝土;

12、s10:鞍座混凝土防腐涂装。

13、在一个优选的实施方式中,根据s3所述垫层施工完成后,进行筏板基础测量放线,根据提供的交桩资料及鞍座设计图纸,在基础垫层浇筑完成后放出整体筏板基础外轮廓线。

14、在一个优选的实施方式中,根据s5所述在筏板基础混凝土成型后在基础面放出鞍座底基础轮廓线、鞍座顶轮廓线、鞍座基础中心线。

15、在一个优选的实施方式中,根据s7所述鞍座钢筋骨架采用bim软件进行模拟下料,钢筋网片安装需按顺序进行绑扎,过程中沿两个方向用钢卷尺量出钢筋摆放位置,钢筋网片铺设时先对短向钢筋进行铺设,铺设完成后对长向钢筋进行铺设,形成钢筋网片,鞍座中部设置支撑马凳筋,马凳筋直径同鞍座纵向钢筋直径,间距1m。

16、在一个优选的实施方式中,根据s8所述鞍座模板支撑骨架间距符合模板设计计算要求,鞍座马鞍形基础模板加固完采用整体矩阵式鞍座拉控制线复核及采用放线机器人捕捉点,电脑bim软件进行模型对比的方式进行检查。

17、在一个优选的实施方式中,根据s9所述鞍座模板按设计图纸造型及弧度进行统一放样、统一加工,并按编号对模板进行组拼,按计算间距及模板方案支设完毕后,对马鞍座模板进行校核。

18、基于一种储罐安装方法,具体步骤如下:

19、s1:铝罐罐体一次就位、微调;

20、s2:铝罐罐体橡胶减震垫固定;

21、s3:封口模板支设(设置注浆孔);

22、s4:二次注浆;

23、s5:拆除铝罐支撑件。

24、在一个优选的实施方式中,根据s1所述采用吊车与自制辅助水平吊臂将铝罐吊装至矩阵式鞍座上,在铝罐钢质抱箍下方设置千斤顶,保证铝罐与支座间留出足够间隙,对铝罐左右、高低位置进行调整,确保所留间隙具备灌注水玻璃砂浆的条件。

25、在一个优选的实施方式中,根据s3所述封口模板弧度与铝罐罐体弧度一致,下部支撑点标高一致,在鞍座底部基础混凝土结构统一标高位置处设置支撑点。封口板上按弧度每隔1m间距设置注浆孔,灌浆孔径60mm。

26、本发明的技术效果和优点:

27、1、本发明鞍座马鞍形基础成型效果好,采用bim技术根据鞍座设计要求加工制作定型模板,使马鞍形成型后效果美观,纵向鞍座尺寸统一,弧线顺畅,结构尺寸偏差符合设计要求;

28、2、本发明在使用过程中铝罐变形小,在铝罐罐体与鞍座间设置橡胶减震垫,通过二次灌浆使铝罐罐体与鞍座两侧弧形面贴合严密,保证铝罐使用过程中的安全,成本造价低,相比钢质鞍座基础混凝土鞍座造价低,过程防腐维护周期短,后期维护造价高;鞍座基础使用年限短。

技术特征:

1.基于一种马鞍式多支点卧式容器支座施工方法,其特征在于:具体步骤如下:

2.根据权利要求1所述的一种马鞍式多支点卧式容器支座施工方法,其特征在于,根据s3所述垫层施工完成后,进行筏板基础测量放线,根据提供的交桩资料及鞍座设计图纸,在基础垫层浇筑完成后放出整体筏板基础外轮廓线。

3.根据权利要求1所述的一种马鞍式多支点卧式容器支座施工方法,其特征在于,根据s5所述在筏板基础混凝土成型后在基础面放出鞍座底基础轮廓线、鞍座顶轮廓线、鞍座基础中心线。

4.根据权利要求1所述的一种马鞍式多支点卧式容器支座施工方法,其特征在于,根据s7所述鞍座钢筋骨架采用bim软件进行模拟下料,钢筋网片安装需按顺序进行绑扎,过程中沿两个方向用钢卷尺量出钢筋摆放位置,钢筋网片铺设时先对短向钢筋进行铺设,铺设完成后对长向钢筋进行铺设,形成钢筋网片,鞍座中部设置支撑马凳筋,马凳筋直径同鞍座纵向钢筋直径,间距1m。

5.根据权利要求1所述的一种马鞍式多支点卧式容器支座施工方法,其特征在于,根据s8所述鞍座模板支撑骨架间距符合模板设计计算要求,鞍座马鞍形基础模板加固完采用整体矩阵式鞍座拉控制线复核及采用放线机器人捕捉点,电脑bim软件进行模型对比的方式进行检查。

6.根据权利要求1所述的一种马鞍式多支点卧式容器支座施工方法,其特征在于,根据s9所述鞍座模板按设计图纸造型及弧度进行统一放样、统一加工,并按编号对模板进行组拼,按计算间距及模板方案支设完毕后,对马鞍座模板进行校核。

7.基于一种储罐安装方法,其特征在于:具体步骤如下:

8.根据权利要求7所述的储罐安装方法,其特征在于,根据s1所述采用吊车与自制辅助水平吊臂将铝罐吊装至矩阵式鞍座上,在铝罐钢质抱箍下方设置千斤顶,保证铝罐与支座间留出足够间隙,对铝罐左右、高低位置进行调整,确保所留间隙具备灌注水玻璃砂浆的条件。

9.根据权利要求7所述的储罐安装方法,其特征在于,根据s3所述封口模板弧度与铝罐罐体弧度一致,下部支撑点标高一致,在鞍座底部基础混凝土结构统一标高位置处设置支撑点。封口板上按弧度每隔1m间距设置注浆孔,灌浆孔径60mm。

技术总结

本发明公开了一种马鞍式多支点卧式容器支座施工及储罐安装方法,具体涉及化工行业建筑施工设备基础技术领域,本发明采用BIM技术建立鞍式支座模型,模拟模板加固及铝罐安装,按照设计图纸加工制作定型马鞍形模具,在模板加固完成后,采用智能全站仪进行点位与模型碰撞,使马鞍座成型效果美观,弧度顺畅,结构尺寸偏差符合设计要求,并且矩阵式成排鞍座成型统一,结构尺寸偏差满足铝罐安装要求。铝罐吊装就位后采用千斤顶支撑进行微调,可实现铝罐的精准定位。在铝罐罐体与鞍座之间设置橡胶减震垫,并对减震垫与马鞍座间隙采用水玻璃砂浆进行二次灌浆,能够确保铝罐罐体与鞍座弧面贴合严密,保证罐体使用安全。

技术研发人员:刘立峰,冯彦吉,武靖,韩建军,杨振广,李晓伟,张文婷,吕逢格

受保护的技术使用者:山西四建集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!