负压灌装机用定位结构的制作方法

本技术涉及定位结构,具体为负压灌装机用定位结构。

背景技术:

1、负压灌装机是先对包装容器抽气形成负压,然后将液体充填到包装容器内的机器。在进行灌装时,定位机构会将传送带传送过来的包装瓶固定,使其和顶部的灌装口对齐,方便灌装口下压向瓶内注入液体。

2、当前市面上常见的负压灌装机用定位结构在构造上大多类似,主要布设在传送带的两侧,通过气缸推动夹持板合拢,将瓶身夹持固定在中间,在实际使用过程中存在一些功能上的不足,具备一定的改进空间,如不同规格的包装瓶排布间距不同,在进行定位时对夹持板的排布要求也有所不同,目前市面上大多数定位结构其夹持板多通过螺栓连接,在调整位置时需要反复拆装,效率较低,不具备便于调整位置和间距的功能;其次,不同高度的瓶身在定位夹持时,对弧口夹持板的高度间距也有所差异,而目前市面上的灌装机定位结构其弧口板高度基本不可调,不能很好地适应多种规格尺寸瓶身的加工要求,不具备弧口板间距位置可调的功能;除此之外,不同规格的生产线,其传送带等设备的高度也不同,而高度固定的定位结构在匹配不同规格生产线时有明显的局限性,不具备灵活调整设备高度的功能。

3、现在,提出一种新型的负压灌装机用定位结构解决上述问题。

技术实现思路

1、本实用新型的目的在于提供负压灌装机用定位结构,以解决上述背景技术中提出的不具备便于调整位置和间距的功能的问题。

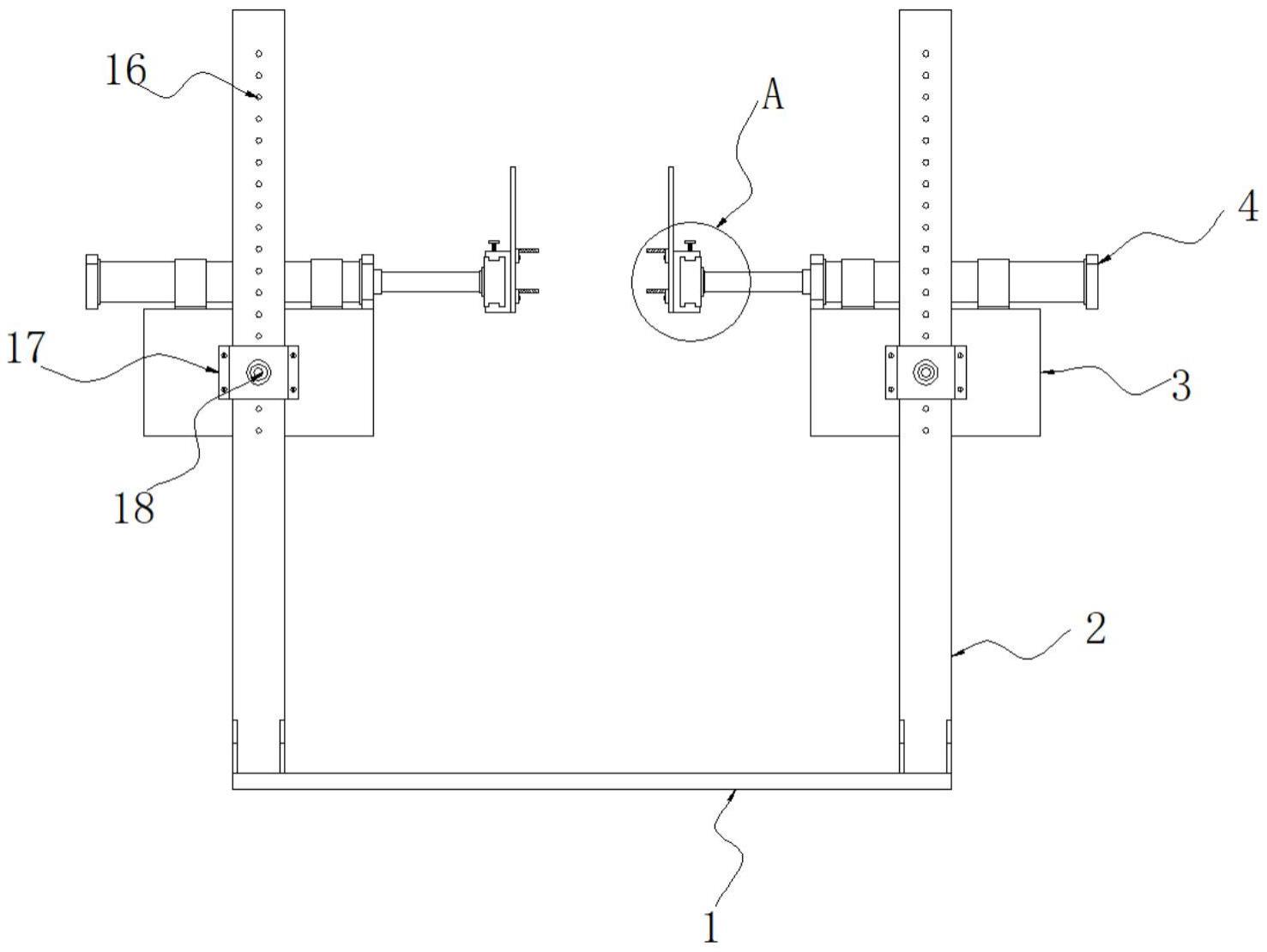

2、为实现上述目的,本实用新型提供如下技术方案:负压灌装机用定位结构,包括底部安装板,所述底部安装板顶部的四个拐角处分别竖向固定连接有方形支撑杆,所述方形支撑杆的一端之间设置有固定箱体,所述固定箱体的顶部横向安装有三组气缸,所述气缸的一侧固定连接有工型轨,所述工型轨的外部套接有多组边滑套,所述边滑套的一侧固定连接有夹持主板,所述夹持主板一侧的内部设置有多组定位螺孔,所述夹持主板的一侧安装有两组定位板,所述定位板一侧的顶部固定连接有弧口橡胶夹持板,所述固定箱体前后两端的中间位置处分别固定连接有方形滑套,所述边滑套的顶端设置有便于调整夹持位置和间距结构。

3、所述便于调整夹持位置和间距结构包括定位插杆,所述定位插杆竖向插接在工型轨顶部的中间位置处,所述定位插杆的顶部固定连接有提拉板,所述提拉板的底端和边滑套的顶部之间安装有复位弹簧,所述工型轨顶端中间位置处的内部设置有多组定位孔。

4、优选的,所述边滑套内部的形状尺寸和工型轨外部的形状尺寸相匹配,所述边滑套可以沿着定位插杆的外部前后位移。

5、优选的,所述定位插杆的底端贯穿边滑套的内部并延伸进工型轨的内部,所述定位插杆可以沿着边滑套的顶端上下移动。

6、优选的,所述弧口橡胶夹持板关于底部安装板的垂直中心线对称分布。

7、优选的,所述定位板一侧的底部插接有两组定位螺栓,所述定位螺栓贯穿定位板的内部并延伸进定位螺孔的内部,所述定位螺孔呈等间距排列。

8、优选的,所述方形滑套的一端插接有锁定手轮,所述方形支撑杆一端的内部设置有多组高度限位孔,所述方形滑套的内部尺寸和方形支撑杆的外部尺寸相匹配,所述方形滑套可以沿着方形支撑杆的外部上下位移。

9、与现有技术相比,本实用新型的有益效果是:该负压灌装机用定位结构不仅实现了便于调整位置和间距的功能,实现了弧口板间距位置可调的功能,而且实现了灵活调整设备高度的功能;

10、(1)通过设置有边滑套、定位插杆、提拉板、复位弹簧和定位孔,使用时,传送带将空瓶传送至工型轨之间,两边的气缸同时延伸,固定在工型轨一侧的夹持主板合拢,弧口橡胶夹持板合拢将瓶身夹住,灌注机的灌装口下压探入瓶中,向瓶中注加液体,根据瓶身的规格和排布间距,可以调整夹持主板的位置间距,操作人员一手扣住提拉板向上提拉,定位插杆受力上移脱离下方的定位孔,此时拨动边滑套,夹持主板连同边滑套即可同时在工型轨上滑动,当调整到合适的位置间距时,松开提拉板,在复位弹簧的牵拉下,定位插杆贯穿边滑套的顶部并延伸进定位孔中,夹持主板连同边滑套的位置即被固定,实现了便于调整位置和间距的功能;

11、(2)通过设置有夹持主板、定位板、弧口橡胶夹持板、定位螺栓和定位螺孔,使用时,根据瓶身的高度粗细,可以调整弧口橡胶夹持板的高度和上下间距,将定位螺栓拧松抽出后,再将定位板贴合在夹持主板对应高度处,重新打入定位螺栓,定位螺栓卡入定位螺孔,弧口橡胶夹持板位置即被固定,两组弧口橡胶夹持板用同样方式安装,即可控制其上下间距,能适应不同规格的瓶身,实现了弧口板间距位置可调的功能;

12、(3)通过设置有高度限位孔、方形滑套和锁定手轮,使用时,根据灌装生产线传送带的实际高度,可以灵活调整固定箱体的高度,在调整高度时,由两组操作人员各站一侧托住固定箱体,接着拧松锁定手轮,锁定手轮脱离高度限位孔,固定箱体即失去限制,此时拖动固定箱体使其到达合适高度后,再次拧紧锁定手轮,锁定手轮卡入高度限位孔,方形滑套和方形支撑杆之间的相对位置即被固定,设备高度也就同步被固定,实现了灵活调整设备高度的功能。

技术特征:

1.负压灌装机用定位结构,包括底部安装板(1),其特征在于:所述底部安装板(1)顶部的四个拐角处分别竖向固定连接有方形支撑杆(2),所述方形支撑杆(2)的一端之间设置有固定箱体(3),所述固定箱体(3)的顶部横向安装有三组气缸(4),所述气缸(4)的一侧固定连接有工型轨(5),所述工型轨(5)的外部套接有多组边滑套(6),所述边滑套(6)的一侧固定连接有夹持主板(11),所述夹持主板(11)一侧的内部设置有多组定位螺孔(15),所述夹持主板(11)的一侧安装有两组定位板(12),所述定位板(12)一侧的顶部固定连接有弧口橡胶夹持板(13),所述固定箱体(3)前后两端的中间位置处分别固定连接有方形滑套(17),所述边滑套(6)的顶端设置有便于调整夹持位置和间距结构;

2.根据权利要求1所述的负压灌装机用定位结构,其特征在于:所述边滑套(6)内部的形状尺寸和工型轨(5)外部的形状尺寸相匹配,所述边滑套(6)可以沿着定位插杆(7)的外部前后位移。

3.根据权利要求1所述的负压灌装机用定位结构,其特征在于:所述定位插杆(7)的底端贯穿边滑套(6)的内部并延伸进工型轨(5)的内部,所述定位插杆(7)可以沿着边滑套(6)的顶端上下移动。

4.根据权利要求1所述的负压灌装机用定位结构,其特征在于:所述弧口橡胶夹持板(13)关于底部安装板(1)的垂直中心线对称分布。

5.根据权利要求1所述的负压灌装机用定位结构,其特征在于:所述定位板(12)一侧的底部插接有两组定位螺栓(14),所述定位螺栓(14)贯穿定位板(12)的内部并延伸进定位螺孔(15)的内部,所述定位螺孔(15)呈等间距排列。

6.根据权利要求1所述的负压灌装机用定位结构,其特征在于:所述方形滑套(17)的一端插接有锁定手轮(18),所述方形支撑杆(2)一端的内部设置有多组高度限位孔(16),所述方形滑套(17)的内部尺寸和方形支撑杆(2)的外部尺寸相匹配,所述方形滑套(17)可以沿着方形支撑杆(2)的外部上下位移。

技术总结

本技术公开了负压灌装机用定位结构,包括底部安装板,所述方形支撑杆的一端之间设置有固定箱体,所述固定箱体的顶部横向安装有三组气缸,所述边滑套的顶端设置有便于调整夹持位置和间距结构。该负压灌装机用定位结构通过设置有边滑套、定位插杆、提拉板、复位弹簧和定位孔,使用时,操作人员一手扣住提拉板向上提拉,定位插杆受力上移脱离下方的定位孔,此时拨动边滑套,夹持主板连同边滑套即可同时在工型轨上滑动,当调整到合适的位置间距时,松开提拉板,在复位弹簧的牵拉下,定位插杆贯穿边滑套的顶部并延伸进定位孔中,实现了便于调整位置和间距的功能,解决的是装置不具备便于调整位置和间距的功能的问题。

技术研发人员:刘立军

受保护的技术使用者:史达德药业(北京)有限公司

技术研发日:20230606

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!