一种储液桶全自动充填装置及控制方法与流程

本发明涉及一种储液桶全自动充填装置及控制方法,属于化学品充填领域。

背景技术:

1、随着技术创新发展,电子化学品的应用领域不断扩大,伴随国内半导体电子等产业链发展迅速,而电子化学品的应用更是涉及到了各个产业。在大规模集成电路(ic)制造中需要使用大量高纯度电子级化学品药液,如rca清洗,湿式蚀刻,光刻胶等。随着ic制程技术的不断进步,对高纯电子级化学品生产分装设备也提出了更高的需求。

2、目前在化学品生产过程中,需要对桶充填分装药液,根据实际使用状态,一般分为4l、20l、200l、1000l以及槽车这五大类,且200l桶是目前市面运用最多且最广泛的一种,目前市面上现有的200l桶桶口定位通常采用人工核对桶口位置,但,此种方式安全性具有一定的操作风险性,在对桶口时会有误差在,尤其是在前期操作时尤为明显,经常充填机构撞到桶口上,导致枪头变形需更换,且人力成本高。

3、为了解决上述问题,申请人于2023年7月20日申请了一种适用于200l酸桶的全自动充填系统及方法(中国专利第202310896630.0号),该全自动充填系统主要包括触摸屏操作面板、电动滚筒线、仪电控制室、相机定位显示屏、自动锁盖机区域、自动开盖锁盖机构、精定位相机、粗定位相机、抱桶转桶机构、六轴机械手臂和充填枪放置工位等;其能够减少整个充填流程过程中的人工介入环节,提高整个充填流程的效率,并提高了可靠性和安全性。但是,此种桶口定位方式需要在桶顶部布置机械结构,运动执行部件多,且都在桶口上方运动,容易产生环境颗粒,导致设备内环境颗粒无法控制,无法满足高洁净度化学溶液的充填封装需求,而且桶在使用过程中,会存在被夹持变形的情形,导致转桶时寻找桶口定位难以完成。

技术实现思路

1、本发明的目的在于提供一种储液桶全自动充填装置及控制方法,其避免了定位机构夹持储液桶发生变形导致桶口难以定位,实现了自动化快速定位桶口,避免人工参与。

2、为达到上述目的,本发明提供如下技术方案:一种储液桶全自动充填装置,包括:

3、传送线,用于将所述储液桶输送至指定位置,包括机架、若干设置在所述机架上的滚筒及驱动若干所述滚筒转动的动力件,相邻两个所述滚筒之间形成有间隙;

4、充填机构,于所述指定位置对储液桶进行充填药液;

5、识别机构,拍摄所述传送线上的储液桶的桶顶照片并获得所述储液桶所需要旋转的偏转角度;

6、定位机构,设置在所述机架上的指定位置处且位于所述滚筒下方,所述定位机构与所述识别机构信号连接,所述定位机构包括顶升结构和设置在所述顶升结构上的旋转结构;在所述顶升结构驱动下,所述旋转结构通过所述间隙于高度方向在第一位置和第二位置间移动;

7、其中,所述旋转结构处于第一位置,所述旋转结构位于所述滚筒的上表面的下方;

8、所述旋转结构处于第二位置,所述旋转结构从所述间隙内突出所述滚筒的上表面,且抵持所述储液桶的下表面,并将所述储液桶的下表面与所述滚筒分离,所述旋转结构可根据所述偏转角度驱动所述储液桶转动。

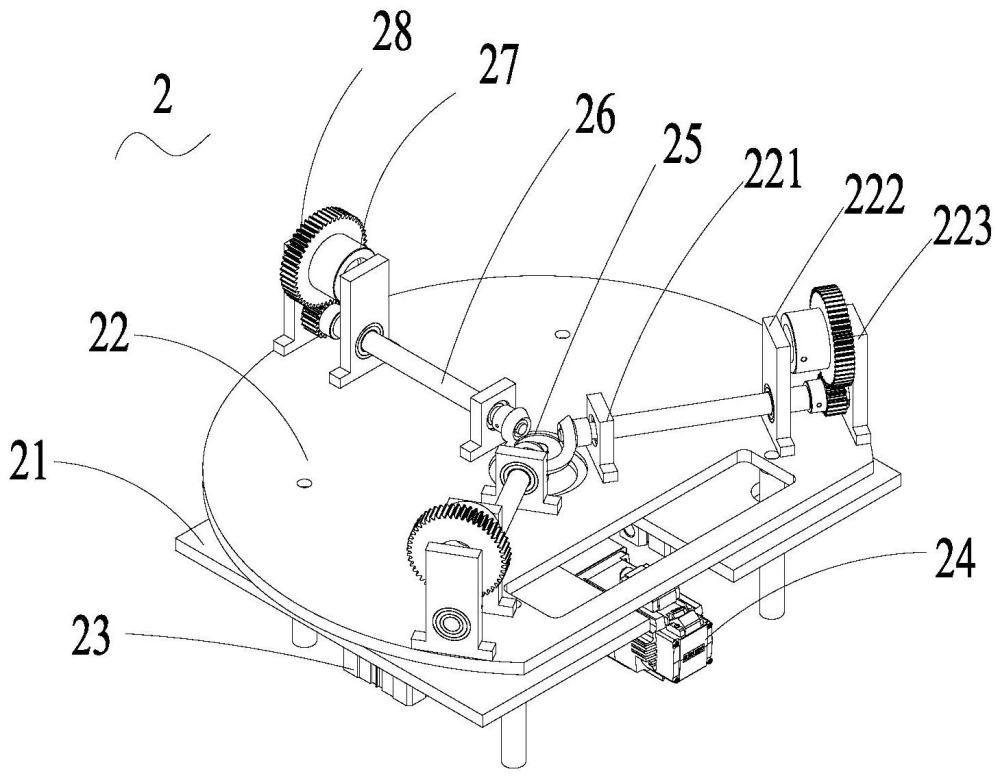

9、进一步地,所述旋转结构包括至少三个转动件和驱动至少三个所述转动件转动的驱动件,至少三个所述转动件分布在至少两个所述间隙处,所述旋转结构处于第二位置,所述转动件抵持在所述储液桶的下表面,以将所述储液桶与所述滚筒分离,所述转动件在所述驱动件的驱动下带动所述储液桶转动。

10、进一步地,所述转动件为滚轴,所述驱动件通过传动杆与所述滚轴啮合连接。

11、进一步地,所述滚轴设置有三组,三组所述滚轴呈等边三角形布置,其中之一所述滚轴设置在一个所述间隙处,其余所述滚轴设置在另一所述间隙处,所述驱动件设置在等边三角形的中心点位置,所述驱动件与所述传动杆之间通过斜齿轮啮合连接。

12、进一步地,所述旋转机构还包括至少三个抵靠件,至少三个抵靠件与至少三个所述转动件呈一对一分布在至少两个所述间隙处,所述旋转结构处于第二位置,所述抵靠件环绕分布在所述储液桶的桶壁的周侧。

13、进一步地,每个所述转动件与其对应的所述抵靠件同轴连接,所述驱动件上设置有与所述抵靠件实现力传递的传动轮。

14、进一步地,所述抵靠件与传动轮齿啮合连接。

15、进一步地,所述顶升结构包括顶升组件,所述顶升组件包括固定基座、设置在所述固定基座上方的顶升平板及驱动所述顶升平板升降的顶升气缸,所述旋转结构设置在所述顶升平板上。

16、进一步地,所述顶升结构还包括导向组件,所述导向组件包括固定在所述顶升平板下表面的导向杆和对应设置在所述固定基座上的导向孔。

17、本申请还提供一种应用在如上述任一项所述储液桶全自动充填装置的控制方法,所述控制方法包括如下步骤:

18、获取储液桶移动到指定位置的信息;

19、控制定位机构移动至第二位置;

20、获取传送线上储液桶的实时桶顶照片,将实时桶顶照片与预设桶顶照片比对,计算所述实时桶顶照片与预设桶顶照片之间的在旋转方向上的偏差角度;

21、根据所述偏差角度控制所述定位机构驱动所述储液桶旋转;

22、再次获取储液桶的当前桶顶照片,并根据预设桶顶照片计算当前桶顶照片的当前偏差角度,若当前偏差角度为零,则控制所述定位机构移动至第一位置,控制充填机构对所述储液桶充填药液;

23、若当前偏差角度不为零,则再次根据新的偏差角度控制所述定位机构驱动所述储液桶转动,直至所获得的当前桶顶照片与预设桶顶照片之间的当前偏差角度为零后,则控制所述定位机构移动至第一位置后,控制所述充填机构对所述储液桶充填药液。

24、本发明的有益效果在于:本申请通过在传送线的滚筒下方设置定位机构,利用定位机构抵持在储液桶的底部,并根据识别机构计算的偏差角度控制储液桶进行旋转以调整桶口位置,从而使储液桶与充填机构匹配,实现了自动化充填药液过程,避免了人工参与,同时,通过将定位机构抵持储液桶的底部,避免了夹持储液桶的中上部导致储液桶发生变形,从而影响桶口定位,提高了桶口定位效率,此外,将用于调整储液桶偏差角度的定位机构设置在储液桶下方,减少了桶口上方需要设置的运动执行部件,减少了装置内于桶口上方的环境颗粒,满足了高洁净度化学溶液的充填封装需求。

25、本申请还提供一种控制方法,通过该控制方法实现了对储液桶自动化充填,有效提高了充填工作效率,提高了充填的安全性。

26、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

技术特征:

1.一种储液桶全自动充填装置,其特征在于,包括:

2.如权利要求1所述的储液桶全自动充填装置,其特征在于,所述旋转结构包括至少三个转动件和驱动至少三个所述转动件转动的驱动件,至少三个所述转动件分布在至少两个所述间隙处,所述旋转结构处于第二位置,所述转动件抵持在所述储液桶的下表面,以将所述储液桶与所述滚筒分离,所述转动件在所述驱动件的驱动下带动所述储液桶转动。

3.如权利要求2所述的储液桶全自动充填装置,其特征在于,所述转动件为滚轴,所述驱动件通过传动杆与所述滚轴啮合连接。

4.如权利要求3所述的储液桶全自动充填装置,其特征在于,所述滚轴设置有三组,三组所述滚轴呈等边三角形布置,其中之一所述滚轴设置在一个所述间隙处,其余所述滚轴设置在另一所述间隙处,所述驱动件设置在等边三角形的中心点位置,所述驱动件与所述传动杆之间通过斜齿轮啮合连接。

5.如权利要求2所述的储液桶全自动充填装置,其特征在于,所述旋转机构还包括至少三个抵靠件,至少三个抵靠件与至少三个所述转动件呈一对一分布在至少两个所述间隙处,所述旋转结构处于第二位置,所述抵靠件环绕分布在所述储液桶的桶壁的周侧。

6.如权利要求5所述的储液桶全自动充填装置,其特征在于,每个所述转动件与其对应的所述抵靠件同轴连接,所述驱动件上设置有与所述抵靠件实现力传递的传动轮。

7.如权利要求6所述的储液桶全自动充填装置,其特征在于,所述抵靠件与传动轮齿啮合连接。

8.如权利要求1所述的储液桶全自动充填装置,其特征在于,所述顶升结构包括顶升组件,所述顶升组件包括固定基座、设置在所述固定基座上方的顶升平板及驱动所述顶升平板升降的顶升气缸,所述旋转结构设置在所述顶升平板上。

9.如权利要求8所述的储液桶全自动充填装置,其特征在于,所述顶升结构还包括导向组件,所述导向组件包括固定在所述顶升平板上的导向杆和对应设置在所述固定基座上的导向孔。

10.一种应用在如权利要求1至9项中任一项所述储液桶全自动充填装置的控制方法,其特征在于,所述控制方法包括如下步骤:

技术总结

本申请涉及一种储液桶全自动充填装置及控制方法,其通过在传送线的滚筒下方设置定位机构,利用定位机构抵持在储液桶的底部,并根据识别机构计算的偏差角度控制储液桶进行旋转以调整桶口位置,从而使储液桶与充填机构匹配,实现了自动化充填药液过程,避免了人工参与,同时,通过将定位机构抵持储液桶的底部,避免了夹持储液桶的中上部导致储液桶发生变形,从而影响桶口定位,提高了桶口定位效率,此外,将用于调整储液桶偏差角度的定位机构设置在储液桶下方,减少了桶口上方需要设置的运动执行部件,减少了装置内于桶口上方的环境颗粒,满足了高洁净度化学溶液的充填封装需求。

技术研发人员:孙伟伟,林裕哲,任阳阳,匡志虎

受保护的技术使用者:苏州冠礼科技有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!