超低温液体储运容器的制作方法

本发明涉及低温液体的储运设备,特别涉及一种超低温液体储运容器。

背景技术:

1、随着科学技术的进步,液氮、液氧、液氩等低温液体在工业、医疗、航天和日常生活中的使用越来越频繁。储存该类低温液体的设备通常由内容器、外壳、真空夹层以及管路系统等组成。低温容器的保温效果与夹层真空度和夹层绝热材料本身绝热性能息息相关。对于﹣160℃以下、﹣196℃以上的低温液体来说,现有的储存容器中采用的高真空多层绝热或真空粉末绝热的绝热型式基本可以满足其对绝热性能要求。但对于液氢、液氦类沸点低、汽化潜热小的超低温液体而言,采用上述两种绝热型式的保温效果往往不如人意,因为日蒸发率会非常高,液体储存时间很短。因此用来盛装这类液体的容器通常会在真空夹层空间设置液氮冷屏,形成一道低温屏障,阻碍外部热量入侵内容器。以此降低内容器超低温介质的损耗,减少介质的蒸发量,实现超低温介质在低压状态下的长时间储存。

2、低温冷屏通常采用端部液氮容器屏,即将冷源容器放置于夹层一端,并与筒状结构的金属屏的开口端连接,将储存低温液体的内胆包裹在金属屏和冷源容器之间,利用冷源容器维持金属屏近端的低温,利用沿金属屏表面延伸设置的冷流体盘管维持金属屏远端的低温,从而阻碍热量侵入内胆,该方案可减轻容器整体重量,降低液氮消耗量。其冷流体盘管从液氮容器下端引出,经循环回路气化为冷氮气后返回冷源容器顶部。但是,随着国际贸易链的延长,以及海运周期需要,上述方式已无法满足要求。

3、以液氦为例,目前对于储运容器有如下需求变化:

4、1、无损储存时间由原来的不超30天提升到45天以上。

5、2、由于海运过程中无法向液氮容器补充液氮,因此需要提高液氮的冷量利用效率,减小液氮每天的消耗量。

6、3、对于液氦容器,除了可以进一步优化绝热性能达到提升维持时间外,提高压力也可以。

7、4、由于储运容器运输周转时间长,重新充装时需要对内容器进行预冷,使用液氦预冷将消耗大量液氦,重新液化成本高,导致储运容器的预冷费用高昂。

8、5、在运输储运容器时,难免因为堆场、港口、船期等因素,导致运输周期超过45天,甚至50天,此时液氦容器内压力达到安全阀开启压力,会有大量氦气排放,经济损失巨大。

技术实现思路

1、本发明的目的在于提供一种储运周期较长的超低温液体储运容器,以解决现有技术中的问题。

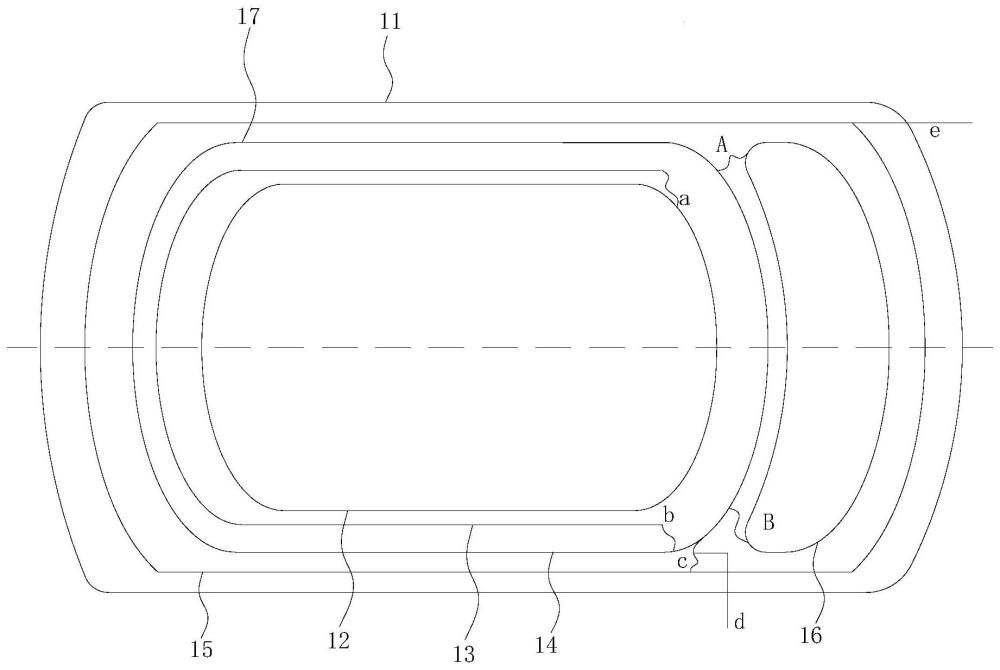

2、为解决上述技术问题,本发明提供一种超低温液体储运容器,包括:

3、外壳、设于所述外壳内的内容器以及间隔设置于所述外壳和所述内容器之间的至少三层冷屏;

4、所述至少三层冷屏包括:

5、内层冷屏,其包括与所述内容器的上部连通的内层冷却管路;

6、至少一中间冷屏,其间隔设置于所述内层冷屏的外周,所述中间冷屏包括与所述内层冷却管路连通的中间冷却管路;

7、外层冷屏,其间隔设置于所述中间冷屏的外周,所述外层冷屏包括与所述中间冷却管路相连通的外层冷却管路,所述外层冷却管路包括连接所述中间冷却管路的第一端,以及远离第一端且与外界相通的第二端。

8、在其中一实施方式中,在所述中间冷屏为多层时,多层所述中间冷屏沿径向间隔设置,多个所述中间冷屏的中间冷却管路由内至外依次连通,位于最内层的所述中间冷屏的冷却管路与所述内层冷却管路连通,位于最外层的所述中间冷屏的冷却管路与所述外层冷却管路连通。

9、在其中一实施方式中,与所述内层冷屏相邻的中间冷屏和所述内层冷屏之间沿径向的距离小于任意相邻的两所述中间冷屏之间沿径向的距离,与所述外层冷屏相邻的中间冷屏和所述外层冷屏之间沿径向的距离大于任意相邻的两所述中间冷屏之间沿径向的距离;和/或,

10、在所述中间冷屏的数量大于二时,相邻两所述中间冷屏之间沿径向的距离由内至外逐渐增大。

11、

12、在其中一实施方式中,所述外层冷屏与所述中间冷屏之间沿径向的间隔大于所述内层冷屏和所述中间冷屏之间沿径向的间隔。

13、在其中一实施方式中,所述内容器与所述内层冷屏之间沿径向的间隔为10~30mm,和/或,所述内层冷屏与所述中间冷屏之间沿径向的间隔为10~30mm,和/或,所述外层冷屏与所述中间冷屏之间沿径向的间隔为10~40mm,和/或,所述外层冷屏与所述外壳之间沿径向的间隔为10~60mm。

14、在其中一实施方式中,所述内容器包括内筒体以及分列于所述内筒体两端的内封头;

15、所述内层冷屏至少覆盖所述内筒体,所述中间冷屏至少覆盖所述内筒体,所述外层冷屏至少覆盖所述内筒体。

16、在其中一实施方式中,所述外层冷却管路上连接有一输出管路,所述输出管路的另一端伸出所述外壳外;

17、所述输出管路上设有减压装置,所述减压装置位于所述外壳外,所述减压装置的开启压力为所述内容器的安全阀压力的60-95%。

18、在其中一实施方式中,所述外层冷却管路以及与之连接的中间冷却管路之间连接有一回收管路,所述回收管路伸出所述外壳;

19、所述回收管路上设有控制阀门,所述控制阀门位于所述外壳外。

20、在其中一实施方式中,所述内层冷却管路、所述中间冷却管路和所述外层冷却管路的材质为铜或不锈钢;

21、所述内容器内储存的超低温液体为液氦或液氢。

22、在其中一实施方式中,所述内层冷却管路以u型、直线或螺旋方式布置,所述中间冷却管路以u型、直线或螺旋方式布置,所述外层冷却管路以u型式或螺旋式布置。

23、在其中一实施方式中,所述超低温液体储运容器还包括:

24、冷源容器,其设于所述外壳内且位于所述内容器轴向的一端,用于储存冷源,所述冷源的沸点高于所述超低温液体;

25、冷源冷屏,其设置于所述内容器和所述外壳之间,所述冷源冷屏包括冷源冷却管路,所述冷源冷却管路由所述冷源容器的下部引出,延伸并引至所述冷源容器的上部。

26、由上述技术方案可知,本发明的优点和积极效果在于:

27、本发明中的该超低温液体储运容器包括外壳、内容器和至少三层冷屏。上述多层冷屏利用内容器内储存的超低温液体气化后的气体而起到隔热作用,可以减小超低温液体的漏热,从而增加超低温液体的储运时间。另外通过超低温气体的回收,形成冷却循环,可以有效降低内容器预冷周期。通过超低温气体的排放,带走内容器吸收的热量,防止内罐超压大量排出超低温液体而造成的巨大经济损失。

技术特征:

1.一种超低温液体储运容器,其特征在于,包括外壳、设于所述外壳内的内容器以及间隔设置于所述外壳和所述内容器之间的至少三层冷屏;

2.根据权利要求1所述的超低温液体储运容器,其特征在于,所述中间冷屏为多层,多层所述中间冷屏沿径向间隔设置,多个所述中间冷屏的中间冷却管路由内至外依次连通,位于最内层的所述中间冷屏的冷却管路与所述内层冷却管路连通,位于最外层的所述中间冷屏的冷却管路与所述外层冷却管路连通。

3.根据权利要求2所述的超低温液体储运容器,其特征在于,与所述内层冷屏相邻的中间冷屏和所述内层冷屏之间沿径向的距离小于任意相邻的两所述中间冷屏之间沿径向的距离,与所述外层冷屏相邻的中间冷屏和所述外层冷屏之间沿径向的距离大于任意相邻的两所述中间冷屏之间沿径向的距离;和/或,

4.根据权利要求1所述的超低温液体储运容器,其特征在于,所述外层冷屏与所述中间冷屏之间沿径向的间隔大于所述内层冷屏和所述中间冷屏之间沿径向的间隔。

5.根据权利要求1所述的超低温液体储运容器,其特征在于,所述内容器与所述内层冷屏之间沿径向的间隔为10~30mm,和/或,所述内层冷屏与所述中间冷屏之间沿径向的间隔为10~30mm,和/或,所述外层冷屏与所述中间冷屏之间沿径向的间隔为10~40mm,和/或,所述外层冷屏与所述外壳之间沿径向的间隔为10~60mm。

6.根据权利要求1所述的超低温液体储运容器,其特征在于,所述内容器包括内筒体以及分列于所述内筒体两端的内封头;

7.根据权利要求1所述的超低温液体储运容器,其特征在于,所述外层冷却管路上连接有一输出管路,所述输出管路的另一端伸出所述外壳外;

8.根据权利要求1所述的超低温液体储运容器,其特征在于,所述外层冷却管路以及与之连接的中间冷却管路之间连接有一回收管路,所述回收管路伸出所述外壳;

9.根据权利要求1所述的超低温液体储运容器,其特征在于,所述内层冷却管路、所述中间冷却管路和所述外层冷却管路的材质为铜或不锈钢;

10.根据权利要求1所述的超低温液体储运容器,其特征在于,所述内层冷却管路以u型、直线或螺旋方式布置,所述中间冷却管路以u型、直线或螺旋方式布置,所述外层冷却管路以u型式或螺旋式布置。

11.根据权利要求1至10中任一项所述的超低温液体储运容器,其特征在于,所述超低温液体储运容器还包括:

技术总结

本发明提供一种超低温液体储运容器,包括外壳、设于外壳内的内容器以及间隔设置于外壳和内容器之间的至少三层冷屏;至少三层冷屏包括:内层冷屏,其包括与内容器的上部连通的内层冷却管路;至少一中间冷屏,其间隔设置于内层冷屏的外周,中间冷屏包括与内层冷却管路连通的中间冷却管路;外层冷屏,其间隔设置于中间冷屏的外周,外层冷屏包括与中间冷却管路相连通的外层冷却管路,外层冷却管路包括连接所述中间冷却管路的第一端,以及远离第一端且与外界相通的第二端。

技术研发人员:海航,罗永欣,周小翔,赵林,刘磊,蒋平安,沈卫东,张云凯

受保护的技术使用者:南通中集能源装备有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!