一种关节角测量装置及测量方法

1.本发明属于测量领域,具体涉及关节角度的测量。

背景技术:

2.关节角度是机器人的一项重要参数,为机器人的控制提供依据。因此,关节角度测量在机器人领域有着重要的作用。现有的关节角度测量主要使用编码器,这种技术现在已经很成熟,但是需要在机器人设计的时候就考虑进去。使用编码器会增大关节的尺寸,使机器人看起来不够协调。同时,编码器只能测量关节角度。

技术实现要素:

3.本发明的目的是为了解决现有技术中存在的缺陷,提供一种无需提前规划、需要测量关节角时可随时安装的测量装置。

4.为了达到上述目的,本发明提供了一种关节角测量装置,包括上套管、下套管、薄膜压力传感器、推动板、线性压缩弹簧、施压板、滑动杆;上套管的内部一端固定所述薄膜压力传感器,另一端与下套管的一端固定相连;线性压缩弹簧设于上套管和下套管内,且一端固定安装施压板,并与薄膜压力传感器相接触;滑动杆一端可自由滑动地伸入下套管内,且通过推动板与线性压缩弹簧的另一端固定相连。

5.进一步的,上套管远离下套管的一端设有安装孔;滑动杆伸出下套管的一端设有安装孔。

6.进一步的,滑动杆与下套管通过直线轴承装配;薄膜压力传感器通过黏粘的方式固定在上套管的内部。

7.进一步的,线性压缩弹簧的两端分别通过卡扣与推动板和施压板固定安装。

8.进一步的,上套管和下套管通过螺纹连接;滑动杆与推动板通过螺纹装配。

9.本发明还提供了采用上述关节角测量装置进行关节角测量的方法,通过将所述关节角测量装置的两端分别可转动地安装在关节角的两个连杆上,通过薄膜压力传感器测定的压力,计算当前线性压缩弹簧的长度,进一步计算关节角测量装置的长度,根据两个安装点至关节轴的长度,利用余弦定理计算关节角度。

10.进一步的,进行关节角测量时,在关节角的两个连杆上设置安装孔,关节角测量装置两端的安装孔内分别装配有轴承,并分别通过螺钉穿过轴承、对应连杆上的安装孔后与螺帽固定。

11.具体的,关节角度可通过以下公式计算得到:

12.13.式中,l1、l2分别为关节角的两个连杆上安装孔至关节轴的距离,l3为关节角测量装置两端安装孔之间的距离,l4为上套管的安装孔至施压板与线性压缩弹簧接触面之间的距离,l5为当前线性压缩弹簧的长度,l6为滑动杆的安装孔到推动板与线性压缩弹簧接触面之间的距离,l

50

为线性压缩弹簧自然伸长状态时的长度,f为薄膜压力传感器测得的压力,k为线性压缩弹簧的弹性系数。

14.本发明相比现有技术具有以下优点:

15.本发明通过薄膜压力传感器测量压缩弹簧施加的弹性力,得到压缩弹簧的长度,从而得到关节角测量装置的长度,进一步地通过余弦定理实现关节角测量,结构简单,无需提前规划。

16.同时线性压缩弹簧的使用,还可以起到储能和提高关节柔顺的作用。

17.本发明实时检测了弹簧的驱动力,为关节动力学模型的构建提供了依据。

附图说明

18.图1为本发明关节角测量装置安装在关节上时的立体图;

19.图2为图1的正视图;

20.图3为图1的右视图;

21.图4为图1的俯视图;

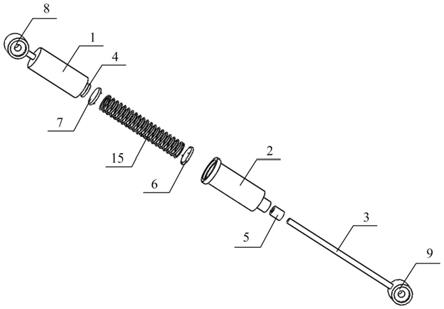

22.图5为本发明关节角测量装置的内部结构分拆示意图;

23.图6为本发明关节角测量装置的安装示意图;

24.图7为本发明关节角测量方法的测量原理示意。

25.图中,1

‑

上套管,2

‑

下套管,3

‑

滑动杆,4

‑

薄膜压力传感器,5

‑

直线轴承,6

‑

推动板,7

‑

施压板,8

‑

上套管安装孔,9

‑

滑动杆安装孔,10

‑

轴承,11

‑

螺钉,12

‑

螺帽,13

‑

连杆一,14

‑

连杆二,15

‑

线性压缩弹簧。

具体实施方式

26.如图1

‑

6所示分别是安装在关节上的本发明的关节角测量装置的立体图、正视图、右视图、俯视图、本发明的关节角测量装置的内部结构示意图和安装示意图。本发明中的关节角测量装置包括上套管1、下套管2、滑动杆3、薄膜压力传感器4、直线轴承5、推动板6、线性压缩弹簧15、施压板7、轴承10、螺钉11和螺帽12。上套管1的一端为安装孔8,通过轴承10、螺钉11和螺帽12安装在连杆一13上,上套管1和连杆一13可以相对转动。在上套管1内部的底部通过黏粘的方式固定有薄膜压力传感器4。上套管1的另一端和下套管2的一端通过螺纹配合安装在一起,下套管2的另一端和滑动杆3通过直线轴承5装配在一起,滑动杆3和下套管2可以发生相对移动。滑动杆3的一端为安装孔9,通过轴承10、螺钉11和螺帽12安装在连杆二14上,滑动杆3和连杆二14可以相对转动。滑动杆3的另一端和推动板6通过螺纹配合安装在一起。线性压缩弹簧15的一端通过卡扣和推动板6固定安装,线性弹簧15的另一端通过卡扣和施压板7固定安装。

27.在关节处于最大可达位置时,安装本发明的关节角测量装置,使施压板7和薄膜压力传感器4接触,但是不产生力。当关节运动时,线性弹簧15被压缩,通过施压板7向薄膜压力传感器4施加力,薄膜压力传感器4测得的弹性力和压缩弹簧15的长度相关,从而可以得

到关节角测量装置的长度,进一步地通过余弦定理实现关节角测量。

28.如图7所示是本发明的关节角测量装置的测量原理示意图。l1为连杆一13上安装孔(即上管套安装孔8)到关节轴的距离,l2为连杆二14上安装孔(即滑动杆安装孔9)到关节轴的距离,l3为当前关节角测量装置从上管套安装孔8到滑动杆安装孔9的距离,l4为从上管套安装孔8到施压板7与线性压缩弹簧15接触面的距离,l5为当前线性压缩弹簧15的长度,l6为从滑动杆安装孔9到推动板6与线性压缩弹簧15接触面的距离,则关节角度θ可由下式求得

[0029][0030]

式中,l

50

为线性压缩弹簧15未施加力时的长度,f为薄膜压力传感器4测得的力,k为线性压缩弹簧15的弹性系数。

技术特征:

1.一种关节角测量装置,其特征在于,包括上套管、下套管、薄膜压力传感器、推动板、线性压缩弹簧、施压板、滑动杆;所述上套管的内部一端固定所述薄膜压力传感器,另一端与下套管的一端固定相连;所述线性压缩弹簧设于上套管和下套管内,且一端固定安装所述施压板,并与薄膜压力传感器相接触;所述滑动杆一端可自由滑动地伸入下套管内,且通过所述推动板与线性压缩弹簧的另一端固定相连。2.根据权利要求1所述的关节角测量装置,其特征在于,所述上套管远离下套管的一端设有安装孔;所述滑动杆伸出下套管的一端设有安装孔。3.根据权利要求2所述的关节角测量装置,其特征在于,所述滑动杆与下套管通过直线轴承装配;所述薄膜压力传感器通过黏粘的方式固定在上套管的内部。4.根据权利要求3所述的关节角测量装置,其特征在于,所述线性压缩弹簧的两端分别通过卡扣与推动板和施压板固定安装。5.根据权利要求4所述的关节角测量装置,其特征在于,所述上套管和下套管通过螺纹连接;所述滑动杆与推动板通过螺纹装配。6.采用权利要求2至5任一所述关节角测量装置进行关节角测量的方法,其特征在于,将所述关节角测量装置的两端分别可转动地安装在关节角的两个连杆上,通过薄膜压力传感器测定的压力,计算所述线性压缩弹簧的长度,进一步计算关节角测量装置的长度,根据两个安装点至关节轴的长度,利用余弦定理计算关节角度。7.根据权利要求6所述的关节角测量的方法,其特征在于,进行关节角测量时,在所述关节角的两个连杆上设置安装孔,所述关节角测量装置两端的安装孔内分别装配有轴承,并分别通过螺钉穿过轴承、对应连杆上的安装孔后与螺帽固定。8.根据权利要求7所述的关节角测量的方法,其特征在于,所述关节角度可通过以下公式计算得到:式中,l1、l2分别为关节角的两个连杆上安装孔至关节轴的距离,l3为关节角测量装置两端安装孔之间的距离,l4为上套管的安装孔至施压板与线性压缩弹簧接触面之间的距离,l5为当前线性压缩弹簧的长度,l6为滑动杆的安装孔到推动板与线性压缩弹簧接触面之间的距离,l

50

为线性压缩弹簧自然伸长状态时的长度,f为薄膜压力传感器测得的压力,k为线性压缩弹簧的弹性系数。9.根据权利要求8所述的关节角测量的方法,其特征在于,所述关节角的两个连杆的安装孔的设置满足以下条件:当关节处于最大可达位置时,所述关节角测量装置的线性压缩弹簧处于自然伸长状态;所述关节角测量装置在关节处于最大可达位置时,安装于关节角的两个连杆对应位置处,并使得施压板和薄膜压力传感器接触,同时薄膜压力传感器测力为零。

技术总结

本发明公开了一种关节角测量装置,包括上套管、下套管、薄膜压力传感器、推动板、线性压缩弹簧、施压板、滑动杆;上套管的内部一端固定所述薄膜压力传感器,另一端与下套管的一端固定相连;线性压缩弹簧设于上套管和下套管内,且一端固定安装施压板,并与薄膜压力传感器相接触;滑动杆一端可自由滑动地伸入下套管内,且通过推动板与线性压缩弹簧的另一端固定相连。本发明通过薄膜压力传感器测量压缩弹簧施加的弹性力,得到压缩弹簧的长度,从而得到关节角测量装置的长度,进一步地通过余弦定理实现关节角测量,结构简单,无需提前规划。无需提前规划。无需提前规划。

技术研发人员:韦中 刘佳 魏李娜 王维西 韦锦宇 孙慧玉

受保护的技术使用者:南京信息工程大学

技术研发日:2021.06.08

技术公布日:2021/9/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1