一种适用于矿区装载设备的位置计算方法与流程

1.本发明属于无人机驾驶技术领域,尤其涉及一种适用于矿区装在设备的位置计算方法。

背景技术:

2.随着自动驾驶技术的不断发展,矿区无人驾驶车辆的普及,但是目前在自动驾驶领域,对于矿用配套车辆与矿用车辆协同作业,没有大量的研究和应用,例如电铲、挖机等。升级和改造矿用装载设备,是提升矿区无人驾驶和矿区协同作业的重要方向。目前,矿用设备定位信息不高,是导致效率底下,甚至人员伤亡的重要原因。因此,装载设备的位置计算的研究,将极大地减少复杂作业环境导致的人员伤亡,也提高了矿用车运行效率和综合效益。

3.装载设备的位置计算是根据当前设备的姿态信息,通过角度传感的数据和设备的本身参数,通过算法计算出被测点与参考点的相对位置,进而得出装载设备的位置参数。目前,主要定位方法有多种一般使用测距法,红外传感器和超声传感器,缺点:第一不能适应复杂的工作环境,例如高温环境,灰尘浓度等,干扰红外传感器的精确度;大角度时红外传感器和超声传感器失灵。第二,上述方法只能解决被测点与参考点的距离信息,无法得到其矢量信息。

技术实现要素:

4.本发明为了解决矿区决装载设备的位置信息,解决装载设备和运载车辆的协同问题,提出一种适用于矿区装在设备的位置计算方法,实时测量多个点的姿态信息,通过算法得出,被测点与参考点的相对位置,得到装载设备的位置信息。

5.本发明的具体技术方案如下:

6.一种适用于矿区装载设备的位置计算方法,包括以下步骤:

7.s1:获取装载设备本身的参数,由装载设备的说明书或实际测量得出主控制器与动臂的距离l1,动臂的长度l2以及斗杆的长度l3;

8.s2:在动臂和斗杆上安装角度传感器,角度传感器获取实时角度数据;

9.s3:根据步骤s2得到的数据计算得出测量点在参考点的坐标系的位置。

10.进一步地,所述步骤s3的具体过程为:

11.s3

‑

1:主控制器初始化,复位动臂和斗杆的位置,初始化角度传感器,记录初始状态;

12.s3

‑

2:动臂和斗杆的状态发生变化,随之化角度传感器测得的角度数据发生变化;

13.动臂和斗杆之间的夹角为α,动臂上的角度传感器的角度数据与垂直方向夹角为α1;斗杆上的角度传感器的角度数据与是垂直方向夹角为α2,与水平方向夹角为β1;其中,α=α1+α2;测量点到动臂转转点的距离为l4;动臂和l4的夹角为β;

14.s3

‑

3:根据l2、l3和α计算l4:

15.s3

‑

4:得出l4,计算出角度β:

16.s3

‑

5:计算得出β2=β

‑

β1;即可得出:

17.l4在水平方向的分量l

4x

=l

4 cosβ2;

18.l4在竖直方向的分量l

4y

=l

4 sinβ2;

19.s3

‑

6:得出以参考点为原点,测量点的相对坐标系为(l

4x

,l

4y

,l1)。

20.进一步地,所述装载设备为2个自由度的铲车或者挖机。

21.本发明的有益效果在于:

22.1.本发明提高了装载设备的智能化程度,降低的人身事故风险,降低了用人成本;

23.2.本发明对于车辆的控制更合理精确,降低了车辆的维护成本,提上了车辆的使用寿命;

24.3.本发明的无人驾驶可连续作业的时间更长,提高了生产效率,为多种设备的协同作业提供支持。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,通过参考附图会更加清楚的理解本发明的特征和优点,附图是示意性的而不应理解为对本发明进行任何限制,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据这些附图获得其他的附图。其中:

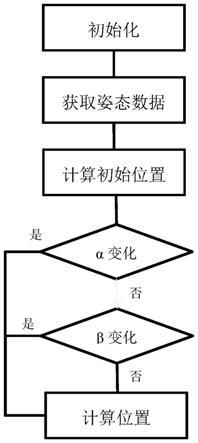

26.图1是本发明的流程图;

27.图2是初始化之后测量点与参考点的位置关系;

28.图3是测量点位置发生偏移之后各个参数的变化,主要是角度值的变化。

具体实施方式

29.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

30.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

31.如图1所示,一种适用于矿区装载设备的位置计算方法,包括以下步骤:

32.s1:获取装载设备本身的参数,由装载设备的说明书或实际测量得出主控制器与动臂的距离l1,动臂的长度l2以及斗杆的长度l3;

33.s2:在动臂和斗杆上安装角度传感器,角度传感器获取实时角度数据;整个斗杆上都可以安装传感器,一般根据实际情况会放在斗杆中心;

34.s3:根据步骤s2得到的数据计算得出测量点在参考点的坐标系的位置。

35.在一些实施方式中,步骤s3的具体过程为:

36.s3

‑

1:主控制器初始化,复位动臂和斗杆的位置,初始化角度传感器,记录初始状态;

37.s3

‑

2:动臂和斗杆的状态发生变化,随之化角度传感器测得的角度数据发生变化;

38.动臂和斗杆之间的夹角为α,动臂上的角度传感器的角度数据与垂直方向夹角为α1;斗杆上的角度传感器的角度数据与是垂直方向夹角为α2,与水平方向夹角为β1;其中,α=α1+α2;测量点到动臂转转点的距离为l4;动臂和l4的夹角为β;

39.s3

‑

3:根据l2、l3和α计算l4:

40.s3

‑

4:得出l4,计算出角度β:

41.s3

‑

5:计算得出β2=β

‑

β1;即可得出:

42.l4在水平方向的分量l

4x

=l

4 cosβ2;

43.l4在竖直方向的分量l

4y

=l

4 sinβ2;

44.s3

‑

6:得出以参考点为原点,测量点的相对坐标系为(l

4x

,l

4y

,l1)。

45.在一些实施方式中,装载设备为2个自由度的铲车或者挖机。

46.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种适用于矿区装载设备的位置计算方法,其特征在于,包括以下步骤:s1:获取装载设备本身的参数,由装载设备的说明书或实际测量得出主控制器与动臂的距离l1,动臂的长度l2以及斗杆的长度l3;s2:在动臂和斗杆上安装角度传感器,角度传感器获取实时角度数据;s3:根据步骤s2得到的数据计算得出测量点在参考点的坐标系的位置。2.根据权利要求1所述的一种适用于矿区装载设备的位置计算方法,其特征在于,所述步骤s3的具体过程为:s3

‑

1:主控制器初始化,复位动臂和斗杆的位置,初始化角度传感器,记录初始状态;s3

‑

2:动臂和斗杆的状态发生变化,随之化角度传感器测得的角度数据发生变化;动臂和斗杆之间的夹角为α,动臂上的角度传感器的角度数据与垂直方向夹角为α1;斗杆上的角度传感器的角度数据与是垂直方向夹角为α2,与水平方向夹角为β1;其中,α=α1+α2;测量点到动臂转转点的距离为l4;动臂和l4的夹角为β;s3

‑

3:根据l2、l3和α计算l4:s3

‑

4:得出l4,计算出角度β:s3

‑

5:计算得出β2=β

‑

β1;即可得出:l4在水平方向的分量l

4x

=l

4 cosβ2;l4在竖直方向的分量l

4y

=l

4 sinβ2;s3

‑

6:得出以参考点为原点,测量点的相对坐标系为(l

4x

,l

4y

,l1)。3.根据权利要求1所述的一种适用于矿区装载设备的位置计算方法,其特征在于,所述装载设备为2个自由度的铲车或者挖机。

技术总结

本发明公开了一种适用于矿区装载设备的位置计算方法,包括获取装载设备本身的参数,由装载设备的说明书或实际测量得出主控制器与动臂的距离L1,动臂的长度L2以及斗杆的长度L3;在动臂和斗杆上安装角度传感器,角度传感器获取实时角度数据;根据步骤S2得到的数据计算得出测量点在参考点的坐标系的位置。通过本发明的技术方案,实时测量多个点的姿态信息,通过算法得出,被测点与参考点的相对位置,得到装载设备的位置信息。本发明为矿区装载设备的位置定位提供技术支撑,实现了矿区无人驾驶和智能装载的联合应用的落地。和智能装载的联合应用的落地。和智能装载的联合应用的落地。

技术研发人员:郭志杰 李帅 麻正 黄立明

受保护的技术使用者:北京踏歌智行科技有限公司

技术研发日:2021.08.19

技术公布日:2021/12/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1