一种船舶建造阶段可调式拼板检验装置及检验方法与流程

1.本发明属于船舶建造技术领域,具体涉及一种船舶建造阶段可调式拼板检验装置及检验方法。

背景技术:

2.船舶建造过程中,大大拼板阶段作为加工阶段的主要阶段之一,其主板板厚差高度对后续分段装配阶段有着很大的影响。

3.船体建造精度是综合性的过程管理,船体设计精度是产品质量的起点,而船体建造是精度管理的关键,辅助性技术工作室精度管理的基础,质量检验是精度管理工作的保证。现有技术中,检验板厚差是通过拼板图了解主板的板厚差方向,在主板拼板阶段将两张或多张主板平放在支架上通过刻度尺或刮板大概确认是否有板厚或者板厚差值,具体板厚差无法准确判断,需要通过钢直尺及直角尺的配合来检验板厚差值是否正确,其检验结果可能出现偏差。同时,当主板焊接完成后,由于焊缝处有焊肉,钢直尺无法检验出是否存在板厚差,也就无法保证主板与主板之间的厚度差均在要求的范围内。在这种情况下就会影响分段制造及后续舾装工作的进行。如果出现板厚不正确的情况,后续需要将焊缝碳爆开,调整板厚差后重新进行焊接,浪费人力、物力,甚至会对主板的生产质量产生严重影响。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种船舶建造阶段可调式拼板检验装置,本发明能够在船舶建造过程中主板拼板阶段检查板厚差方向,可有效提升拼板精度,避免装配作业由于人为失误而导致板厚方向错误的情况,避免后道作业产生二次修割,减少人力、物力、动气能及工时的浪费。此外,本发明还要提供一种船舶建造阶段可调式拼板检验方法。

5.为了实现上述目的,本发采用以下技术方案:

6.本发明的第一方面,提供一种船舶建造阶段可调式拼板检验装置,包括吸附卡尺、高度标尺及紧固机构,所述吸附卡尺的一侧上下贯穿开设有贯穿孔,所述贯穿孔供所述高度标尺通过,所述吸附卡尺的一侧的表面设置有观察窗口,所述高度标尺的表面设置有刻度线,所述高度标尺带有刻度线的端面朝向所述观察窗口的一侧,所述高度标尺与所述吸附卡尺通过紧固机构固定,所述高度标尺与所述吸附卡尺垂直。

7.作为优选的技术方案,所述吸附卡尺的下端均匀设置有固定式吸附磁铁。

8.作为优选的技术方案,所述高度标尺的下端均匀设置有附着式吸附磁铁。

9.作为优选的技术方案,所述附着式吸附磁铁镶嵌设置于所述高度标尺的下端。

10.作为优选的技术方案,所述紧固机构包括紧固螺栓及设置于所述吸附卡尺上的螺纹孔,所述螺纹孔与所述贯穿孔相连通,所述紧固螺栓与所述螺纹孔相匹配。

11.作为优选的技术方案,所述高度标尺的厚度为所述吸附卡尺的厚度的二分之一。

12.作为优选的技术方案,所述高度标尺的宽度小于所述吸附卡尺的宽度。

13.本发明的第二方面,提供一种船舶建造阶段可调式拼板检验方法,包括以下步骤:

14.步骤一、将吸附卡尺固定在主板上,根据焊缝宽度调节吸附卡尺的位置;

15.步骤二、确认吸附卡尺位置后,松开紧固螺栓,使高度标尺可上下移动;

16.步骤三、将高度标尺的底端紧贴焊缝另一侧的主板上,确认附着式吸附磁铁吸附在主板上;

17.步骤四、拧紧紧固螺栓,使高度标尺紧贴吸附卡尺,从观察窗口读取两主板之间的厚度差值。

18.与现有技术相比,本发明具有以下技术效果:

19.本发明结构简单,使用方便,可有效提升主板拼板精度,避免重复拼板及返工情况的发生,减少了人力、物力、动气能及工时的浪费,提高了现场拼板的精度及进度。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

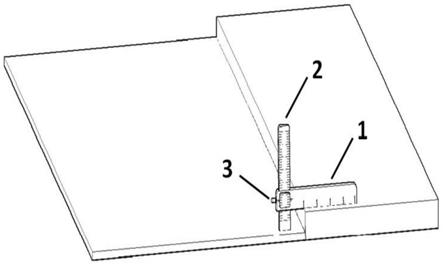

21.图1为本发明可调式拼板检验装置的使用状态图。

22.图2为本发明可调式拼板检验装置的仰视图。

23.图3为本发明可调式拼板检验装置中吸附卡尺的结构示意图。

24.图4为本发明可调式拼板检验装置中高度标尺的结构示意图。

25.图5为本发明可调式拼板检验装置中紧固螺母的结构示意图。

26.其中,附图标记具体说明如下:吸附卡尺1、高度标尺2、紧固螺栓3、螺纹孔4、贯穿孔5、观察窗口6、固定式吸附磁铁7、附着式吸附磁铁8。

具体实施方式

27.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.本实施例提供一种船舶建造阶段可调式拼板检验装置,包括吸附卡尺1、高度标尺2及紧固机构,所述吸附卡尺1的一侧上下贯穿开设有贯穿孔5,所述贯穿孔5供所述高度标尺2通过,所述吸附卡尺1的一侧的表面设置有观察窗口6,所述高度标尺2的表面设置有刻度线,所述高度标尺2带有刻度线的端面朝向所述观察窗口6的一侧,所述高度标尺2与所述吸附卡尺1通过紧固机构固定,所述高度标尺2与所述吸附卡尺1垂直。

29.其中,所述吸附卡尺1的下端均匀设置有固定式吸附磁铁7。

30.其中,所述高度标尺2的下端均匀设置有附着式吸附磁铁8。

31.其中,所述附着式吸附磁铁8镶嵌设置于所述高度标尺2的下端。

32.其中,所述紧固机构包括紧固螺栓3及设置于所述吸附卡尺1上的螺纹孔4,所述螺

纹孔4与所述贯穿孔5相连通,所述紧固螺栓3与所述螺纹孔4相匹配。

33.其中,所述高度标尺2的厚度为所述吸附卡尺1的厚度的二分之一。

34.其中,所述高度标尺2的宽度小于所述吸附卡尺1的宽度。

35.本实施例的工作过程如下:

36.步骤一、将吸附卡尺1固定在主板上,根据焊缝宽度调节吸附卡尺1的位置。

37.步骤二、确认吸附卡尺1位置后,松开紧固螺栓3,使高度标尺2可上下移动。

38.步骤三、将高度标尺2的底端紧贴焊缝另一侧的主板上,确认附着式吸附磁铁8吸附在主板上。

39.步骤四、拧紧紧固螺栓3,使高度标尺2紧贴吸附卡尺1,从观察窗口6读取两主板之间的厚度差值。

40.尽管上述实施例已对本发明作出具体描述,但是对于本领域的普通技术人员来说,应该理解为可以在不脱离本发明的精神以及范围之内基于本发明公开的内容进行修改或改进,这些修改和改进都在本发明的精神以及范围之内。

技术特征:

1.一种船舶建造阶段可调式拼板检验装置,其特征在于,包括吸附卡尺、高度标尺及紧固机构,所述吸附卡尺的一侧上下贯穿开设有贯穿孔,所述贯穿孔供所述高度标尺通过,所述吸附卡尺的一侧的表面设置有观察窗口,所述高度标尺的表面设置有刻度线,所述高度标尺带有刻度线的端面朝向所述观察窗口的一侧,所述高度标尺与所述吸附卡尺通过紧固机构固定,所述高度标尺与所述吸附卡尺垂直。2.如权利要求1所述的一种船舶建造阶段可调式拼板检验装置,其特征在于,所述吸附卡尺的下端均匀设置有固定式吸附磁铁。3.如权利要求1所述的一种船舶建造阶段可调式拼板检验装置,其特征在于,所述高度标尺的下端均匀设置有附着式吸附磁铁。4.如权利要求3所述的一种船舶建造阶段可调式拼板检验装置,其特征在于,所述附着式吸附磁铁镶嵌设置于所述高度标尺的下端。5.如权利要求1所述的一种船舶建造阶段可调式拼板检验装置,其特征在于,所述紧固机构包括紧固螺栓及设置于所述吸附卡尺上的螺纹孔,所述螺纹孔与所述贯穿孔相连通,所述紧固螺栓与所述螺纹孔相匹配。6.如权利要求1所述的一种船舶建造阶段可调式拼板检验装置,其特征在于,所述高度标尺的厚度为所述吸附卡尺的厚度的二分之一。7.如权利要求1所述的一种船舶建造阶段可调式拼板检验装置,其特征在于,所述高度标尺的宽度小于所述吸附卡尺的宽度。8.一种船舶建造阶段可调式拼板检验方法,采用权利要求1-7任一项所述的船舶建造阶段可调式拼板检验装置,包括以下步骤:步骤一、将吸附卡尺固定在主板上,根据焊缝宽度调节吸附卡尺的位置;步骤二、确认吸附卡尺位置后,松开紧固螺栓,使高度标尺可上下移动;步骤三、将高度标尺的底端紧贴焊缝另一侧的主板上,确认附着式吸附磁铁吸附在主板上;步骤四、拧紧紧固螺栓,使高度标尺紧贴吸附卡尺,从观察窗口读取两主板之间的厚度差值。

技术总结

本发明公开了一种船舶建造阶段可调式拼板检验装置及检验方法,所述拼板检验装置包括吸附卡尺、高度标尺及紧固机构,所述吸附卡尺的一侧上下贯穿开设有贯穿孔,所述贯穿孔供所述高度标尺通过,所述吸附卡尺的一侧的表面设置有观察窗口,所述高度标尺的表面设置有刻度线,所述高度标尺带有刻度线的端面朝向所述观察窗口的一侧,所述高度标尺与所述吸附卡尺通过紧固机构固定,所述高度标尺与所述吸附卡尺垂直。本发明结构简单,使用方便,可有效提升主板拼板精度,避免重复拼板及返工情况的发生,减少了人力、物力、动气能及工时的浪费,提高了现场拼板的精度及进度。现场拼板的精度及进度。现场拼板的精度及进度。

技术研发人员:阮弘哲 陈诚 朱忠凯

受保护的技术使用者:沪东中华造船(集团)有限公司

技术研发日:2021.11.19

技术公布日:2022/3/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1