一种多参数可控导热系数测试系统和方法与流程

本发明涉及导热系数测试,尤其涉及一种多参数可控导热系数测试系统和方法。

背景技术:

1、柔性隔热材料具备较好的高温隔热性能和较低的密度,具有广泛的应用前景,柔性隔热材料使用温度范围广,使用环境温度梯度大。

2、现有的隔热材料导热系数测试方法(例如gb/t 10295热流计法,其典型设备为ta公司的fox系列导热仪;gb/t 10294保护热板法,其典型设备为耐驰公司的ghp456导热仪;yb/t 4130水流量平板法,典型设备为洛阳耐火材料研究院的pbd系列导热仪等)由于设备和原理不同,测试准确度和测量温度范围各有区别。现有技术中,为保证样品和加热体充分接触,通常加热板会对样品施加一定的压力,不同方法甚至不同设备对样品施加的压强不同,会导致样品的变形量不同,产生较大的厚度变化,从而对导热系数的测量结果产生较大的误差。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种多参数可控导热系数测试系统和方法,用以解决现有的测试系统测得的导热系数误差大以及无法控制样品变形量的问题。

2、一方面,本发明实施例提供了一种多参数可控导热系数测试系统,包括加热系统、加载系统、测量系统和真空系统;

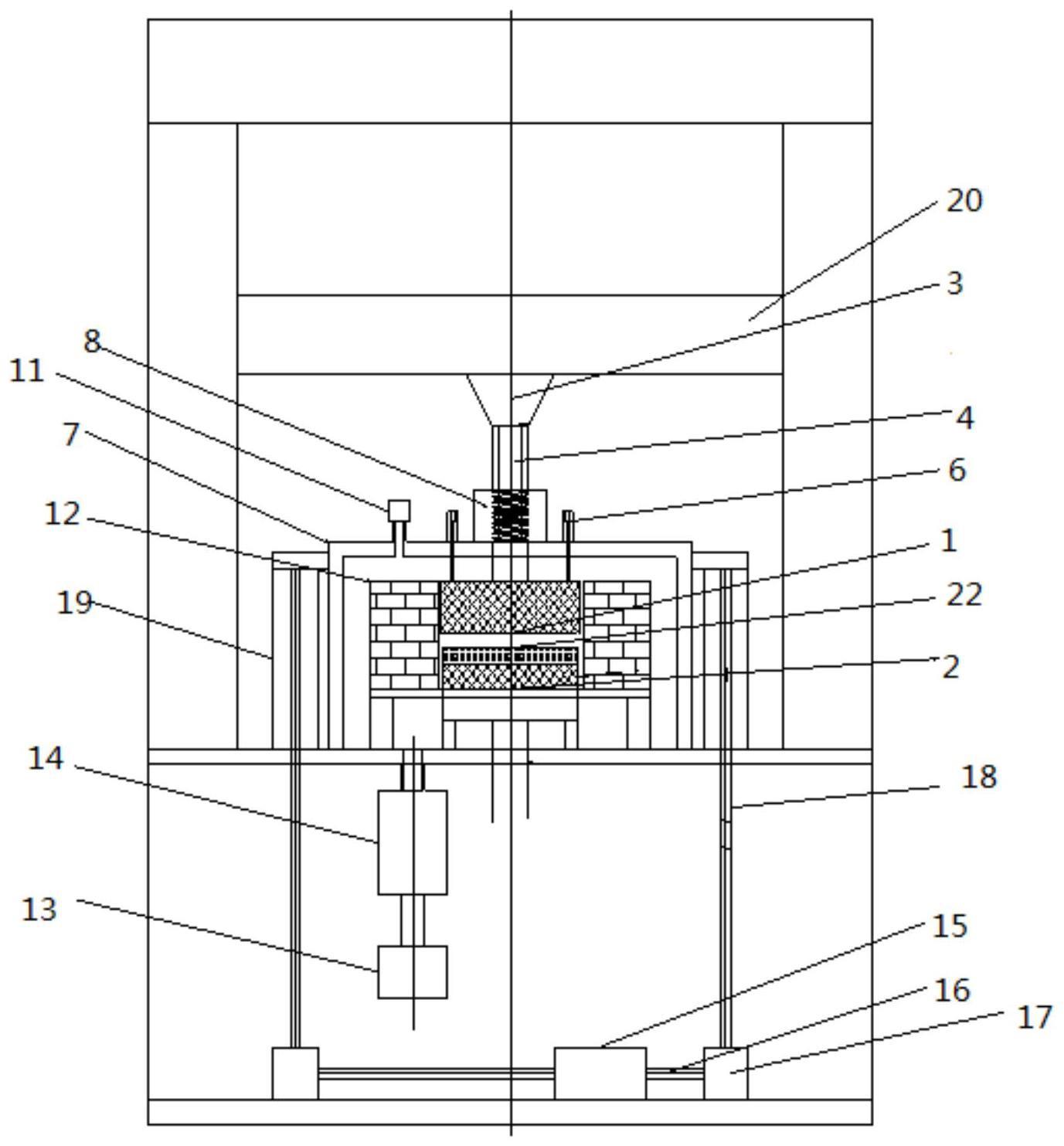

3、所述加热系统包括上加热板和下加热板,所述加载系统包括自上而下依次连接的加载头和加载柱,所述测量系统包括压力传感器和位移传感装置,所述真空系统包括真空腔;

4、所述上加热板与下加热板设置在所述真空腔中,所述上加热板位于下加热板的上方,所述加载头位于所述真空腔的上方,所述加载柱一端穿过所述真空腔的上壁与上加热板连接,所述压力传感器位于加载头上,所述位移传感装置包括自上而下依次连接的位移传感器和顶杆,所述位移传感器位于真空腔的上方,所述顶杆一端穿过所述真空腔的上壁与上加热板连接。

5、优选地,所述加载系统还包括弹簧,所述加载柱包括上加载柱和下加载柱,所述上加载柱的上端与加载头连接,所述下加载柱的下端穿过真空腔的上壁与所述上加热板连接,所述上加载柱的下端与所述下加载柱的上端套设有所述弹簧,所述弹簧的上端与所述上加载柱的下端的外周相连,所述弹簧的下端与所述下加载柱的上端的外周相连。

6、优选地,所述加载系统还包括加载装置抬升机构,所述加载装置抬升机构设置在所述加载头的上方并与加载头相连。

7、优选地,所述测量系统还包括热电偶,所述热电偶穿透上加热板与样品的上表面接触,所述热电偶穿透下加热板与样品的下表面接触。

8、优选地,所述测量系统还包括热流测量装置,所述热流测量装置设置在所述下加热板的上表面。

9、优选地,所述测量系统还包括真空计,所述真空计位于所述真空腔的外部,并与所述真空腔的内部连通。

10、优选地,所述真空腔内设置有隔热层,所述隔热层围成一个隔热腔,所述上加热板和下加热板位于所述隔热腔中。

11、优选地,所述真空系统还包括机械泵和/或分子泵,所述机械泵和/或分子泵与所述真空腔的内部连通。

12、优选地,所述多参数可控导热系数测试系统还包括抬升系统,所述抬升系统包括电机、横杆、两个直角转换头、两个丝杆和两个真空腔抬升机构,所述真空腔抬升机构分别设置在所述真空腔的两侧并与真空腔相连,所述横杆的两端分别通过直角转换头与所述丝杆连接,所述丝杆分别与真空腔抬升机构相连。

13、另一方面,本发明还提供了一种多参数可控导热系数测试方法,采用本发明的多参数可控导热系数测试系统,该多参数可控导热系数测试方法包括:

14、(a)调节好样品状态,记录初始厚度;并将上加热板和下加热板接触时的位移传感器的数值设置为零;

15、(b)通过真空腔抬升机构抬升真空腔,同时通过加载装置抬升机构抬升上加热板,将样品放置在下加热板上;

16、(c)降下真空腔和上加热板,设定真空腔的真空度和上加热板的温度,通过加载系统对样品加载压力,通过压力传感器和位移传感装置测量出不同压力下的样品厚度,记录压力与样品厚度的曲线;

17、(d)设定厚度或压力值,设定热导率测试升温曲线,控制升温,记录温度、厚度、热流信息;

18、(e)待样品上下表面的温度稳定后,取一段稳定值的平均温度差、厚度和热流,计算导热系数。

19、与现有技术相比,本发明至少可实现如下有益效果之一:

20、1、本发明的系统通过位移传感装置可以原位测得并监控样品的厚度及其变形量;具有加载系统,通过加载系统可以对样品进行加压和卸压,随时调整加载于样品表面的压力,并通过压力传感器监控压力变化;可以同时测量柔性材料的压力与位移的关系。

21、2、上下加热板可进行控温,即可实现样品在某一恒定温度下的压缩变形测量,也可实现样品在某一温度梯度、真空度及气氛下的压缩变形测量;也可通过程序控制,模拟材料在实际工况下的压缩变形及导热系数随温度、压力、气压等的变化情况。也可固定某一参数同时改变其他参数,观察材料的性能变化(如固定气压,根据实际工况,同时改变加载压力和温度,记录样品的厚度变化等)。

22、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

技术特征:

1.一种多参数可控导热系数测试系统,其特征在于,包括加热系统、加载系统、测量系统和真空系统;

2.根据权利要求1所述的多参数可控导热系数测试系统,其特征在于,所述加载系统还包括弹簧(8),所述加载柱(4)包括上加载柱(401)和下加载柱(402),所述上加载柱(401)的上端与加载头(3)连接,所述下加载柱(402)的下端穿过真空腔(7)的上壁与所述上加热板(1)连接,所述上加载柱(401)的下端与所述下加载柱(402)的上端套设有所述弹簧(8),所述弹簧(8)的上端与所述上加载柱(401)的下端的外周相连,所述弹簧(8)的下端与所述下加载柱(402)的上端的外周相连。

3.根据权利要求2所述的多参数可控导热系数测试系统,其特征在于,所述加载系统还包括加载装置抬升机构(20),所述加载装置抬升机构(20)设置在所述加载头(3)的上方并与加载头(3)相连。

4.根据权利要求1所述的多参数可控导热系数测试系统,其特征在于,所述测量系统还包括热电偶(9),所述热电偶(9)穿透上加热板(1)与样品的上表面接触,所述热电偶(9)穿透下加热板(1)与样品的下表面接触。

5.根据权利要求4所述的多参数可控导热系数测试系统,其特征在于,所述测量系统还包括热流测量装置(10),所述热流测量装置(10)设置在所述下加热板(2)的上表面。

6.根据权利要求5所述的多参数可控导热系数测试系统,其特征在于,所述测量系统还包括真空计(11),所述真空计(11)位于所述真空腔(7)的外部,并与所述真空腔(7)的内部连通。

7.根据权利要求1所述的多参数可控导热系数测试系统,其特征在于,所述真空腔(7)内设置有隔热层(12),所述隔热层(12)围成一个隔热腔,所述上加热板(1)和下加热板(2)位于所述隔热腔中。

8.根据权利要求1所述的多参数可控导热系数测试系统,其特征在于,所述真空系统还包括机械泵(13)和/或分子泵(14),所述机械泵(13)和/或分子泵(14)与所述真空腔(7)的内部连通。

9.根据权利要求1所述的多参数可控导热系数测试系统,其特征在于,所述多参数可控导热系数测试系统还包括抬升系统,所述抬升系统包括电机(15)、横杆(16)、两个直角转换头(17)、两个丝杆(18)和两个真空腔抬升机构(19),所述真空腔抬升机构(19)分别设置在所述真空腔(7)的两侧并与真空腔(7)相连,所述横杆(16)的两端分别通过直角转换头(17)与所述丝杆(18)连接,所述丝杆(18)分别与真空腔抬升机构(19)相连。

10.一种多参数可控导热系数测试方法,其特征在于,采用权利要求1-9所述的多参数可控导热系数测试系统,该多参数可控导热系数测试方法包括:

技术总结

本发明涉及一种多参数可控导热系数测试系统和方法,属于导热系数测试技术领域,解决现有的测试系统测得的导热系数误差大以及无法控制样品变形量的问题。该测试系统包括加热系统、加载系统、测量系统和真空系统;加热系统包括上加热板和下加热板,加载系统包括加载头和加载柱,测量系统包括压力传感器和位移传感装置,真空系统包括真空腔;上加热板与下加热板设置在真空腔中,上加热板位于下加热板的上方,加载头位于所述真空腔的上方,加载柱穿透所述真空腔的上壁将加载头与上加热板连接,压力传感器位于加载头上,位移传感装置包括顶杆和位移传感器,位移传感器位于真空腔的上方,顶杆穿透所述真空腔的上壁将所述位移传感器与上加热板连接。实现灵活控制样品变形量和准确测量导热系数。

技术研发人员:吴宪,王阳,原涛,彭广瑞,张蕾,高增华,张昊

受保护的技术使用者:航天特种材料及工艺技术研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!