一种联动扭震解卡器扭矩测试试验装置及方法与流程

本发明属于测井试验装置,具体涉及一种联动扭震解卡器扭矩测试试验装置及方法。

背景技术:

1、在钻井作业中,由于地质构造复杂、技术措施不当以及泥浆、管柱、井眼等各种原因,测井仪器时常遇阻遇卡。卡钻对钻井工作影响很大,危害也很深,如果处理不当,不仅消耗时间长,损失钻进进尺,而且可能使事故恶化,甚至造成油气井报废。

2、井下震击器是解除卡钻的有效工具。现有技术中,从市场上采购的井下震击器在井下能够达到多大的震击力,以及震击能够产生的位移均无法测量。相同规格的震击器实际所能产生的震击力差异有时比较大,不经过试验无法标定。尤其是测井仪器在不同遇卡力的情况下,井下震击器能够达到的实际震击解卡吨位,以及震击能够产生的实际位移更无法测量。无法定量评估井下震击器的解卡效果,不能为现场应用提供准确依据。

3、为此,申请号cn202010315615.9的发明专利涉及一种井下震击器的地面模拟试验方法,依次包括如下步骤:⑴组装试验台架;⑵在井下震击器的上端旋接试验上接头,将井下震击器吊起;⑶井下震击器沿上支撑板中心孔下行,直至试验上接头的上部大端座在上支撑板上,卸掉吊具;⑷在井下震击器的下端依次旋接试验下接头、测力传感器和拉杆;⑸在拉杆中段套装推力轴承,在拉杆的下部旋接拉杆螺母,拉杆螺母使推力轴承抵靠在下支撑板的下方;⑹转动拉杆螺母,记录下测力传感器所测到的预紧力大小;⑺启动井下震击器,测力传感器测出井下震击器瞬间产生的震击力,减去预紧力后得到井下震击器的震击解卡吨位。但该方法仅适用于轴向或上或下的单方向强烈振击力的井下震击器的模拟测量平台。

4、目前市面上还没有测量扭力这种试验台。

技术实现思路

1、为了向扭力震击器提供轴向推力,且使被测工具在被加持时保证工具的运动自由度,本发明的目的一是提供一种联动扭震解卡器扭矩测试试验装置;目的二是提供一种联动扭震解卡器扭矩测试方法。

2、为实现上述目的,本发明采用如下的技术方案:

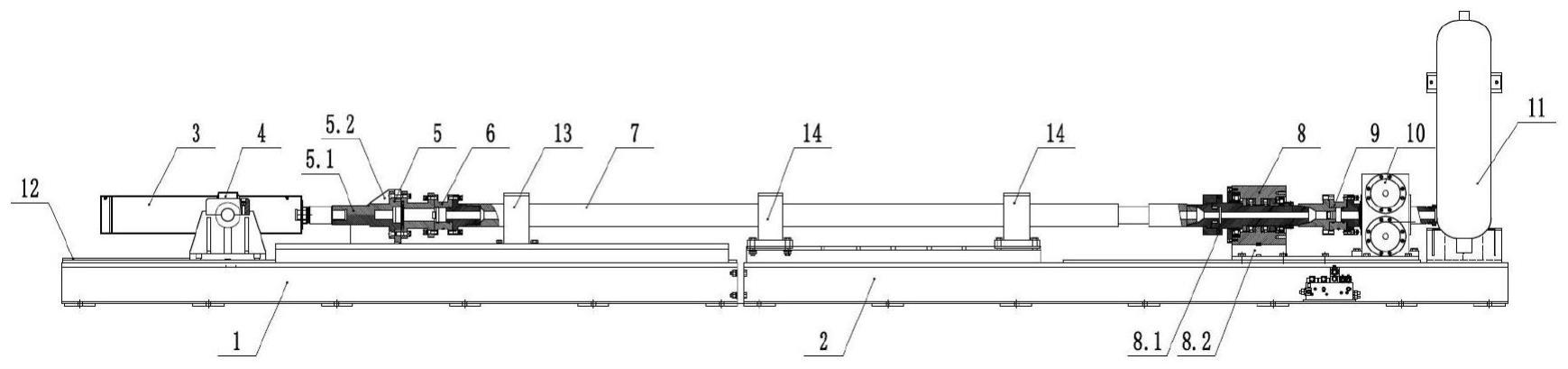

3、一种联动扭震解卡器扭矩测试试验装置,底座a、底座b、油缸支架、阻扭支架、阻推支架及摆动油缸,

4、所述底座a与底座b固定连接,且底座a上设有导轨,油缸支架固定于底座a上,油缸支架上设有主推油缸,主推油缸的液压杆端与阻扭支架连接,阻扭支架底部固定在导轨上,并可沿导轨往复滑动,阻扭支架的另一端连接被测工件,被测工件的另一端与阻推支架连接,阻推支架固定连接于底座b上,且阻推支架的另一端连接摆动油缸。

5、进一步地,所述被测工件通过连接法兰与阻扭支架连接,且阻扭支架、连接法兰及被测工件的中轴线位于同一条直线上。

6、进一步地,所述阻扭支架包括阻扭中心杆和阻扭支架本体,所述阻扭中心杆通过法兰与阻扭支架本体连接,且阻扭中心杆的前端连接主推油缸的液压杆,阻扭中心杆的后端连接被测工件。

7、进一步地,所述底座a上滑动连接有第一定心支架,第一定心支架可沿所述导轨左右滑动,所述被测工件与第一定心支架固定连接。

8、进一步地,所述底座b上间隔地设置有若干第二定心支架,被测工件与第二定心支架固定连接。

9、进一步地,所述阻推支架通过过载法兰与摆动油缸相连。阻推支架与过载法兰为剪切螺栓螺纹固定,当安装不同数量剪切螺栓时,会有不同过载载荷;剪切螺栓的材质优选铜或尼龙棒,当扭矩超过过载载荷时,剪切螺栓断裂,起到保护设备的作用。

10、进一步地,所述阻推支架包括阻推中心杆和阻推支架本体,所述阻推中心杆通过大载荷推力球轴承与阻推支架本体连接,阻推支架本体的底部由螺栓连接到底座b上,阻推中心杆的前端与被测工件连接,阻推中心杆的后端连接摆动油缸。

11、进一步地,所述摆动油缸的液压管路连接有储能器,储能器内液压油为摆动油缸供能。

12、进一步地,所述储能器连接通过储能器安装支架安装于底座b的末端。

13、所进一步地,述底座a与底座b通过螺栓连接,且底座a的上表面与底座b的上表面平齐。

14、一种联动扭震解卡器扭矩测试方法,包括,

15、1)扭矩测试工作:

16、主推油缸注油后在油压作用下向前伸展,推动阻扭支架在导轨上向右滑动,阻扭支架将推力传递给被测工件,被测工件在轴向推力下向右移动,被测工件的末端在阻推支架的作用下只能旋转,被测工件末端产生旋转通过阻推支架将扭矩传递到过载法兰上,过载法兰驱动摆动油缸工作,摆动油缸在扭力的作用下将其液压油排出暂存到储能器中,记录主推油缸推力,被测工件轴向移动行程,摆动油缸转动角度,储能器增压情况;

17、2)工作结束

18、测试结束后,主推油缸回退,拉动阻扭支架、第一定心支架及被测工件向左滑动,此时被测工件末端产生逆时针旋转,通过阻推支架将扭矩传递到过载法兰上,过载法兰驱动摆动油缸工作,摆动油缸内的液压油从储能器内流回到摆动油缸;被测工件、阻扭支架、第一定心支架、摆动油缸回到初始位置,工作结束;

19、3)扭力过载:

20、主推油缸在油压作用下向前伸展,驱动阻扭支架,并带动被测工件在导轨上向右滑动,被测工件的末端在阻推支架的作用下只能旋转,且被测工件末端产生旋转通过阻推支架将扭矩传递到过载法兰上,当被测工件产生扭矩过大时,过载法兰上的剪切螺栓过载断裂,过载法兰产生空转,主推油缸回退,拉动阻扭支架、第一定心支架及被测工件向左滑动,被测工件在末端产生逆时针旋转,最终复位。

21、本发明具有如下有益效果:

22、1、本发明所述联动扭震解卡器扭矩测试试验装置能够对扭力震击器的轴向施加压力,且不影响被测工件的自激扭力转动,保证工具的运动自由度。

23、2、本发明的阻扭支架可以传递轴向的推力与拉力,不可传递扭矩。

24、3、本发明的阻推支架与过载法兰为剪切螺栓螺纹固定,当安装不同数量剪切螺栓时,会有不同过载载荷;剪切螺栓的材质优选铜或尼龙棒,当扭矩超过过载载荷时,剪切螺栓断裂,起到保护设备的作用。

25、上述说明仅是本发明技术方案的概述,为了能够更清楚的了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

技术特征:

1.一种联动扭震解卡器扭矩测试试验装置,其特征在于:底座a(1)、底座b(2)、油缸支架(4)、阻扭支架(5)、阻推支架(8)及摆动油缸(10),

2.根据权利要求1所述的一种联动扭震解卡器扭矩测试试验装置,其特征在于:所述被测工件(7)通过连接法兰(6)与阻扭支架(5)连接,且阻扭支架(5)、连接法兰(6)及被测工件(7)的中轴线位于同一条直线上。

3.根据权利要求1所述的一种联动扭震解卡器扭矩测试试验装置,其特征在于:所述阻扭支架(5)包括阻扭中心杆(5.1)和阻扭支架本体(5.2),所述阻扭中心杆(5.1)通过法兰与阻扭支架本体(5.2)连接,且阻扭中心杆(5.1)的前端连接主推油缸(3)的液压杆,阻扭中心杆(5.1)的后端连接被测工件(7)。

4.根据权利要求1所述的一种联动扭震解卡器扭矩测试试验装置,其特征在于:所述底座a(1)上滑动连接有第一定心支架(13),第一定心支架(13)可沿所述导轨(12)左右滑动,所述被测工件(7)与第一定心支架(13)固定连接。

5.根据权利要求1所述的一种联动扭震解卡器扭矩测试试验装置,其特征在于:所述底座b(2)上间隔地设置有若干第二定心支架(14),被测工件(7)与第二定心支架(14)固定连接。

6.根据权利要求1所述的一种联动扭震解卡器扭矩测试试验装置,其特征在于:所述阻推支架(8)通过过载法兰(9)与摆动油缸(10)相连。

7.根据权利要求6所述的一种联动扭震解卡器扭矩测试试验装置,其特征在于:所述阻推支架(8)包括阻推中心杆(8.1)和阻推支架本体(8.2),所述阻推中心杆(8.1)通过大载荷推力球轴承(8.3)与阻推支架本体(8.2)连接,阻推支架本体(8.2)的底部由螺栓连接到底座b(2)上,阻推中心杆(8.1)的前端与被测工件(7)连接,阻推中心杆(8.1)的后端连接摆动油缸(10)。

8.根据权利要求1所述的一种联动扭震解卡器扭矩测试试验装置,其特征在于:所述摆动油缸(10)的液压管路连接有储能器(11),储能器(11)内液压油为摆动油缸(10)供能。

9.根据权利要求8所述的一种联动扭震解卡器扭矩测试试验装置,其特征在于:所述储能器(11)通过储能器安装支架安装于底座b(2)的末端。

10.根据权利要求1所述的一种联动扭震解卡器扭矩测试试验装置,其特征在于:所述底座a(1)与底座b(2)通过螺栓连接,且底座a(1)的上表面与底座b(2)的上表面平齐。

11.一种联动扭震解卡器扭矩测试方法,其特征在于,包括,

12.根据权利要求11所述的联动扭震解卡器扭矩测试方法,其特征在于,该测试方法还包括3)扭力过载:

技术总结

本发明公开了一种联动扭震解卡器扭矩测试试验装置及方法,该扭矩测试试验装置包括底座A、底座B、油缸支架、阻扭支架、阻推支架及摆动油缸,底座A与底座B固定连接,且底座A上设有导轨,油缸支架固定于底座A上,油缸支架上设有主推油缸,主推油缸的液压杆端与阻扭支架连接,阻扭支架底部固定在导轨上,并可沿导轨往复滑动,阻扭支架的另一端连接被测工件,被测工件的另一端与阻推支架连接,阻推支架固定连接于底座B上,且阻推支架的另一端连接摆动油缸,摆动油缸的液压管路连接有储能器。该扭矩测试试验装置能够对扭力震击器的轴向施加压力,且不影响被测工件的自激扭力转动,保证工具的运动自由度。

技术研发人员:宋顺平,岳砚华,李洪兴,杨森,罗军营,丛成,倪华锋,李录科,李金龙,李小鹏,李德波,李冠英,张盘龙,陈霖,赵莹,唐国强,苏伟,高磊,李培梅,孙等军,武立,朱建武

受保护的技术使用者:中国石油天然气集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!