一种基于电涡流信号图像的金属增材缺陷量化方法

本发明涉及电涡流无损检测,具体涉及一种基于电涡流信号图像的金属增材缺陷量化方法。

背景技术:

1、随着我国新型航空器的快速发展,对结构部件的需求也与日俱增,传统的制造工艺已经难以满足需求,以钛合金等为原材料的激光熔化沉积工艺逐渐得到人们的重视。如何使用无损检测技术来控制激光熔化沉积产品质量是该技术规模化应用面临的难题之一。在常见无损检测方法中,电涡流无损检测技术由于其在检测过程中不需要耦合剂,能够实现非接触测量,工艺简单且成本低,操作容易,检测过程具有快速性和安全性,设计和实现工业自动化测量较简单,在导电材料的无损检测领域有着广阔的前景。

技术实现思路

1、针对金属增材制件无损检测领域的需求,本发明的目的在于提供一种基于电涡流信号图像的金属增材缺陷量化方法,用以提供金属增材制件的无损检测方案。

2、为实现上述目的,本发明所采用的技术方案如下:

3、一种基于电涡流信号图像的金属增材缺陷量化方法,该方法包括以下步骤(s1)-(s3):

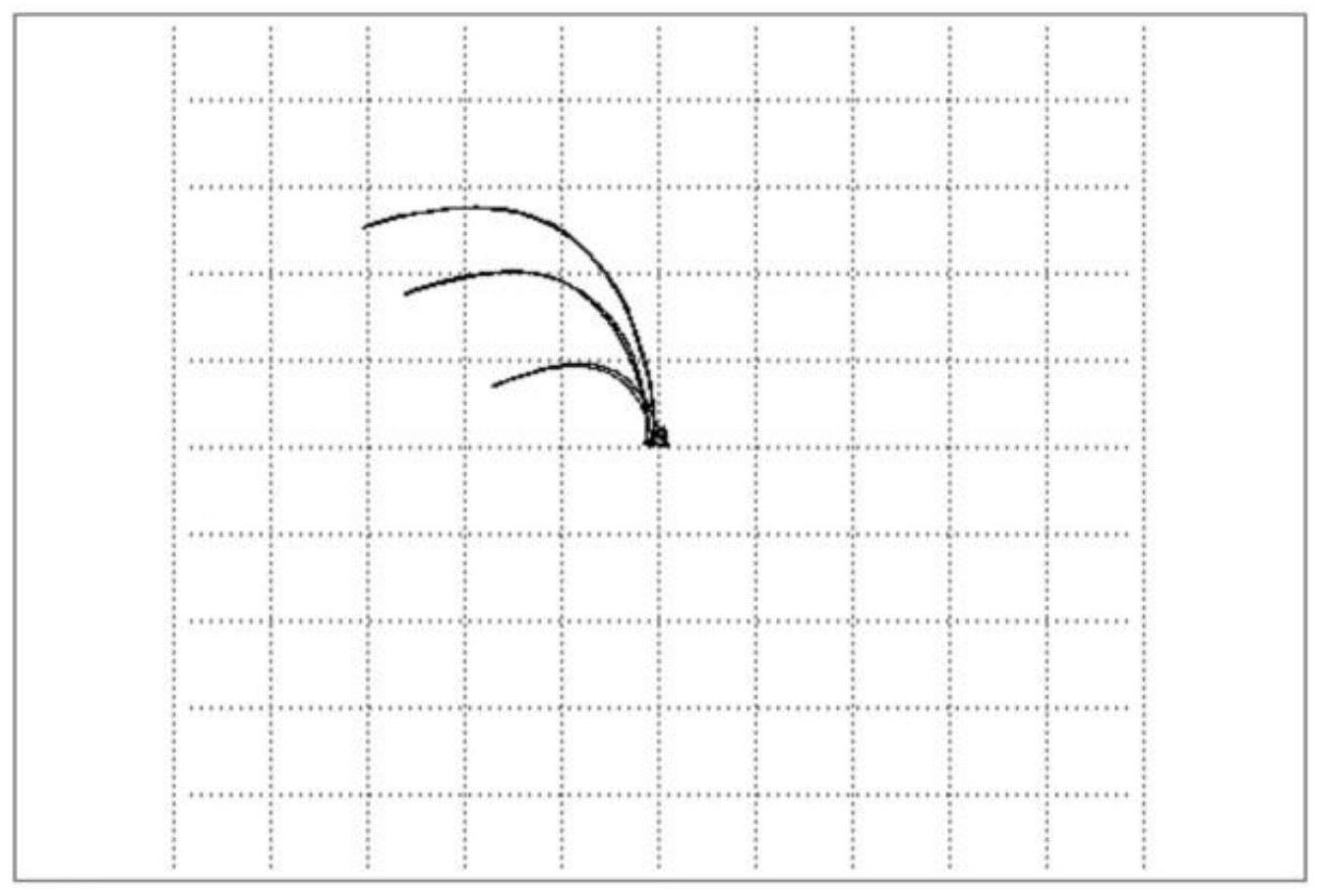

4、(s1)对被测对象进行电涡流无损检测,提取被测对象的阻抗图像进行采集数据处理,得到xy方向上的增益变化;

5、(s2)采用ansys maxwell有限元电磁仿真软件对被测对象三维模型进行有限元分析,改变试块表面缺陷的深度、宽度,得到仿真电磁场强度的变化幅值;

6、(s3)对所述电涡流无损检测图像进行图像特征分析,结合仿真电磁场强度变化,实现金属增材缺陷定量化分析。

7、上述步骤(s1)中,所述被测对象采用tc4钛合金作为实验检测材料,成形选择厚度为120mm×50mm×15mm的ti-6al-4v平板作为基板,选用适合的激光沉积参数分别加工1号样件和2号样件,在1号样件上切出不同宽度的槽型缺陷,在2号样件上切出不同深度的槽型缺陷。

8、所述1号样件加工成尺寸35×18×8mm的长方块,打磨一个最大面,在打磨面上切3个深1mm、长18mm的槽型缺陷,槽宽度分别为0.3mm、0.4mm、0.5mm,并分别命名为槽1、槽2、槽3,用于模拟缺陷宽度不同实验;所述2号样件加工成尺寸35×18×12mm的长方块,打磨一个最大面,在打磨面上切3个宽0.3mm、长18mm的槽,槽深度分别为0.5mm、1mm、1.5mm,并分别命名为槽a、槽b、槽c,用于模拟表面裂纹缺陷实验。

9、上述步骤(s1)中,电涡流检测装置使用的是nortec 600探伤仪,与nortecpowerlink探头完全兼容,频率范围10hz~12mhz,增益0db~100db。

10、上述步骤(s2)具体包括如下步骤(1)-(5):

11、(1)几何建模:

12、选择3d建模,并将解算器模式设置为eddy current,坐标采用笛卡尔坐标系,长度单位mm;模型中的增材成形件及其缺陷的几何结构直接使用软件自带功能进行绘制长方体试块;涡流检测所用线圈简化为空芯圆柱体并忽略导线内和匝间的电磁场分布差异;线圈内径0.5mm、外径2.5mm;

13、(2)材料定义:

14、在材料库中添加ti-6al-4v材料参数,其电导率5.68×105s/m;线圈为铜制线圈,相对磁导率为1;由于金属的磁阻比空气大得多,缺陷材料设置为空气;

15、(3)激励源加载:

16、ansys maxwell 3d激励源加载支持电流源和电流密度源;将单匝线圈中的电流大小换算成整个线圈的矩形截面内的电流并在截面上加载电流源;由于通入一个交变电流的时候,在金属内部由于集肤效应会导致电流集中在表面,表面存在缺陷,表面的磁场分布在裂纹处会有一个明显的变化;

17、(4)边界设置:

18、由于激光熔化沉积电涡流检测中线圈尺寸较小,因此可将场域内部介质变截面上的边界条件设置为自然边界条件,并确保计算域能覆盖住线圈磁场在真空域中的传播范围,本方法中该范围为线圈外径的50倍;

19、(5)网格剖分:

20、在增材成形件网格划分时需要在检测表面加密网格划分以确保计算精度,而较深的区域可采用较疏的划分以减少计算耗时;网格剖分可选择直接基于单元边长的自适应剖分,软件会根据设置的最大边长值在计算时自动加密网格,趋肤效应的深度计算求得;最后在解算器中设置最大收敛步数、收敛误差、自动加密网格数占上次划分百分比、最小计算步数以及激励源的频率等参数,完成网格剖分设置。

21、在仿真前设置收敛步数、仿真步长、容错百分比等参数,激励源和边界条件设置完毕后设置求解选项,在试块表面做3个宽1mm、长18mm、不同深度(分别为0.5mm、1mm、1.5mm)的槽模拟不同深度的表面微裂纹缺陷;在试块表面做3个深1mm、长18mm、不同宽度(宽度分别为0.3mm、0.4mm、0.5mm)的槽模拟不同宽度的表面微裂纹缺陷;在对其进行求解计算,得到模型的磁感应强度矢量图与磁感应强度分布图。

22、上述步骤(s3)中,仿真计算结束后,可以得到电涡流密度分布、磁场强度分布、磁力线、磁感应强度的计算结果,结果得出不同的缺陷的宽度、深度对磁感应强度的影响情况。

23、相比于现有技术,本发明的优点在于:

24、本发明主要研究电涡流无损检测的影响因素,结合理论依据以及仿真软件ansysmaxwell,对主要参数进行仿真并进行结果分析,为后续电涡流检测技术在增材制造检测领域的发展做了铺垫。

25、金属增材表面缺陷的定量表征在电涡流无损检测中是一个难题,不仅由于涡流穿透深度的限制,但也由于反问题的不适定性质,与量化缺陷的三维尺寸和它在测试样本的位置有关,一般通过计算线圈阻抗的变化△z,得到缺陷特征与线圈阻抗的变化△z之间的关系。本发明提出了一种新的电涡流无损检测缺陷定量方法,利用被测体上缺陷处的波峰磁场强度与无缺陷处磁场强度幅值的差值△b,与不同尺寸缺陷所对应的阻抗图像的关系,进行数据分析,结果表明,该方法利用阻抗图像特征能够定量金属增材表面缺陷,实现电涡流无损检测时对金属增材缺陷进行更好的测量和评估。

技术特征:

1.一种基于电涡流信号图像的金属增材缺陷量化方法,其特征在于:该方法包括以下步骤(s1)-(s3):

2.根据权利要求1所述的基于电涡流信号图像的金属增材缺陷量化方法,其特征在于:步骤(s1)中,所述被测对象采用tc4钛合金作为实验检测材料,成形选择厚度为120mm×50mm×15mm的ti-6al-4v平板作为基板,选用适合的激光沉积参数分别加工1号样件和2号样件,在1号样件上切出不同宽度的槽型缺陷,在2号样件上切出不同深度的槽型缺陷。

3.根据权利要求2所述的基于电涡流信号图像的金属增材缺陷量化方法,其特征在于:所述1号样件加工成尺寸35×18×8mm的长方块,打磨一个最大面,在打磨面上切3个深1mm、长18mm的槽型缺陷,槽宽度分别为0.3mm、0.4mm、0.5mm,并分别命名为槽1、槽2、槽3,用于模拟缺陷宽度不同实验;所述2号样件加工成尺寸35×18×12mm的长方块,打磨一个最大面,在打磨面上切3个宽0.3mm、长18mm的槽,槽深度分别为0.5mm、1mm、1.5mm,并分别命名为槽a、槽b、槽c,用于模拟表面裂纹缺陷实验。

4.根据权利要求1所述的基于电涡流信号图像的金属增材缺陷量化方法及设备,其特征在于:步骤(s1)中,电涡流检测装置使用的是nortec 600探伤仪,采用nortec powerlink探头,探伤仪与nortec powerlink探头完全兼容,频率范围10hz~12mhz,增益0db~100db。

5.根据权利要求1所述的基于电涡流信号图像的金属增材缺陷量化方法,其特征在于:步骤(s2)具体包括如下步骤(1)-(5):

6.根据权利要求5所述的基于电涡流信号图像的金属增材缺陷量化方法,其特征在于:在仿真前设置收敛步数、仿真步长、容错百分比等参数,激励源和边界条件设置完毕后设置求解选项,在试块表面做3个宽1mm、长18mm、不同深度(分别为0.5mm、1mm、1.5mm)的槽模拟不同深度的表面微裂纹缺陷;在试块表面做3个深1mm、长18mm、不同宽度(宽度分别为0.3mm、0.4mm、0.5mm)的槽模拟不同宽度的表面微裂纹缺陷;在对其进行求解计算,得到模型的磁感应强度矢量图与磁感应强度分布图。

7.根据权利要求1所述的基于电涡流信号图像的金属增材缺陷量化方法,其特征在于:步骤(s3)中,仿真计算结束后,可以得到电涡流密度分布、磁场强度分布、磁力线、磁感应强度的计算结果,结果得出不同的缺陷的宽度、深度对磁感应强度的影响情况。

技术总结

本发明公开了一种基于电涡流信号图像的缺陷量化方法,属于电涡流无损检测技术领域。该方法包括:(S1)对被测对象进行电涡流无损检测,提取被测对象的阻抗图像进行采集数据处理,得到XY方向上的增益变化;(S2)采用ANSYSMaxwell有限元电磁仿真软件对被测对象三维模型进行有限元分析,改变试块表面缺陷的深度、宽度,得到仿真电磁场强度的变化幅值;(S3)对所述电涡流无损检测图像进行图像特征分析,结合仿真电磁场强度变化,实现金属增材缺陷定量化分析。本发明利用阻抗图像特征能够定量金属增材表面缺陷,实现电涡流无损检测时对金属增材缺陷进行更好的测量和评估。

技术研发人员:赵宇辉,赵吉宾,李明玥,何振丰,王志国,贺晨

受保护的技术使用者:中国科学院沈阳自动化研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!