一种用于不锈钢带线拉伸测试的打磨工装的制作方法

1.本实用新型涉及不锈钢该带切割工装技术领域,特别是涉及一种用于不锈钢带线拉伸测试的打磨工装。

背景技术:

2.材料太薄(厚度小于0.1mm),普通的加工方法不能很好的保证边部的光滑、无缺陷,导致做材料拉伸测试时,测试性能数据结果不能反映出材料的真实性能,往往出现严重低于实际性能的情况。(关于0.1mm以下材料的拉伸测试方法,已经超出gb/t 228.1-2010 标准要求,只有相关行业标准能作为指导。)

3.普通的拉伸试样的打磨方法对于如此薄的材料不适用,材料在打磨过程中容易出现变形、折痕等,从而又制造出新的缺陷,导致拉伸测试失败。

4.为了解决上述技术问题,设计一种用于带线拉伸测试的打磨工装是非常有必要的。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种用于不锈钢带线拉伸测试的打磨工装,极大的提高了超薄不锈钢(厚度小于0.1mm)拉伸测试一次成功率,使得测试结果的准确性得到提高,可有效地进行材料的质量控制,方便工艺调整、提升精密金属薄带的品质。

6.本实用新型解决其技术问题所采用的技术方案是:提供一种用于不锈钢带线拉伸测试的打磨工装,包括底板、中部定位板和锁紧座,所述的底板上端面中部设置有中部定位板,底板上端面前端处设置有锁紧座,所述的锁紧座内设置有螺纹调节杆,螺纹调节杆的中部外圈为螺纹结构,其后端与压板对接,其前端安装有把手,所述的螺纹调节杆与锁紧座之间通过螺纹连接,所述的底板上端面后部设置有与压板匹配的压台结构。

7.作为对本技术方案的一种补充,所述的中部定位板的中部设置有纵向导向孔,所述的压板下部卡入纵向导向孔中。

8.作为对本技术方案的一种补充,所述的底板两侧边缘上均设置有连接一字孔。

9.作为对本技术方案的一种补充,所述的压板后侧和压台结构的前侧分别设置有超薄钢带试样。

10.作为对本技术方案的一种补充,所述的超薄钢带试样通过泡沫胶与压板或压台结构对接。

11.一种用于不锈钢带线拉伸测试的打磨工装的使用方法,具体步骤如下:(a)、用线切割的方法加工两片厚度1.0mm,维氏硬度在300以上的哑铃状的超薄钢带试样;(b)、超薄钢带试样通过泡沫胶与工装的压板和压台结构对接;(c)、之后转动把手,螺纹调节杆与锁紧座相互作用使得螺纹调节杆控制压板后移,完成两片超薄钢带试样对夹;(d)、用600# 和800#砂纸逐次对试样边部进行打磨,注意打磨力度,打磨过程中试样不能变形。

12.步骤a中形成超薄钢带试样之后需要经过初步打磨,打磨时需要对同批次试样集

中打磨,避免单根试样打磨试样变形。

13.步骤b中超薄钢带试样的上侧边缘高出压板或压台结构上边缘高1毫米。

14.步骤d手工打磨时,需要从超薄钢带试样的哑铃状的一个弧线端向另一个弧线端进行打磨,中途不能停顿,避免出现印痕,后续打磨方向、方式需保持一致。600#金相砂纸和 800#金相砂纸进行切换时,需要调整打磨方向。

15.用600#和800#砂纸逐次对超薄钢带试样边部进行打磨,注意打磨力度,打磨过程中试样不能变形。

16.有益效果:本实用新型涉及一种用于不锈钢带线拉伸测试的打磨工装,具体有益效果如下:

17.(1)、两边的哑铃状的超薄钢带试样和待测试样品形状一致,能更好的保护待测试样品,避免打磨过程中试样变形;

18.(2)、用泡沫胶黏贴目的是,泡沫胶有一定弹性,能保证超薄钢带试样在夹持时受力均匀,避免待测试试样在夹持时产生印痕,影响拉伸测试。

附图说明

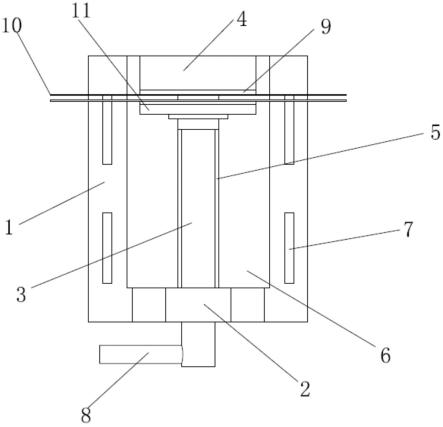

19.图1是本实用新型的俯视图;

20.图2是本实用新型的主视图;

21.图3是未处理过拉伸试样测试结果图;

22.图4是按本方法处理过拉伸试样测试结果。

23.图示:1、底板,2、锁紧座,3、螺纹调节杆,4、压台结构,5、纵向导向孔,6、中部定位板,7、连接一字孔,8、把手,9、泡沫胶,10、超薄钢带试样,11、压板。

具体实施方式

24.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

25.本实用新型的实施方式涉及一种用于不锈钢带线拉伸测试的打磨工装,如图1—4所示,包括底板1、中部定位板6和锁紧座2,所述的底板1上端面中部设置有中部定位板6,底板1上端面前端处设置有锁紧座2,所述的锁紧座2内设置有螺纹调节杆3,螺纹调节杆3的中部外圈为螺纹结构,其后端与压板11对接,其前端安装有把手8,所述的螺纹调节杆3与锁紧座2之间通过螺纹连接,所述的底板1上端面后部设置有与压板11匹配的压台结构4。

26.作为对本技术方案的一种补充,所述的中部定位板6的中部设置有纵向导向孔5,所述的压板11下部卡入纵向导向孔5中。

27.作为对本技术方案的一种补充,所述的底板1两侧边缘上均设置有连接一字孔7。

28.作为对本技术方案的一种补充,所述的压板11后侧和压台结构4的前侧分别设置有超薄钢带试样10。

29.作为对本技术方案的一种补充,所述的超薄钢带试样10通过泡沫胶9与压板11或压台结构4对接。

30.一种用于不锈钢带线拉伸测试的打磨工装的使用方法,具体步骤如下:a、用线切割的方法加工两片厚度1.0mm,维氏硬度在300以上的哑铃状的超薄钢带试样10;b、超薄钢带试样10通过泡沫胶9与工装的压板11和压台结构4对接;c、之后转动把手8,螺纹调节杆3与锁紧座2相互作用使得螺纹调节杆3控制压板11后移,完成两片超薄钢带试样10对夹;d、用600#和800#砂纸逐次对试样边部进行打磨,注意打磨力度,打磨过程中试样不能变形。

31.步骤a中形成超薄钢带试样10之后需要经过初步打磨,打磨时需要对同批次试样集中打磨,避免单根试样打磨试样变形。

32.步骤b中超薄钢带试样10的上侧边缘高出压板11或压台结构4上边缘高1毫米。

33.步骤d手工打磨时,需要从超薄钢带试样10的哑铃状的一个弧线端向另一个弧线端进行打磨,中途不能停顿,避免出现印痕,后续打磨方向、方式需保持一致。600#金相砂纸和800#金相砂纸进行切换时,需要调整打磨方向。

34.用600#和800#砂纸逐次对超薄钢带试样10边部进行打磨,注意打磨力度,打磨过程中试样不能变形。

35.以下实例:

36.样品名称牌号材料厚度维氏硬度hv0.0513040.05mm178

37.未处理过拉伸试样测试结果如图3所示;

38.试样提前断裂,材料断口方向与试样拉伸方向垂直,不符合材料特性,测试失败,测试数据无效。

39.按本方法处理过拉伸试样测试结果如图4所示;

40.试样正常断裂,材料断口方向与拉伸方向呈现约45度角,测试成功,测试数据有效。

技术特征:

1.一种用于不锈钢带线拉伸测试的打磨工装,其特征在于:包括底板(1)、中部定位板(6)和锁紧座(2),所述的底板(1)上端面中部设置有中部定位板(6),底板(1)上端面前端处设置有锁紧座(2),所述的锁紧座(2)内设置有螺纹调节杆(3),螺纹调节杆(3)的中部外圈为螺纹结构,其后端与压板(11)对接,其前端安装有把手(8),所述的螺纹调节杆(3)与锁紧座(2)之间通过螺纹连接,所述的底板(1)上端面后部设置有与压板(11)匹配的压台结构(4)。2.根据权利要求1所述的一种用于不锈钢带线拉伸测试的打磨工装,其特征在于:所述的中部定位板(6)的中部设置有纵向导向孔(5),所述的压板(11)下部卡入纵向导向孔(5)中。3.根据权利要求1所述的一种用于不锈钢带线拉伸测试的打磨工装,其特征在于:所述的底板(1)两侧边缘上均设置有连接一字孔(7)。4.根据权利要求1所述的一种用于不锈钢带线拉伸测试的打磨工装,其特征在于:所述的压板(11)后侧和压台结构(4)的前侧分别设置有超薄钢带试样(10)。5.根据权利要求4所述的一种用于不锈钢带线拉伸测试的打磨工装,其特征在于:所述的超薄钢带试样(10)通过泡沫胶(9)与压板(11)或压台结构(4)对接。

技术总结

本实用新型涉及一种用于不锈钢带线拉伸测试的打磨工装,包括底板、中部定位板和锁紧座,所述的底板上端面中部设置有中部定位板,底板上端面前端处设置有锁紧座,所述的锁紧座内设置有螺纹调节杆,螺纹调节杆的中部外圈为螺纹结构,其后端与压板对接,其前端安装有把手,所述的螺纹调节杆与锁紧座之间通过螺纹连接,所述的底板上端面后部设置有与压板匹配的压台结构。本实用新型具有操作简便、生产成本低、提高工作效率、确保试样尺寸公差和形状公差等特点。差等特点。差等特点。

技术研发人员:杨文杰 丁春华 黄欣俭 王海华

受保护的技术使用者:上海实达精密不锈钢有限公司

技术研发日:2021.07.28

技术公布日:2022/9/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1