铝铸件中铁质镶件防漏装检测装置的制作方法

1.本实用新型涉及铝铸件检测设备技术领域,具体涉及铝铸件中铁质镶件防漏装检测装置。

背景技术:

2.如图1所示,由于产品装配要求,需要在铝铸件中压入铁质镶件。以往的检查方式为人工检测,人工查看工件,逐一进行检测。在批量化的生产中,该方式需要大量员工参与检测,耗费人力,不同检测者的检查结果可能存在差异,同时工作时间久了会产生视觉疲劳,造成漏检、误检,该方式不符合现代的品质控制。

3.故本领域急需一种铝铸件中铁质镶件防漏装检测装置,减少人力,提高效率。

技术实现要素:

4.本实用新型的目的在于提供铝铸件中铁质镶件防漏装检测装置,包括底板、定位机构和检测机构;

5.所述定位机构包括若干定位块,所述若干定位块呈环形整列设置在所述底板上,所述定位块的内侧面为弧面,所述弧面与所述待检测的圆柱形铝铸件相适配,所述定位块的上表面设有两个相互平行的腰型通孔,所述底板上位于所述腰型通孔的正下方设有螺纹孔;所述腰型通孔上设有螺栓;

6.所述检测机构包括固定块和铁质金属传感器;所述固定块固定在底板上,且位于若干定位块之间;所述铁质金属传感器固定在固定块上,所述铁质金属传感器用于检测圆柱形铝铸件中有无铁质镶件。

7.优选地,所述弧面上设有台阶。

8.优选地,所述定位块的数量为三个。

9.优选地,所述底板上设有滑槽,所述固定块滑动设置在所述滑槽上,所述固定块上设有与滑槽相适配的顶丝。

10.优选地,所述底板上固定有摆臂气缸,所述摆臂气缸的活塞杆竖直向上设置,所述摆臂气缸上的活塞杆的端部水平固定有横杆,所述横杆上远离摆臂气缸的一端上竖直设有限位杆。

11.优选地,所述限位杆螺纹套接在横杆上,且限位杆上套接有螺母。

12.优选地,所述限位杆的底部套接有橡胶套。

13.本实用新型铝铸件中铁质镶件防漏装检测装置,与现有技术相比,还具有以下优点:

14.(1)适配不同外径的铝铸件对其内部是否还有铁质镶件进行准确地检测,减少人力,提高效率;

15.(2)操作简单,使用方便快捷。

附图说明

16.图1为待加工的铝铸件产品的结构示意图;

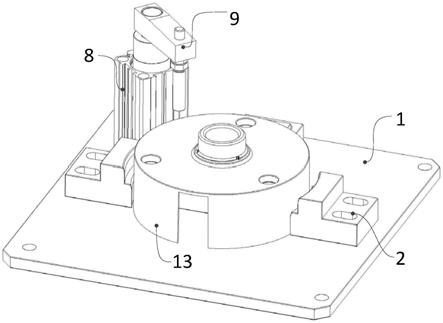

17.图2为本实施例中的铝铸件中铁质镶件防漏装检测装置的结构示意图;

18.图3为本实施例中的铝铸件中铁质镶件防漏装检测装置的主视图;

19.图4为本实施例中的设有腰型通孔的底板的结构示意图;

20.图5为实施例中的铝铸件中铁质镶件防漏装检测装置的安装示意图。

具体实施方式

21.以下结合附图和具体实施例,对本实用新型做进一步说明。

22.如图1所示,待检测的圆柱形铝铸件13的中心孔上压入了铁质镶件14。

23.实施例

24.如图2和图3所示,铝铸件中铁质镶件防漏装检测装置,包括底板1、定位机构和检测机构;

25.所述定位机构包括若干定位块2,所述若干定位块2呈环形整列设置在所述底板1上,所述定位块2的内侧面为弧面3,所述弧面3与所述待检测的圆柱形铝铸件相适配,所述定位块2的上表面设有两个相互平行的腰型通孔5,所述底板1上位于所述腰型通孔5的正下方设有螺纹孔;所述腰型通孔5上设有螺栓。优选地,所述弧面3上设有台阶4,为了适配不同高度和不同外径的圆柱形铝铸件对其进行有效固定,便于检测。在本实施例中,所述定位块2的数量为三个。

26.所述检测机构包括固定块6和铁质金属传感器7;所述固定块6固定在底板1上,且位于若干定位块2之间;所述铁质金属传感器7固定在固定块6上,所述铁质金属传感器7用于检测圆柱形铝铸件中有无铁质镶件,至于铁质金属传感器7如何检测出铁质镶件则为现有技术,在本实施例中,发明人安装的铁质金属传感器选自洛施达传感器(东莞)有限公司,型号为m2s1204no-fe。

27.在本实施例中,圆柱形铝铸件的外径发生变化,而铁质金属传感器7需要在一定的距离范围内才可以检测到铁质镶件,为了检测的准确性,如图4所示,所述底板1上设有滑槽15,所述固定块6滑动设置在所述滑槽15上,所述固定块6上设有与滑槽15相适配的顶丝,在固定块6滑动到合适位置后,通过顶丝固定,如此可以提高检测的准确度。

28.如图5所示,在进行检测时,首先,测量工件前要根据工件外形调节定位块2的位置,定位块2适应工件大小的方式有两种,一方面定位块2夹料的一侧有台阶4,可将工件架在台阶上,达到扩大一级直径的效果;另一方面定位块2可以松开螺栓重新定位放大直径。而后启动铁质金属传感器7进行检测。

29.在批量检验中,操作工动作过快,习惯性动作把不合格品也取到合格品箱中,为避免这一情况,所述底板1上固定有摆臂气缸8,所述摆臂气缸8的活塞杆竖直向上设置,所述摆臂气缸8上的活塞杆的端部水平固定有横杆9,所述横杆9上远离摆臂气缸8的一端上竖直设有限位杆10,如此,遇到不合格品,摆臂气缸旋转,限位杆10挡住工件,提示操作工该产品不合格。

30.进一步地,如图3所示,所述限位杆10螺纹套接在横杆9上,且限位杆10上套接有螺母12,如此可以调节限位杆的高度,适配不同高度的圆柱形铝铸件。更进一步地,所述限位

杆10的底部套接有橡胶套11,防止限位杆10与圆柱形铝铸件发生刚性碰撞。

31.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

技术特征:

1.铝铸件中铁质镶件防漏装检测装置,其特征在于,包括底板、定位机构和检测机构;所述定位机构包括若干定位块,所述若干定位块呈环形整列设置在所述底板上,所述定位块的内侧面为弧面,所述弧面与待检测的圆柱形铝铸件相适配,所述定位块的上表面设有两个相互平行的腰型通孔,所述底板上位于所述腰型通孔的正下方设有螺纹孔;所述腰型通孔上设有螺栓;所述检测机构包括固定块和铁质金属传感器;所述固定块固定在底板上,且位于若干定位块之间;所述铁质金属传感器固定在固定块上,所述铁质金属传感器用于检测圆柱形铝铸件中有无铁质镶件。2.根据权利要求1所述的铝铸件中铁质镶件防漏装检测装置,其特征在于,所述弧面上设有台阶。3.根据权利要求1或2所述的铝铸件中铁质镶件防漏装检测装置,其特征在于,所述定位块的数量为三个。4.根据权利要求1或2所述的铝铸件中铁质镶件防漏装检测装置,其特征在于,所述底板上设有滑槽,所述固定块滑动设置在所述滑槽上,所述固定块上设有与滑槽相适配的顶丝。5.根据权利要求1或2所述的铝铸件中铁质镶件防漏装检测装置,其特征在于,所述底板上固定有摆臂气缸,所述摆臂气缸的活塞杆竖直向上设置,所述摆臂气缸上的活塞杆的端部水平固定有横杆,所述横杆上远离摆臂气缸的一端上竖直设有限位杆。6.根据权利要求5所述的铝铸件中铁质镶件防漏装检测装置,其特征在于,所述限位杆螺纹套接在横杆上,且限位杆上套接有螺母。7.根据权利要求6所述的铝铸件中铁质镶件防漏装检测装置,其特征在于,所述限位杆的底部套接有橡胶套。

技术总结

本实用新型涉及铝铸件中铁质镶件防漏装检测装置,包括底板、定位机构和检测机构;定位机构包括若干定位块,若干定位块呈环形整列设置在底板上,定位块的内侧面为弧面,弧面与待检测的圆柱形铝铸件相适配,定位块的上表面设有两个相互平行的腰型通孔,底板上位于腰型通孔的正下方设有螺纹孔;腰型通孔上设有螺栓;检测机构包括固定块和铁质金属传感器;固定块固定在底板上,且位于若干定位块之间;铁质金属传感器固定在固定块上,铁质金属传感器用于检测圆柱形铝铸件中有无铁质镶件。本实用新型提供的铝铸件中铁质镶件防漏装检测装置,减少人力,提高效率。提高效率。提高效率。

技术研发人员:徐政伟 王克强

受保护的技术使用者:无锡共成金属有限公司

技术研发日:2021.11.25

技术公布日:2022/4/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1