一种12米钢板超声检测自动化系统装置的制作方法

1.本实用新型属于一种对生产压力容器用钢管原材料钢板的超声检测设备,特别涉及一种用于12米钢板超声检测自动化系统装置。

背景技术:

2.随着特种设备压力容器制造业科技的创新发展,压力容器用钢管的创新优化也正在向世界先进行列迈进。特种设备压力容器制造业是多门类多学科的行业,离不开材料、石油化工、机械和安全防护等诸多专业技术,它也是在多项新材料、新技术、新工艺综合开发的基础上支撑发展起来的承压设备,具有一定的危险性。直焊钢管是压力容器储存设备中不可缺少的管材之一,直焊钢管的生产模式,主要包含钢板超声检测、切边、弯边、成型、预焊、内焊缝焊接、外焊缝焊接、扩径等工艺过程,其中钢板的超声检测是保证钢管材料质量的根本所在,所以对钢管用钢板材料的超声检测进行自动化操作系统的研究设计和优化检测,是提高检测效率、保证缺陷检测率达到100%的关键所在。目前,国内在现有技术中12米钢板超声检测自动化系统的研发设计和工艺优化,是解决在直焊管生产线中的钢管材料内部缺陷检测的一项研究,本实用新型就是为满足这种实际需求而研制的。

技术实现要素:

3.本实用新型的目的是为解决国内特种设备压力容器制造业为满足保证生产用钢管材料质量、提高检测效率、以使缺陷检测率达到100%,提供一种用于12米钢板超声检测自动化系统装置。

4.本实用新型用于12米钢板超声检测自动化系统装置内容简述:

5.本实用新型用于12米钢板超声检测自动化系统装置,是由:检测行走小车、探头控制柜、检测用耦合剂管路、检测探头、显示屏、超标缺陷标记数据线;滚床电动机、滚床减速机、滚床转动辊轴承座、滚床转动辊、检测小车变频电动机、检测小车减速器、滚床支撑架、混凝土水池、耦合剂循环水箱、偏心曲轴连杆组件和被检测钢板组成,其特征在于:设有:超声检测系统、钢板纵向行走系统及检测小车横向行走系统;超声检测系统,由检测行走小车、探头控制柜、检测用耦合剂管路、检测探头、显示屏和超标缺陷标记数据线构成,检测行走小车设置在混凝土水池的轨道上行走,在探头控制柜的耦合剂管路中设有探头,探头为10个~36个;显示屏与超标缺陷标记数据线连接,由信号成像线路将检测的曲线成像、超标缺陷感应信号指令超标缺陷标记数据线投射到显示屏上。

6.所述的钢板纵向行走系统,由:滚床电动机、滚床减速机、滚床转动辊轴承座、滚床转动辊、滚床支撑架、混凝土水池、耦合剂循环水箱和被检测钢板构成,在被检测钢板下设有滚床,滚床是由:间距为1.5米的10个滚床电动机,及10个滚床减速机、20个滚床转动辊轴承座及滚床转动辊与20个滚床支撑架支撑形成的滚床,滚床同步缓慢转动实现钢板在滚床上纵向行走;

7.所述的检测小车横向行走系统,由:检测小车变频电动机、检测小车减速器、偏心

曲轴连杆组件构成;检测小车变频电动机和检测小车减速器设置在探头控制柜框架顶部垂直中心处的支撑架上,检测小车变频电动机和检测小车减速器用于检测小车横向移动,检测小车减速器的输出轴与偏心曲轴连杆组件传动连接,在往复运动中实现检测小车的横向位移50mm。

8.本实用新型用于12米钢板超声检测自动化系统装置,解决了国内特种设备压力容器制造业为满足保证生产用钢管材料质量的需求、提高了检测效率、使缺陷检测率达到100%。

附图说明

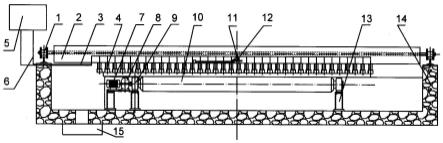

9.图1是用于12米钢板超声检测自动化系统装置结构示意图;

10.图2是用于12米钢板超声检测自动化系统装置俯视示意图;

11.图中:1是检测行走小车、2是探头控制柜、3是检测用耦合剂管路、4是检测探头、5是显示屏、6是超标缺陷标记数据线;7是滚床电动机、8是滚床减速机、9是滚床转动辊轴承座、10是滚床转动辊、11是检测小车变频电动机、12是检测小车减速器、13是滚床支撑架、14是混凝土水池、15是耦合剂循环水箱、16是偏心曲轴连杆组件、17是被检测钢板。

具体实施方式

12.本实用新型用于12米钢板超声检测自动化系统装置是这样实现的,下面结合附图作具体说明。

13.见图1、图2,本实用新型用于12米钢板超声检测自动化系统装置,是由:检测行走小车1、探头控制柜2、检测用耦合剂管路3、检测探头4、显示屏5、超标缺陷标记数据线6;滚床电动机7、滚床减速机8、滚床转动辊轴承座9、滚床转动辊10、检测小车变频电动机11、检测小车减速器12、滚床支撑架13、混凝土水池14、耦合剂循环水箱15、偏心曲轴连杆组件16和被检测钢板17组成,设有:超声检测系统、钢板纵向行走系统及检测小车横向行走系统;超声检测系统,由检测行走小车1、探头控制柜2、检测用耦合剂管路3、检测探头4、显示屏5和超标缺陷标记数据线6构成。

14.所述的钢板纵向行走系统,由滚床电动机7、滚床减速机8、滚床转动辊轴承座9、滚床转动辊10、滚床支撑架13、混凝土水池14、耦合剂循环水箱15和被检测钢板17构成;

15.所述的检测小车横向行走系统,由: 检测小车变频电动机11、检测小车减速器12、偏心曲轴连杆组件16构成;

16.检测行走小车1设置在混凝土水池14的轨道上行走,探头控制柜2中耦合剂管路3中设有探头4,探头4为10个~36个;显示屏5与超标缺陷标记数据线6连接,由信号成像线路将检测的曲线成像、超标缺陷感应信号指令超标缺陷标记数据线6投射到显示屏5上,当10个~36个探头4扫描进行时连续流出耦合剂,保证探头检测钢板的耦合,流向水池的耦合剂或水回到回收水箱15,经过过滤重回管路重复使用。

17.在被检测钢板17下设有滚床:所述的滚床是由:间距为1.5米的10个滚床电动机7及10个滚床减速机8、20个滚床转动辊轴承座9及滚床转动辊10与20个滚床支撑架13支撑形成的滚床,滚床同步缓慢转动实现钢板在滚床上纵向行走。

18.检测小车横向行走系统,由:检测小车变频电动机11、检测小车减速器12、偏心曲

轴连杆组件16构成;检测小车变频电动机11和检测小车减速器12设置在探头控制柜2框架顶部垂直中心处的支撑架上,检测小车变频电动机11和检测小车减速器12用于检测小车横向移动,检测小车减速器12的输出轴与偏心曲轴连杆组件16传动连接连接,在往复运动中实现检测小车的横向位移50mm,最终实现滚床纵向移动钢板,检测小车横向位移,纵横交错的探头扫描呈s形轨迹,使钢板得到全面积检测,通过屏幕曲线显示,自动标记缺陷位置,实现超声检测的100%检出率和缺陷判断的正确率。

19.本实用新型12米钢板超声检测自动化系统的关键技术是钢板在滚床上纵向匀速行走,检测小车在钢板上表面通过偏心曲轴连杆横向移动,纵横交错使探头轨迹呈现s形,达到钢板全面积检测的要求。探头在对钢板扫描时耦合剂会沿着管路同时流出,检测到缺陷超标时,显示屏成像和感应器会发出信号和指令,在该部位做出缺陷标记。

技术特征:

1.一种用于12米钢板超声检测自动化系统装置,是由:检测行走小车(1)、探头控制柜(2)、检测用耦合剂管路(3)、检测探头(4)、显示屏(5)、超标缺陷标记数据线(6);滚床电动机(7)、滚床减速机(8)、滚床转动辊轴承座(9)、滚床转动辊(10)、检测小车变频电动机(11)、检测小车减速器(12)、滚床支撑架(13)、混凝土水池(14)、耦合剂循环水箱(15)、偏心曲轴连杆组件(16)和被检测钢板(17)组成,其特征在于:设有:超声检测系统、钢板纵向行走系统及检测小车横向行走系统;超声检测系统,由检测行走小车(1)、探头控制柜(2)、检测用耦合剂管路(3)、检测探头(4)、显示屏(5)和超标缺陷标记数据线(6)构成,检测行走小车(1)设置在混凝土水池(14)的轨道上行走,在探头控制柜(2)的耦合剂管路(3)中设有探头(4),探头(4)为10个~36个;显示屏(5)与超标缺陷标记数据线(6)连接,由信号成像线路将检测的曲线成像、超标缺陷感应信号指令超标缺陷标记数据线(6)投射到显示屏(5)上。2.根据权利要求1所述的用于12米钢板超声检测自动化系统装置,其特征在于:所述的钢板纵向行走系统,由滚床电动机(7)、滚床减速机(8)、滚床转动辊轴承座(9)、滚床转动辊(10)、滚床支撑架(13)、混凝土水池(14)、耦合剂循环水箱(15)和被检测钢板(17)构成,在被检测钢板(17)下设有滚床:滚床是由:间距为1.5米的10个滚床电动机(7)及10个滚床减速机(8)、20个滚床转动辊轴承座(9)及滚床转动辊(10)与20个滚床支撑架(13)支撑形成的滚床,滚床同步缓慢转动实现钢板在滚床上纵向行走。3.根据权利要求1所述的用于12米钢板超声检测自动化系统装置,其特征在于:所述的检测小车横向行走系统,由:检测小车变频电动机(11)、检测小车减速器(12)、偏心曲轴连杆组件(16)构成;检测小车变频电动机(11)和检测小车减速器(12)设置在探头控制柜(2)框架顶部垂直中心处的支撑架上,检测小车变频电动机(11)和检测小车减速器(12)用于检测小车横向移动,检测小车减速器(12)的输出轴与偏心曲轴连杆组件(16)传动连接,在往复运动中实现检测小车的横向位移50mm。

技术总结

本实用新型涉及一种用于12米钢板超声检测自动化系统装置,其特征在于:是由:检测行走小车、探头控制柜、检测用耦合剂管路、检测探头、显示屏、超标缺陷标记数据线;滚床电动机、滚床减速机、滚床转动辊轴承座、滚床转动辊、检测小车变频电动机、检测小车减速器、滚床支撑架、混凝土水池、耦合剂循环水箱、偏心曲轴连杆组件和被检测钢板组成,设有:超声检测系统、钢板纵向行走系统及检测小车横向行走系统。本实用新型解决了国内特种设备压力容器制造业为满足保证生产用钢管材料质量的需求、提高了检测效率、使缺陷检测率达到100%。使缺陷检测率达到100%。使缺陷检测率达到100%。

技术研发人员:周雁 张志义 张志权 张连友 于永红 罗军 吴茜媛 郑斯文 郝文鑫 魏诗文

受保护的技术使用者:鞍山钢制压力容器有限公司

技术研发日:2021.12.31

技术公布日:2022/8/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1