取样耙的制作方法

本发明涉及航空发动机燃烧室性能试验领域,具体涉及一种取样耙。

背景技术:

1、近些年,发动机燃烧室进气状态提升导致燃烧室出口温度和压力不断提高,在开展极限状态的燃烧室污染排放性能试验时,要求取样耙能耐受2300k左右的取样环境。作为燃气取样的核心部件,耐温耐压更高、使用寿命更长的燃气取样耙一直是燃烧室性能试验技术领域内急需攻克的技术难题。

2、发明人发现,现有技术中至少存在下述问题:现有取样耙技术方案均是采用机械加工和焊接制造工艺,受限于加工工艺精度及加工可行性,取样耙往往存在壁厚不均、有焊缝等现象。当将取样耙用于极限状态的燃烧室污染物排放试验时,极易发生焊缝开裂、局部鼓包等可靠性问题,致使取样耙的使用寿命只有一次或几次,试验也因取样耙失效而被迫中止。

技术实现思路

1、本发明提出一种取样耙,用以降低取样耙出现失效的几率,保证燃烧室污染排放性能试验的正常进行。

2、本发明实施例提供了一种取样耙,包括:

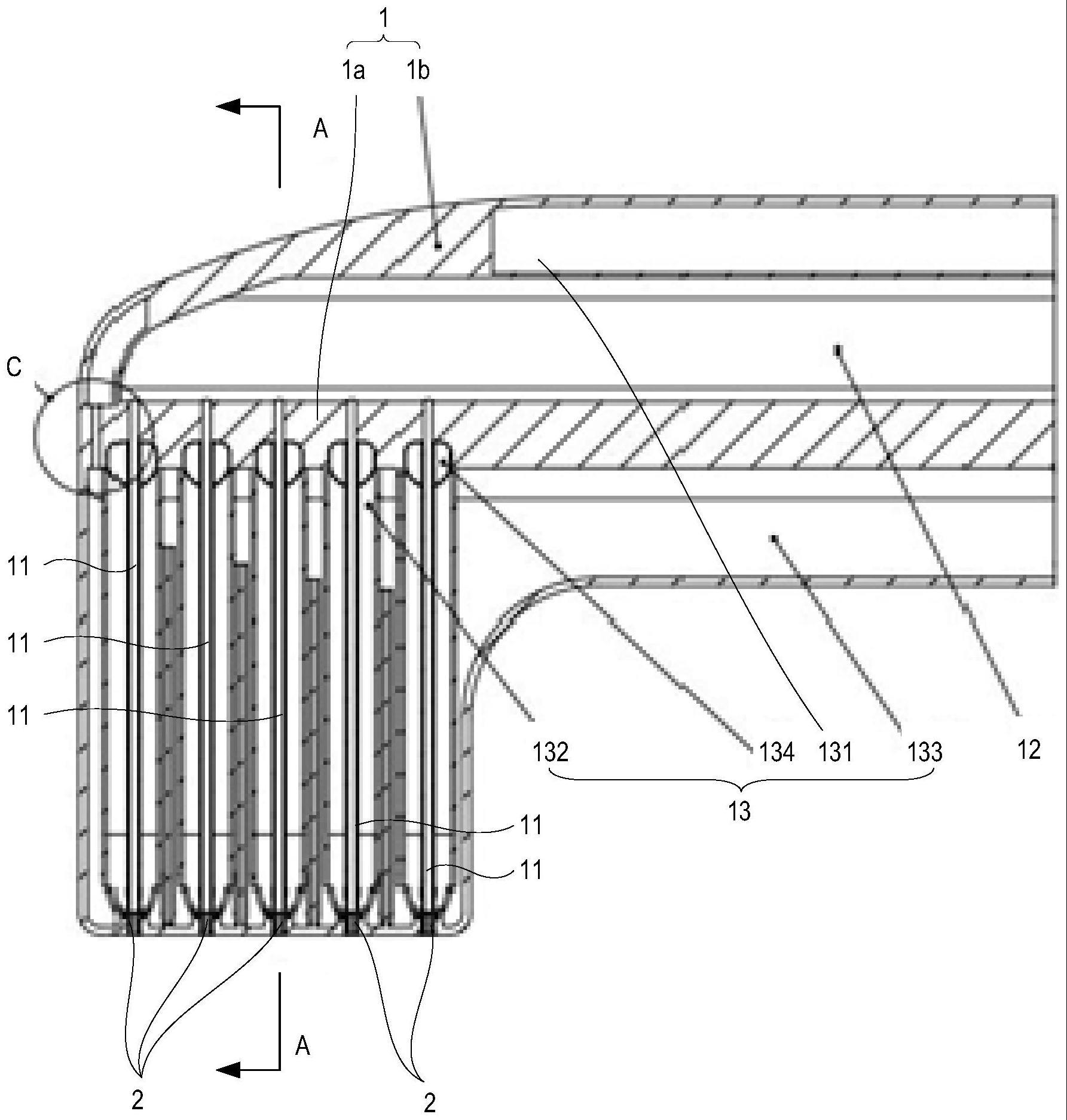

3、取样耙本体,包括连通的取样孔以及集气腔;所述集气腔位于所述取样孔的下游;所述取样耙本体被构造为采用3d打印形成。

4、在一些实施例中,取样耙还包括:

5、陶瓷管,具有第一进气流道;所述陶瓷管安装于所述取样孔内部,且位于所述取样孔入口处;

6、其中,所述取样孔未安装所述陶瓷管的部分作为第二进气流道;所述第一进气流道和所述第二进气流道连通,所述第二进气流道位于所述集气腔的上游且两者连通。

7、在一些实施例中,所述第二进气流道朝向所述第一进气流道的端面和/或所述第一进气流道朝向所述第二进气流道的端面设置有豁口区域;所述豁口区域从所述第二进气流道朝着远离所述第二进气流道的一侧延伸,所述豁口区域与所述第二进气流道连通。

8、在一些实施例中,所述第一进气流道的流通面积小于所述第二进气流道的流通面积。

9、在一些实施例中,所述陶瓷管和所述取样孔的内壁直接接触。

10、在一些实施例中,所述取样耙本体还包括冷却流道,所述冷却流道被构造为冷却所述取样耙本体以及所述取样孔和所述集气腔内的样气。

11、在一些实施例中,所述冷却流道的冷却入口和冷却出口均位于所述集气腔的出口附近,所述冷却流道的中间区域位于所述取样孔的入口附近。

12、在一些实施例中,所述冷却流道包括从上游至下游的第一冷却流道、第二冷却流道和第三冷却流道;所述第一冷却流道和所述第三冷却流道位于所述集气腔的周围,所述第二冷却流道位于所述第一进气流道和所述第二进气流道的周围。

13、在一些实施例中,所述第二冷却流道包括:

14、第一子流道,位于所述第一冷却流道的下游且与所述第一冷却流道连通;所述第一子流道的入口邻近所述集气腔,所述第一子流道的出口邻近所述取样孔的入口;以及

15、第二子流道,位于所述第一子流道的下游且与所述第一子流道连通;所述第二子流道的入口邻近所述取样孔的入口,所述第二子流道的出口邻近所述集气腔。

16、在一些实施例中,所述冷却流道还包括:

17、分隔板,所述分隔板的一端与所述取样耙本体位于所述取样孔的入口的一端固定连接,所述分隔板的另一端延伸至所述第三冷却流道;

18、其中,所述第二冷却流道包括多条,各条所述第二冷却流道的所述第二子流道被所述分隔板分开。

19、在一些实施例中,所述取样孔的数量为多个,多个所述取样孔等间距分布或者等环面分布;所述第二冷却流道包括多条,相邻的两个所述取样孔之间分布有至少一条所述第二冷却流道。

20、上述技术方案提供的取样耙,取样耙本体采用高温合金材料。取样耙本体采用3d打印形成,3d打印通过逐层堆积进行材料加工,所以取样耙的各部分壁体厚度比较均匀。在发动机燃烧室进气状态提升导致燃烧室出口温度和压力不断提高的前提下,也能开展极限状态的燃烧室污染排放性能试验,取样耙能耐受2300k左右的取样环境,并且取样耙不会出现焊接带来的容易开裂、局部鼓包等现象,可以多次使用,降低了取样耙出现失效的几率,保证了燃烧室污染排放性能试验的正常进行,间接避免了试验中取样耙失效造成试验中止的问题,有效的降低了单位试验时长进而降低了试验成本,提升试验效率。

技术特征:

1.一种取样耙,其特征在于,包括:

2.根据权利要求1所述的取样耙,其特征在于,还包括:

3.根据权利要求2所述的取样耙,其特征在于,所述第二进气流道(10)朝向所述第一进气流道(21)的端面和/或所述第一进气流道(21)朝向所述第二进气流道(10)的端面设置有豁口区域(4);所述豁口区域(4)从所述第二进气流道(10)朝着远离所述第二进气流道(10)的一侧延伸,所述豁口区域(4)与所述第二进气流道(10)连通。

4.根据权利要求2所述的取样耙,其特征在于,所述第一进气流道(21)的流通面积小于所述第二进气流道(10)的流通面积。

5.根据权利要求2所述的取样耙,其特征在于,所述陶瓷管(2)和所述取样孔(11)的内壁直接接触。

6.根据权利要求1所述的取样耙,其特征在于,所述取样耙本体(1)还包括冷却流道(13),所述冷却流道(13)被构造为冷却所述取样耙本体(1)以及所述取样孔(11)和所述集气腔(12)内的样气。

7.根据权利要求6所述的取样耙,其特征在于,所述冷却流道(13)的冷却入口(136)和冷却出口(137)均位于所述集气腔(12)的出口附近,所述冷却流道(13)的中间区域位于所述取样孔(11)的入口附近。

8.根据权利要求2所述的取样耙,其特征在于,所述冷却流道(13)包括从上游至下游的第一冷却流道(131)、第二冷却流道(132)和第三冷却流道(133);所述第一冷却流道(131)和所述第三冷却流道(133)位于所述集气腔(12)的周围,所述第二冷却流道(132)位于所述第一进气流道(21)和所述第二进气流道(10)的周围。

9.根据权利要求8所述的取样耙,其特征在于,所述第二冷却流道(132)包括:

10.根据权利要求9所述的取样耙,其特征在于,所述冷却流道(13)还包括:

11.根据权利要求8所述的取样耙,其特征在于,所述取样孔(11)的数量为多个,多个所述取样孔(11)等间距分布或者等环面分布;所述第二冷却流道(132)包括多条,相邻的两个所述取样孔(11)之间分布有至少一条所述第二冷却流道(132)。

技术总结

本发明公开了一种取样耙,涉及航空发动机燃烧室性能试验领域,用以降低取样耙出现失效的几率,保证燃烧室污染排放性能试验的正常进行。取样耙包括取样耙本体,取样耙本体包括连通的取样孔以及集气腔;集气腔位于取样孔的下游;取样耙本体被构造为采用3D打印形成的。上述技术方案提供的取样耙,取样耙本体采用3D打印形成,3D打印通过逐层堆积进行材料加工,所以取样耙的各部分壁体厚度比较均匀。在发动机燃烧室进气状态提升导致燃烧室出口温度和压力不断提高的前提下,也能开展极限状态的燃烧室污染排放性能试验,取样耙能耐受高温取样环境,降低了取样耙出现失效的几率,保证了燃烧室污染排放性能试验的正常进行。

技术研发人员:孙用军,郗宁宁,赵聪聪,张译元,何梦杰,孟刚,常斐

受保护的技术使用者:中国航发商用航空发动机有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!