一种防冻水龙头的气密性检测设备及其检测方法与流程

1.本发明涉及检测技术领域,特别涉及一种防冻水龙头的气密性检测设备及其检测方法。

背景技术:

2.当前,在水龙头生产过程中,通常会采用通气浸水的方式对水龙头管状零部件进行气密性检测以避免水龙头在使用中发生液体侧漏,即通过将管状零部件的两端封闭,对其通气加压后浸没水中,通过观察水面有无气泡冒出来判断管状零部件气密性是否达标,这种方法操作繁琐,检测效率低,且检测后需要对管状零部件进行擦拭去除表面水分,进而加重了工人的劳动强度。

3.此外,公开号为cn205534299u的中国实用新型专利公开了一种防冻水龙头,包括龙头体,所述龙头体下端设有水管,水管下端侧壁设有放水口。该防冻水龙头可以在龙头体关闭时,通过打开放水口将水管内的预留水排出以防止水管结冰冻结。而在日常生产中,为提高生产效率会将放水口设置在与水管构成装配式连接的管状零部件上,放水口设置在管状零部件的侧面,进一步增大了气密性检测的难度。

技术实现要素:

4.本发明的目的是提供一种防冻水龙头气密性检测设备及其压力检测方法,其优点是可在不接触水的情况下,精准、快速检测水龙头管状零部件的气密性。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种防冻水龙头气密性检测设备,包括机架、工作台、供气装置和待检测的管状零部件,管状零部件包括内部中空且轴向两侧带有通气口的阀体,所述工作台上设有检测座,检测座表面设有用于固定阀体并向阀体内部通入气体的定位组件,工作台上设有用于堵塞封闭阀体的密封组件;定位组件包括通过插入通气口轴向固定阀体的定位杆,定位杆内部中空且一端固定连接检测座表面,定位杆与检测座的连接端管道连通供气装置,由供气装置向定位杆内部供气,定位杆表面设有用于向阀体通气的排气孔,密封组件包括用于沿着定位杆轴向方向进行伸缩的伸缩件,伸缩件的伸缩端设有用于密封阀体一侧通气口的轴向密封塞,定位杆与检测座的连接端设有由弹性材料制成并用于密封阀体另一侧通气口的密封塞片,还包括与定位杆并联接通供气装置的气压传感器。

6.采用上述技术方案,改变了传统手动封堵零部件的方式,只需将管状零部件的阀体套入定位杆,由伸缩件单向推动轴向密封塞挤压阀体一侧的通气口,将阀体另一侧通气口压向密封塞片即可实现对管状零部件的双向密封,随后通过定位杆表面的排气孔向阀体内部通入气体,通过气压传感器实时检测阀体内部气压变化进而判断管状零部件的气密性情况,整个过程管状零部件不接触液体,时刻保持干燥。

7.进一步设置:所述阀体侧壁设有用于排出阀体内部预留水的放水口,所述密封组件还包括用于垂直工作台上表面进行上下升降的顶升件,所述顶升件的升降端设有用于封

闭放水口的径向密封塞。

8.通过采用上述技术方案,当定位杆通过穿入通气口固定阀体后,只需轴向转动阀体,使放水口垂直朝向工作台,即可通过顶升件带动径向密封塞向上抬升进而挤压放水口,实现对管状零部件的完全封闭。

9.进一步设置:所述定位组件还包括用于限制放水口转动的限位件。

10.采用上述技术方案,是由于定位杆与阀体会形成间隙配合以方便装夹,这导致在检测过程中阀体容易发生转动,需要人为设置及固定放水口的朝向,通过设置限位件可以对放水口的转动角度进行固定,使阀体在密封过程中不易偏转,提高径向密封塞对放水口的密封成功率。

11.进一步设置:所述限位件整体为表面带有限位缺口的薄板,所述薄板与检测座固定连接且与定位杆平行设置,所述薄板表面设有与放水口相适配并用于卡入放水口的限位缺口。

12.采用上述技术方案,不仅能通过将放水口卡入限位缺口实现对前者转动角度的限制,而且由于薄板与定位杆平行设置,使得阀体在套入定位杆的同时即可同步完成对放水口的固定,大大提高装夹效率,此外将限位件设为带有限位缺口的薄板,结构简单,起到节约制造成本的目的。

13.进一步设置:所述放水口的端口设有用于抵住薄板的凸沿,所述限位缺口呈长条形,其宽度大于放水口外管径而小于凸沿的外径。

14.采用上述技术方案,限位缺口设为长条形可适配不同管长的管状零部件,提高设备的适配性,限位缺口宽度大于放水口外管径而小于凸沿的外径,提高放水口卡入限位缺口流畅性的同时,可借助外沿在径向密封塞挤压密封放水口时抵住薄板,将径向密封塞对阀体的挤压力转移至薄板,使得在检测过程中,定位杆不会径向挤压阀体进而造成对阀体内壁的损伤。

15.进一步设置:还包括固定设置在工作台上的固定座,所述定位组件和密封组件设置在检测座及固定座之间,所述伸缩件固定连接工作台,还包括用于刚性连接检测座与固定座的连接件。

16.采用上述技术方案,伸缩件固定连接工作台,再通过连接件刚性连接检测座及固定座,由检测座、固定座共同承担在工作过程中由伸缩件推动轴向密封塞挤压管状零部件而产生的巨大挤压力,减小检测座的受力负担。

17.进一步设置:所述检测座设有用于插入定位杆的定位通孔,所述定位杆上设有直径大于定位通孔的限位环,所述定位杆通过定位通孔并贯穿检测座,所述定位杆贯穿检测座的一端设有外螺纹并通过螺纹紧固件与检测座构成固定可拆卸连接。

18.采用上述技术方案,定位杆与检测座形成可拆卸连接,使得定位杆便于替换以适配不同尺寸的管状零部件,大大提高了设备的适应性,利于工业生产。

19.进一步设置:还包括用于显示气压传感器数值的显示器和控制供气装置单次通气时间的计时器,还包括提示气密性检测结果的指示灯和用于控制指示灯开合的控制器。

20.采用上述技术方案,将压强数值、通气时间及气密性检测结果通过显示器、计时器及指示灯显示,省去了工人人工读数的时间,减低设备操作难度,达到加快检测速率的目的。

21.一种水龙头气密性检测方法,其特征在于:包括以下步骤:s1、定位:由所述定位组件轴向固定管状零部件;s2、密封:由密封组件将管状零部件的各个开口进行密封;s3、通气:由定位组件向管状零部件内部通入气体,通入气体的额定时间为t1,在通气期间,定位组件的供气压强恒定;s4、检测:在t1通气期间,由气压传感器同步测量管状零部件的内部气体压强变化,并将所测得的压强数据传输给控制器进行管状零部件的气密性评估,当管状零部件内部的气体压强在计时器给定的额定时间t1后达到峰值并仍继续保压一端时间t2,则判断管状零部件气密性合格,当管状零部件内部的气体压强数值在额定时间段t1后仍处于波动状态,则判定气密性不合格。

22.采用上述技术方案,通过在给定时间内检测管状零部件内部的气压变化,并使管状零部件保压一端时间,可以通过管状零部件保压期间的压力变化来判定管状零部件的气密性,替代了传统浸水法。

附图说明

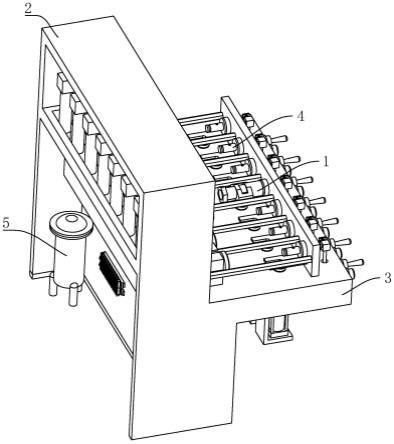

23.图1是防冻水龙头气密性检测设备的侧向立体示意图;图2是管状零部件的结构示意图;图3是防冻水龙头气密性检测设备的正向立体示意图;图4是检测装置的整体示意图;图5是检测装置的结构示意图;图6是定位杆的结构示意图;图7是控制模组的结构示意图;图8是防冻水龙头气密性检测设备的后侧立体示意图。

24.附图标记:1、管状零部件;11、阀体;12、通气口;13、放水口;14、凸沿;2、机架;3、工作台;4、检测装置;41、检测座;42、固定座;43、定位组件;431、定位通孔;432、定位杆;433、限位环;434、外螺纹;435、螺纹紧固件;436、排气孔;437、限位件;438、薄板;439、限位缺口;44、密封组件;441、伸缩件;442、轴向密封塞;443、顶升件;444、径向密封塞;445、密封塞片;446、通孔;45、连接杆;46、控制模组;461、气压传感器;462、显示屏;463、计时器;464、指示灯;465、控制器;466、开关;5、供气装置;51、储气罐;52、分流电磁阀;53、供气管。

具体实施方式

25.以下结合附图对本发明作进一步详细说明。

26.实施例1:参考图1,一种防冻水龙头气密性检测设备,包括待检测的管状零部件1,还包括机架2和工作台3,工作台3表面设有用于恒压通气检测管状零部件1气密性的检测装置4,工作台3下方设有用于向检测装置4提供气体的供气装置5。

27.参考图2,管状零部件1包括整体呈管状的阀体11,阀体11内部中空且轴向两端各设有通气口12,阀体11侧壁设有用于排出阀体11内部预留水的放水口13,放水口13顶端设有用于卡位的凸沿14。供气装置5包括连接工业气源的储气罐51,储气罐51设有用于向外分流输送气体的分流电磁阀52,分流电磁阀52设有向外输送气体的供气管53,分流电磁阀52

通过供气管53连通检测装置4并由检测装置4控制其各个管道的开合。

28.参考图3及图4,检测装置4包括固定设置在工作台3表面的检测座41和固定座42,检测座41靠近固定座42的一侧表面横向等距设有若干组相同且连通供气装置5的定位组件43,定位组件43用于固定阀体11并向其内部通入气体,工作台3上还设有与每组定位组件43配套并用于对管状零部件1进行封闭的密封组件44,检测座41和固定座42之间设有用于分隔每组定位组件43及密封组件44的连接杆45,连接杆45的两端分别固定连接检测座41、固定座42,还包括设置在机架2上用于控制定位组件43、密封组件44并评估及显示气密性检测结果的控制模组46。

29.参考图5及图6,定位组件43包括设置在检测座41表面的定位通孔431和用于固定阀体11的定位杆432,定位杆432整体为一端外壁设有外螺纹434的空心管体,定位杆432表面设有用于抵住检测座41的限位环433,定位杆432设有外螺纹434的一端穿过定位通孔431并通过螺纹紧固件435与检测座41构成可拆卸连接,定位杆432设有外螺纹434的一端管道连通供气装置5,定位杆432的另一端则暴露在检测座41与固定座42之间,其外表面设有用于向阀体11内部通入气体的排气孔436,定位杆432整体与工作台3上表面平行设置,还包括设置在定位杆432下方用于限制放水口13转动的限位件437,限位件437整体为表面带有限位缺口439的薄板438,薄板438一端与检测座41固定连接且薄板438整体与定位杆432轴线方向平行,限位缺口439呈长条形,限位缺口439的宽度大于放水口13外管径并小于凸沿14的外径。

30.工作时,由定位杆432设有排气口的一侧杆体通过通气口12轴向穿入管状零部件1的阀体11内部进而实现对管状零部件1径向的固定,在定位杆432进入阀体11的同时,阀体11外表面的放水口13也同步卡入薄板438表面的限位缺口439,放水口13的外管径与限位缺口439形成间隙配合,限制管状零部件1的轴向转动。

31.参考图5,密封组件44包括用于沿着定位杆432轴向方向进行伸缩的伸缩件441,伸缩件441的伸缩端设有用于密封阀体11远离检测座41一端通气口12的轴向密封塞442,还包括垂直工作台3上表面进行上下升降的顶升件443,顶升件443的升降端设有用于挤压封闭放水口13的径向密封塞444,还包括设置在限位环433表面用于密封阀体11靠近检测座41一端通气口12的密封塞片445。本实例中,伸缩件441及顶升件443都选用行程固定的气缸并由供气装置5驱动,伸缩件441的缸体与固定座42表面固定连接,顶升件443的缸体设置在工作台3下方,还包括设置在工作台3表面用于让顶升件443通过的通孔446,密封塞片445、轴向密封塞442及进行密封塞都由弹性材料制成,密封塞片445呈环形使用时可直接套入定位杆432。

32.使用时,当定位组件43完成对管状零部件1的固定后,供气装置5驱动伸缩件441及顶升件443进行工作,由伸缩件441带动轴向密封塞442对阀体11远离检测座41的一侧通气口12进行轴向挤压,阀体11受到挤压进而顺着定位杆432向限位环433方向移动,使得阀体11靠近检测座41一侧的通气口12挤压接触密封塞片445,密封塞片445顶住阀体11靠近检测座41一侧的通气口12并实现了对后者的密封,随后阀体11远离检测座41一侧的通气口12也通过轴向密封塞442实现密封。同时,由顶升件443带动径向密封塞444朝着阀体11径向移动进而挤压阀体11外表面的放水口13,至此,完成了对管状零部件1所有开口的密封。

33.参考图7及图8,控制模组46包括用于检测每组管状零部件1内部气压的气压传感

器461,气压传感器461与定位杆432数量相同且与定位杆432并联接通供气装置5,还包括用于显示气压传感器461数值的显示器和控制定位杆432单次通气时间的计时器463,还包括提示气密性检测结果的指示灯464和用于控制供气装置5及指示灯464的控制器465,工作台3上设有用于开合控制各组定位组件43及密封组件44的开关466。工作时,由显示器显示每组定位组件43上管状零部件1的内部压强值,并将数值传输给控制器465,由控制器465对管状零部件1的气密性进行评估,并将结果通过指示灯464进行反馈。

34.本发明还提供了一种利用上述防冻水龙头气密性检测设备检测管状零部件1气密性的压力检测方法,包括以下步骤:s1、定位:将管状零部件1轴向固定在定位杆432上;s2、密封:由密封组件44将管状零部件1的各个通气口12进行密封;s3、通气:供气装置5通过定位组件43向管状零部件1内部恒压通入气体,由计时器463控制定位组件43的单次通气额定时间为t1,t1在8-10s之间;s4、检测:在t1通气期间,由气压传感器461同步测量管状零部件1的内部气体压强变化,当管状零部件1内部的气体压强在计时器463给定的额定时间t1后达到压强峰值并保持一段时间t2,t2设置在1-3秒之间,则判断管状零部件1气密性合格,当管状零部件1内部的气体压强数值在额定时间段t1后仍处于波动状态,则判定气密性不合格。

35.上述的实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1