一种针对圆弧型钢结构的抗压能力测试装置及方法与流程

1.本发明涉及结构监测技术领域,具体涉及一种针对圆弧型钢结构的抗压能力的测试方式。

背景技术:

2.钢结构装配式建筑是以钢结构为结构体系,以部品部件工厂化生产、装配式施工、一体化装修、信息化管理为主要特征的一种新型的标准化、模数化的建筑体系,具有快速、高效、现场作业少、抗震性能好等优点,易于实现建筑产业现代化和工业化。大力开发、推广钢结构装配式建筑已经上升为国策,并且成为当前我国建筑工业发展的主要方向。

3.近几年来,国际和国内相继发生了多起钢结构建筑的坍塌、火灾等事故,所以大力发展、推广钢结构装配式建筑的过程中对于钢结构装配式建筑的安全监测技术研发和应用非常重要。虽然钢结构装配式建筑的设计、加工、安装等过程中都有国家和行业的相关标准,但是目前,还没有从系统性的角度来形成这类建筑的安全监测技术体系和标准,相关的技术研发和工程应用也非常少,甚至处于空白状态。因此,系统研发和应用推广相关的安全监测技术,不仅对于建筑安全有重大意义,而且更加有利于钢结构装配式各类建筑的应用推广。

技术实现要素:

4.本发明提供了一种针对圆弧型钢结构的抗压能力测试装置及方法,通过光纤光栅应变传感器所测量的数据得到圆弧型钢结构的应变大小,初步判断出该钢结构的应变情况,从而判断该圆弧型钢结构是否处于安全状态。

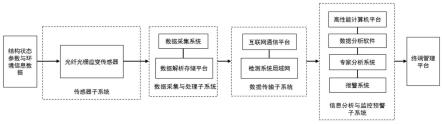

5.为实现上述目的,一种针对圆弧型钢结构的抗压能力测试装置及方法,包括传感器子系统、数据采集与处理子系统、数据传输子系统、信息分析和监控预警子系统;

6.所述的传感器子系统、数据采集与处理子系统、数据传输子系统、信息分析和监控预警子系统依次连接;

7.所述的传感器子系统由光纤光栅应变传感器组成;

8.所述的数据采集与处理子系统把监测到的数据通过数据传输子系统实时传给计算机,由网络分析仪进行分析处理;

9.所述的信号分析和监控预警子系统由高性能计算机平台、数据分析软件、专家分析系统和报警系统组成。

10.所述的圆弧型钢结构由多个圆弧以及直杠连接而成,所述的光纤光栅应变传感器用于监测钢结构的应变信号,布置测点于每个圆弧结构之间的直杠钢结构中点处,布置测点个数与直杠钢结构的个数相同。

11.所述的光纤光栅应变传感器用于监测钢结构的应变信号,圆弧钢结构布置测点2i个,选取能反应结构应变情况的传感器安装点,计算光纤光栅应变传感器安装点的方法如下:

12.记圆弧型钢结构的中间点为a0,从中点a0往右侧依次为a1,

……

,an,an记为右端点;a0与a1之间记为a

01

作为第一段,直线距离记为x1;a1与a2之间记为a

12

作为第二段,直线距离记为x2,以此类推;a

01

与水平面夹角记为θ1,a

12

与水平面夹角记为θ2,以此类推;中点a0距离地面高度为h0,a1距离地面高度记为h1,以此类推;

13.第i段上传感器安装点距离圆弧钢结构右侧端点的弧长记为li,li应满足公式:

[0014][0015]

该结构左右两侧对称,因此左右两侧的传感器按照对称布置。

[0016]

进一步地,根据各个传感器的位置,将多个传感器串接在同一条光纤线缆上,形成监测现场的分布式传感器网络,每个传感器串称为一个通道,把所有通道汇集到监测现场的数据收发器,利用一根主光缆传输到远端的控制室;

[0017]

进一步地,远端控制室将采集到的数据存储在数据存储平台,并对现场数据进行分析处理,形成安全监测报告,进而对结果作进一步处理;

[0018]

进一步地,在圆弧型钢结构顶部施加压力,加力方法为:在所有圆弧型钢结构单元的顶点施加大小相同的正压力,从150n开始,每次施加力的维持时间为30s,每次加完力后,结构恢复调整时间为20s,每次增加50n,直到结构发生不正常应变,报警系统发出警告。

[0019]

进一步地,根据圆弧型钢结构的结构特征参数以及传感器安装点的位置,再通过所承受的荷载大小,可以得到圆弧型钢结构的应变大小,然后再用光纤光栅应变传感器进行监测,来判断钢结构的应变状态;其中,所述圆弧型钢结构的应变大小的计算公式为:

[0020][0021]

式中,εn为圆弧型钢结构的应变大小,f为荷载大小,h为安装传感器测量点的高度,l为安装传感器测量点与顶点的距离,s为圆弧型钢结构的截面积,θ为顶点到安装传感器测量点对与水平面的夹角,e为钢结构的弹性模量;

[0022]

当所有传感器检测到的数据ε《1.2εn都成立时,圆弧型钢结构处于正常应变状态,当有任何一个传感器检测到的ε≥1.2εn时,圆弧型钢结构处于不正常的应变状态。

[0023]

进一步地,把检测结果返回监控预警子系统,在任何一个传感器检测到异常状态时发出报警信号。

附图说明

[0024]

图1是本发明结构中的部分传感器安装点分布图;

[0025]

图2是本发明监测方法的流程图;

[0026]

以上内容仅仅是对本发明结构所作的说明,所属本技术领域的技术人员对所描述的具体结构做各种各样的修改或补充,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

技术特征:

1.一种针对圆弧型钢结构的抗压能力测试装置及方法,其特征在于,包括有:传感器子系统、数据采集与处理子系统、数据传输子系统、信息分析和监控预警子系统;所述的传感器子系统由多个光纤光栅应变传感器组成;所述的数据采集与处理子系统与传感器子系统相连,将传感器子系统所得的数据进行采集与处理,并将其存储在相应的器件内;所述的数据采集与处理子系统与数据传输子系统相连,将采集到的数据通过数据传输子系统传输到信息分析和监控预警子系统进行数据的分析,进而得到安全监测报告,将处理后的数据显示在平台上,并在监测到异常状态时发出预警信号。2.根据权利要求1所述的一种针对圆弧型钢结构的抗压能力测试装置及方法,其特征在于,所述的圆弧型钢结构由多个圆弧以及直杠连接而成,所述的光纤光栅应变传感器用于监测钢结构的应变信号,布置测点于每个圆弧结构之间的直杠钢结构中点处,布置测点个数与直杠钢结构的个数相同。3.根据权利要求1所述的一种针对圆弧型钢结构的抗压能力测试装置及方法,其特征在于,所述的光纤光栅应变传感器用于监测钢结构的应变信号,圆弧钢结构布置测点2i个,选取能反应结构应变情况的传感器安装点,计算光纤光栅应变传感器安装点的方法如下:记圆弧型钢结构的中间点为a0,从中点a0往右侧依次为a1,

……

,a

n

,a

n

记为右端点;a0与a1之间记为a

01

作为第一段,直线距离记为x1;a1与a2之间记为a

12

作为第二段,直线距离记为x2,以此类推;a

01

与水平面夹角记为θ1,a

12

与水平面夹角记为θ2,以此类推;中点a0距离地面高度为h0,a1距离地面高度记为h1,以此类推;第i段上传感器安装点距离圆弧钢结构右侧端点的弧长记为l

i

,l

i

应满足公式:该结构左右两侧对称,因此左右两侧的传感器按照对称布置。4.根据权利要求1所述的一种针对圆弧型钢结构的抗压能力测试装置及方法,其特征在于,包括以下步骤:步骤1:根据圆弧型钢结构特点及所处地理位置,考虑对称性及监测的经济性和有效性,选取光纤光栅应变传感器的安装点;步骤2:根据各个传感器的位置,将多个传感器串接在同一条光纤线缆上,形成监测现场的分布式传感器网络,每个传感器串称为一个通道,把所有通道汇集到监测现场的数据收发器,利用一根主光缆传输到远端的控制室;步骤3:远端控制室将采集到的数据存储在数据存储平台,并对现场数据进行分析处理,形成安全监测报告,进而对结果作进一步处理;步骤4:在圆弧型钢结构顶部施加压力,加力方法为:在所有圆弧型钢结构单元的顶点施加大小相同的正压力,从150n开始,每次施加力的维持时间为30s,每次加完力后,结构恢复调整时间为20s,每次增加50n,直到结构发生不正常应变,报警系统发出警告。5.根据权利要求1所述的一种针对圆弧型钢结构的抗压能力测试装置及方法,其特征在于,由圆弧型钢结构的结构特征参数以及传感器安装点的位置,再通过所承受的荷载大小,可以得到圆弧型钢结构的应变大小,然后再用光纤光栅应变传感器进行监测,来判断钢结构的应变状态;其中,所述圆弧型钢结构的应变大小的计算公式为:

式中,ε

n

为圆弧型钢结构的应变大小,f为荷载大小,h为安装传感器测量点的高度,l为安装传感器测量点与顶点的距离,s为圆弧型钢结构的截面积,θ为顶点到安装传感器测量点对与水平面的夹角,e为钢结构的弹性模量;由上述公式计算所得的圆弧型钢结构的应变大小ε

n

可用于判断该钢结构是否处于正常应变状态;当所有传感器检测到的数据ε<1.2ε

n

都成立时,圆弧型钢结构处于正常应变状态,当有任何一个传感器检测到的ε≥1.2ε

n

时,圆弧型钢结构处于不正常的应变状态,然后把检测结果返回监控预警系统,在任何一个传感器检测到异常状态时发出报警信号;这为评估圆弧型钢结构应变状态和检修工作提供参考。

技术总结

本发明提供了一种针对圆弧型钢结构的抗压能力测试装置及方法。包括传感器子系统、数据采集与处理子系统、数据传输子系统、信息分析和监控预警子系统。传感器子系统由光纤光栅应变传感器组成,通过合理的传感器布置来采集应变信号,再通过相应的数据处理,将其传输到信息分析和监控预警子系统,得到安全监测报告,进而将结果显示在管理平台上。本发明通过特定的传感器布置来采集信号,再进行相应的算法处理,可以得出圆弧型钢结构的应变大小,进而能够判断该钢结构的应变情况,为后续评估圆弧型钢结构的健康状态和检修工作提供参考。弧型钢结构的健康状态和检修工作提供参考。弧型钢结构的健康状态和检修工作提供参考。

技术研发人员:吴锋 牛新阳 徐臣 候先杰 李立武

受保护的技术使用者:徐州中煤汉泰建筑工业化有限公司

技术研发日:2022.04.20

技术公布日:2022/8/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1