一种钢管混凝土检测系统及其检测方法与流程

本发明涉及混凝土检测,尤其涉及一种钢管混凝土检测系统及其检测方法。

背景技术:

1、钢管混凝土拱桥具有跨越能力大、抗风抗震性能好、造价低廉等优点,在我国发展迅速,我国目前已建和在建的钢管混凝土拱桥已超过400座,其中最大跨径达到575m,而且700m跨径的拱桥已经通过了设计和建造的可行性研究。但是钢管混凝土拱桥的拱肋部分可能出现不同程度的脱粘和空洞现象,一方面会影响钢管和核心混凝土相互作用的发挥,对其强度造成影响;另一方面会改变拱肋局部的受力分布,影响结构的安全性和稳定性。因此,及时检测钢管混凝土拱桥的拱肋脱粘不密实空洞问题,对钢管混凝土拱桥的安全性和稳定性运行存在重要意义。因此,对钢管混凝土拱桥的定期检测是很有必要的。

2、混凝土超声波检测技术是利用超声波在物体传播中的反射、绕射和衰减等物理特性,测定物体内部缺陷的一种无损检测方法。目前主要采用“穿透法”对混凝土缺陷进行检测,即用发射换能器发射超声波,让超声波在所检测的混凝土中传播,然后由接收换能器接收传播的超声波,传播的超声波将携带有关混凝土材料性能和内部结构等信息。超声波在混凝土中传播的速度与混凝土的组成成分,混凝土弹性性质,内部结构的孔隙、密实度等因素有关。混凝土弹性模量高、强度高、混凝土致密,超声波在混凝土中传播的速度也高,因此随混凝土强度不同,超声波传播的声速不同。但是当超声波在所检测的混凝土传播中遇到空洞、裂缝、疏松等缺陷部位时,超声波振幅和超声波的高频成分发生衰减。超声波传播中碰到混凝土的内部缺陷时,由于超声波的绕射、反射和传播路径的复杂化,不同波的叠加会使波形发生畸变。因此当超声波穿过缺陷区时,其声速、振幅、波形和频率等参数发生变化。从而利用超声波检测技术检测结构混凝土的强度、密实度、有无空洞、裂缝等缺陷。

3、但是采用混凝土超声波检测技术对钢管混凝土拱桥进行检测时,需要多人高空作业、通力配合完成全部检测工作,存在高空坠落的安全隐患,而且检测效率低、准确度低。

4、因此,有必要提出一种钢管混凝土检测系统及检测方法,以解决上述问题。

技术实现思路

1、本发明所要解决的技术问题在于,针对采用混凝土超声波检测技术对钢管混凝土拱桥进行检测时,需要多人高空作业、通力配合完成全部检测工作,存在高空坠落的安全隐患,而且检测效率低、准确度低的问题,提出了一种钢管混凝土检测系统。

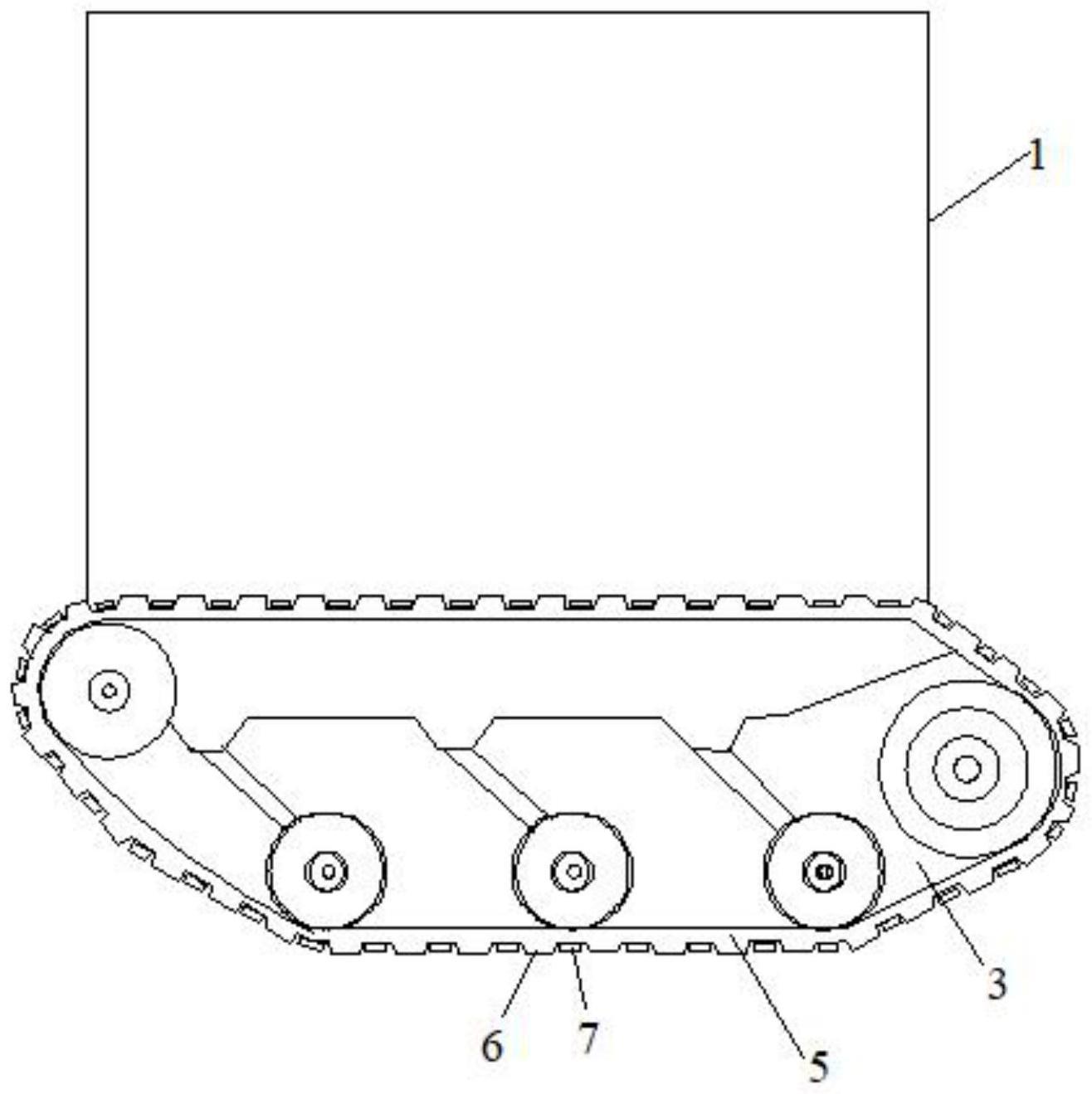

2、为了解决上述技术问题,本发明提供了一种钢管混凝土检测系统。该钢管混凝土检测系统包括:检测小车以及远程无线控制模块;

3、检测小车的底部两侧连接设置有履带式走行机构,履带式走行机构与驱动电机连接,驱动电机安装于检测小车上,驱动电机通过履带式走行机构驱动检测小车的走行,履带式走行机构的履带的外表面分布有一圈与履带连接为一体的矩形齿,矩形齿之间嵌设有矩形的永磁铁,通过永磁铁使检测小车吸附于钢管混凝土上;检测小车的底部安装有用于发射和接收超声波的超声波探头以及用于定位的定位单元,检测小车的内部安装有主控制器和用于供电的电力单元,主控制器与驱动电机、超声波探头及定位单元电性连接;

4、远程无线控制模块与主控制器电性连接,通过远程无线控制模块控制主控制器向超声波探头发送声波发送指令,超声波探头发射并接收超声波信号,再将接收的超声波信号传至远程无线控制模块,在远程无线控制模块上实时显示检测结果;远程无线控制模块接收检测小车和钢管混凝土的实时位置信息,实现钢管混凝土检测结果与位置信息的对应。

5、其中,履带和矩形齿均为橡胶制成,且永磁铁的厚度比矩形齿的厚度小0.4-0.6mm,永磁铁与钢管混凝土的吸附力为检测小车自重及其载荷之和的10倍。

6、其中,永磁铁的尺寸为60mm×20mm×10mm,厚度比矩形齿的厚度小0.5mm,检测小车自重及其载荷之和为一侧的履带式走行机构的永磁铁的个数的24倍。

7、其中,定位单元包括雷达探测器、摄像头和导航模块,其中摄像头至少设置有一个以上,导航模块获取检测小车和钢管混凝土的实时位置信息并将实时位置信息发送至主控制器,雷达探测器和摄像头分别获取钢管混凝土的三维点云数据和表面图像信号并将数据和信号传送至主控制器进行处理,实现对障碍物的识别和定位,主控制器发送指令至驱动电机,从而实现检测小车的避障。

8、其中,电力单元包括聚合锂电池和光伏充电板,光伏充电板安装于检测小车的顶部表面。

9、其中,导航模块为gps导航模块或者北斗导航模块。

10、钢管混凝土检测系统的检测方法包括以下步骤:(1)将检测小车吸附于钢管混凝土的壁面上;(2)检测小车初始检测位置的定位:导航模块将获取的检测小车和钢管混凝土的实时位置信息通过主控制器传送至远程无线控制模块,主控制器控制驱动电机将检测小车移动至初始检测位置开始检测;(3)初始检测位置检测完毕后,检测小车继续沿着桥面行走,到达下一检测位置后停止,通过超声波探头开始检测,检测数据及定位单元的定位数据传输至无线控制模块;(4)重复上述操作,直至将所有检测位置检测完毕为止。

11、与现有技术相比,实施本发明,具有如下有益效果:

12、本钢管混凝土检测系统可实现检测人员在陆地上远程遥控钢管混凝土的检测工作,解决了高空作业安全问题,避免了检测人员高空坠落的危险,保障了检测人员和仪器设备的安全,且检测效率高、准确度高;

13、本钢管混凝土检测系统测得数据准确率更高,数据覆盖面更广,出错率更低;

14、本发明中通过雷达探测器和摄像头能够实现检测小车的自动避障并前行到指定位置进行检测;

15、本发明中检测小车的履带上交替分布有永磁铁,在保证足够的磁吸附力的前提下,保证了检测小车与钢棍混凝土的柔性接触。

技术特征:

1.一种钢管混凝土检测系统,其特征在于,包括:检测小车以及远程无线控制模块;

2.根据权利要求1所述的钢管混凝土检测系统,其特征在于,所述履带和所述矩形齿均为橡胶制成,且所述永磁铁的厚度比矩形齿的厚度小0.4-0.6mm,所述永磁铁与钢管混凝土的吸附力为所述检测小车自重及其载荷之和的10倍。

3.根据权利要求2所述的钢管混凝土检测系统,其特征在于,所述永磁铁的尺寸为60mm×20mm×10mm,厚度比所述矩形齿的厚度小0.5mm,所述检测小车自重及其载荷之和为一侧的所述履带式走行机构的永磁铁的个数的24倍。

4.根据权利要求1所述的钢管混凝土检测系统,其特征在于,所述定位单元包括雷达探测器、摄像头和导航模块,其中所述摄像头至少设置有一个以上,所述导航模块获取检测小车和钢管混凝土的实时位置信息并将实时位置信息发送至主控制器,所述雷达探测器和所述摄像头分别获取钢管混凝土的三维点云数据和表面图像信号并将数据和信号传送至主控制器进行处理,实现对障碍物的识别和定位,所述主控制器发送指令至驱动电机,从而实现检测小车的避障。

5.根据权利要求1所述的钢管混凝土检测系统,其特征在于,所述电力单元包括聚合锂电池和光伏充电板,所述光伏充电板安装于所述检测小车的顶部表面。

6.根据权利要求1所述的钢管混凝土检测系统,其特征在于,所述导航模块为gps导航模块或者北斗导航模块。

7.根据权利要求1所述的钢管混凝土检测系统,其特征在于,所述钢管混凝土检测系统的检测方法包括以下步骤:(1)将检测小车吸附于钢管混凝土的壁面上;(2)检测小车初始检测位置的定位:导航模块将获取的检测小车和钢管混凝土的实时位置信息通过主控制器传送至远程无线控制模块,主控制器控制驱动电机将检测小车移动至初始检测位置开始检测;(3)初始检测位置检测完毕后,检测小车继续沿着桥面行走,到达下一检测位置后停止,通过超声波探头开始检测,检测数据及定位单元的定位数据传输至无线控制模块;(4)重复上述操作,直至将所有检测位置检测完毕为止。

技术总结

本发明公开了一种钢管混凝土检测系统,包括超声波探头、电力单元、检测小车、远程无线控制模块、定位单元和主控制器,检测小车的两侧连接有履带式走行机构,检测小车上安装有驱动电机,履带的外表面分布有一圈与履带连接为一体的矩形齿,矩形齿之间嵌设有矩形的永磁铁,永磁铁的厚度比矩形齿的厚度小,定位单元包括雷达探测器、摄像头和导航模块,主控制器与驱动电机、超声波检测单元及定位单元连接,远程无线控制模块与主控制器连接,实现检测小车的走行、避障及超声波探头的检测,并将钢管混凝土的检测结果与位置信息相对应。该检测系统可实现远程遥控钢管混凝土的检测,检测效率和准确度高。

技术研发人员:杨洪菊,程时刚,魏红珠,黄斯炎,徐攀,袁哲

受保护的技术使用者:武汉武桥检测工程有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!