螺栓预紧力测试装置和螺栓安装方法与流程

1.本技术涉及螺栓力学性能测试领域,特别是涉及一种螺栓预紧力测试装置。本技术还涉及一种螺栓安装方法。

背景技术:

2.螺栓是一种常用的紧固件,通常用于将两个工件连接到一起。在螺栓安装完毕后,螺栓的螺杆被拉伸以对两个工件施加朝向彼此的预紧力,以使得这两个工件稳定地连接到一起。

3.在一些工况下,所使用的螺栓需要承受较大的作用力,这需要预先设计螺栓的安装方法,以使螺栓达到预定的预紧力。在现有技术中,通常使用超声波法来测试螺栓的预紧力。具体来说,使用超声波测量螺栓安装前后螺杆的长度变化,再利用胡克定律计算出螺栓的预紧力。然而,胡克定律仅适用于测量螺杆处于弹性范围的预紧力。实际上,螺栓在设计时,螺杆可能会被设计为旋拧到塑性变形区,在这种情况下胡克定律并不适用,这使得所测得的螺栓的预紧力也不准确。

技术实现要素:

4.针对上述技术问题,本技术的第一方面提出了一种螺栓预紧力测试装置。该螺栓预紧力测试装置包括:保持组件,保持组件用于保持试样组件,试样组件包括辅助工件和将辅助工件与保持组件连接在一起的螺栓试样;扭转组件,扭转组件对螺栓试样施加扭矩,以在辅助工件和保持组件之间产生预紧力;以及压力传感器,压力传感器设置在辅助工件和保持组件之间以检测预紧力。

5.在一个实施例中,螺栓预紧力测试装置还包括角度传感器,在扭矩组件对螺栓试样施加扭矩时,角度传感器检测扭矩组件的旋转角度。

6.在一个实施例中,扭矩组件为伺服枪,角度传感器集成到伺服枪上。

7.在一个实施例中,压力传感器具有轴向的通孔,螺栓试样的螺杆延伸穿过通孔。

8.在一个实施例中,保持组件包括用于承载试样组件和压力传感器的第一固定台;螺栓试样固定在第一固定台上。

9.在一个实施例中,螺栓预紧力测试装置还包括机架和通过运动-定位机构与机架相连的夹具,扭转组件由夹具夹持。

10.在一个实施例中,螺栓预紧力测试装置还包括对应于第一固定台固定设置的第二固定台,扭转组件固定设置在第二固定台上。

11.在一个实施例中,在第一固定台构造有试样组件的固定位;在第二固定台上构造有扭转组件的固定位,使得扭转组件与螺栓试样保持对准。

12.在一个实施例中,在第一固定台和第二固定台之间存在间隙。

13.本技术的第二方面提出了一种螺栓安装方法,包括以下步骤:步骤一:使用根据上文所述的螺栓预紧力测试装置获得螺栓试样的角度-扭矩曲线和角度-预紧力曲线;通过角

度-扭矩曲线获得螺栓试样的屈服扭矩和最大扭矩;屈服扭矩对应于屈服角度,最大扭矩对应于极限角度;屈服角度小于极限角度。步骤二:确定待安装的螺栓的预安装扭矩,并通过角度-扭矩曲线获得预安装扭矩对应的第一转动角度;预安装扭矩小于屈服扭矩。步骤三:将第一转动角度与预设的第二转动角度求和获得第三转动角度;通过角度-扭矩曲线获得第三转动角度对应的第三扭矩并且通过角度-预紧力曲线获得第三转动角度对应的预紧力;当预紧力处于预定的预紧力范围内、第三转动角度处于屈服角度和极限角度之间且第三扭矩小于最大扭矩时,判定预安装扭矩和第二转动角度适于安装待安装的螺栓;当预紧力处于预定的预紧力范围之外和/或第三转动角度处于屈服角度和极限角度之外和/或第三扭矩大于或等于最大扭矩时,调整预安装扭矩和/或第二转动角度的值,使得预紧力落入预紧力范围内、第三转动角度处于屈服角度和极限角度之间且第三扭矩小于最大扭矩。

14.与现有技术相比,本技术的有益效果如下:在根据本技术的测试装置中,压力传感器设置在辅助工件和保持组件之间,这样给螺栓试样施加扭矩直到螺栓试样被扭转被扭断,压力传感器会直接且不间断地测得螺栓试样施加在辅助工件和保持组件之间的预紧力。由此,本技术的测试装置测得的预紧力更加准确。

附图说明

15.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

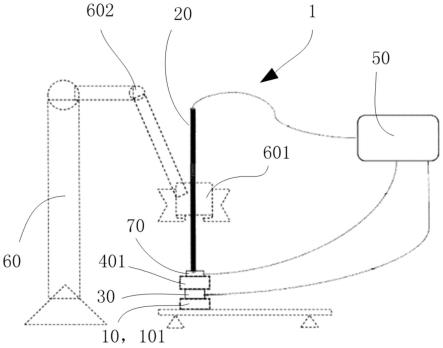

16.图1示意性地显示了根据本技术的一个实施例的螺栓预紧力测试装置。

17.图2示意性地显示了保持组件与扭转组件配合的第一实施例。

18.图3示意性地显示了保持组件与扭转组件配合的第二实施例。

19.图4示意性地显示了根据本技术的螺栓预紧力测试装置测得的螺栓试样的角度-扭矩曲线。

20.图5示意性地显示了根据本技术的螺栓预紧力测试装置测得的螺栓试样的角度-预紧力曲线。

具体实施方式

21.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.图1示意性地显示了根据本技术的一个实施例的螺栓预紧力测试装置1(以下简称为测试装置1)。如图1所示,测试装置1包括保持组件10、扭转组件20和压力传感器30。保持组件10用于保持试样组件40。具体来说,试样组件40包括辅助工件401和将辅助工件401与保持组件10连接在一起的螺栓试样402。扭转组件20用于对螺栓试样402施加扭矩,以在辅助工件401和保持组件10之间产生预紧力。压力传感器30设置在辅助工件401和保持组件10之间以检测预紧力。

23.根据本技术的测试装置1,在测试螺栓试样402的预紧力时,使用扭转组件20不断给螺栓试样402施加扭矩,螺栓试样402被扭转直到被扭断。在整个过程期间,压力传感器30

直接且不间断地测得螺栓试样402施加在辅助工件401和保持组件10之间的预紧力。简单来说,压力传感器30直接测得了螺栓试样402在其被扭转的各个阶段施加的预紧力。与现有技术的超声波法相比,显然本技术的测试装置1测得的预紧力更加准确。

24.可选地,测试装置1还包括角度传感器70。在扭矩组件20对螺栓试样402施加扭矩时,角度传感器70用于检测扭矩组件20的旋转角度。角度传感器70是本领域的惯用设备,这里不再赘述。

25.可选地,扭矩组件20为伺服枪,角度传感器70集成到伺服枪上。这样,使用伺服枪不但能方便地给螺栓试样402施加扭矩而且可以方便地获取在螺栓试样402整个旋拧过程中的扭矩和旋转角度。另外,还可以给伺服枪设定扭矩和旋转角度,以精确地控制螺栓的旋拧。伺服枪和带有角度传感器的伺服枪是本领域的惯用设备,这里不再对其进行详细描述。

26.应理解的是,角度传感器70和伺服枪也可以分别独立设置,而不是将角度传感器70集成到伺服枪上。

27.可选地,扭矩组件20还可以是能够显示扭矩和转动角度的扭矩扳手。扭矩扳手也是本领域的惯用设备,这里不再对其进行详细描述。

28.如图2所示,压力传感器30具有轴向的通孔。螺栓试样402的螺杆404延伸穿过通孔。这样,螺栓试样402将压力传感器30与辅助工件401连接成一个整体,防止在测试过程中,压力传感器30偏离辅助工件401而造成数据不准确。

29.可选地,保持组件10包括用于承载试样组件40和压力传感器30的第一固定台101。螺栓试样402固定在第一固定台101上。

30.可选地,在图2所示的实施例中,第一固定台101为台钳。台钳将螺栓试样402的螺母403夹持住。压力传感器30设置在台钳上。辅助工件401设置在压力传感器30上,并且在辅助工件401上构造有螺栓孔。螺栓孔与压力传感器30的通孔和螺母403正对。这样,可将螺栓试样402的螺杆404穿过辅助工件401和压力传感器30再与螺母403接合到一起。由此,压力传感器30、辅助工件401和螺栓试样402就形成了一个整体并且稳定地设置在台钳上。

31.可选地,在未示出的其他实施例中,第一固定台101也可以为板体,并且在板体上构造有螺栓孔,螺母则固定到板体上(例如,第一固定台101为金属板,螺母焊接到金属板上)。这样,同样可以将压力传感器30、辅助工件401和螺栓试样402形成一个整体并且稳定地设置到板体上。

32.还如图1和图2所示,测试装置1还包括固定的机架60和通过运动-定位机构602与机架60相连的夹具601,扭转组件20由夹具601夹持。根据这种结构,扭转组件20由夹具601稳定地保持,在旋拧螺栓试样402时,无需手动操作和保持扭转组件20,这极大地简化了测试工作。另外,运动-定位机构602可将夹具601保持在所需要的位置。这样,进行测试时,可通过运动-定位机构602将夹具601移位到使扭转组件20与螺栓试样402对准并保持此状态。在测试完成后时,可通过运动-定位机构602将夹具601移位到使扭转组件20偏离试样组件40,以方便拆卸试样组件40。在一个实施例中,运动-定位机构602可以为定位铰链、液压驱动臂等,这里不再赘述。

33.仍如图1和图2所示,第一固定台101水平设置,使得螺栓试样402呈竖直状态。相应地,扭转组件20从上方与螺栓试样402对准,这可通过运动-定位机构602移动扭转组件20来实现。对于长度尺寸较大的螺栓试样而言,这是特别有利的。

34.可选地,在图3所示的实施例中,测试装置1还包括对应于第一固定台101固定设置的第二固定台603。扭转组件20固定设置在第二固定台603上。在这种结构中,无需运动-定位机构602,这简化了测试装置1。

35.在第一固定台101构造有试样组件40的固定位。在第二固定台603上构造有扭转组件20的固定位,使得扭转组件20与螺栓试样402保持对准。这样,由于第一固定台101和第二固定台603的位置彼此固定,因此只要将试样组件40和扭转组件20分别安装到第一固定台101和第二固定台603上,扭转组件20与螺栓试样402就会自然对齐,这极大地简化了试样组件40和扭转组件20的安装过程。

36.还如图3所示,在第一固定台101和第二固定台603之间存在间隙604。这样,可通过间隙604方便地拆装试样组件40和扭转组件20。

37.可选地,如图3所示,第一固定台101和第二固定件603均为竖直设置的板体,以减小测试装置1所占据的空间,而且结构简单,制造成本较低。另外,在这种情况下,由于第一固定台101和第二固定件603均为竖直设置,因此,螺栓试样402呈水平状态,相应地,扭转组件20也呈水平状态。

38.可选地,测试装置1还包括数据处理组件50。数据处理组件50与扭转组件20、压力传感器30和角度传感器通信,以获取对螺栓试样402施加的扭矩值、扭矩组件20(例如,伺服枪)的旋转角度值以及预紧力的值,由此生成螺栓试样402的角度-扭矩曲线(如图4所示)和角度-预紧力曲线(如图5所示)。

39.本技术还提供可一种螺栓安装方法。该方法包括以下步骤:

40.步骤一:使用根据上文所述的测试装置1获得螺栓试样的角度-扭矩曲线(如图4所示)和角度-预紧力曲线(如图5所示)。在角度-扭矩曲线中,横坐标为角度,纵坐标为扭矩。在角度-预紧力曲线中,横坐标为角度,纵坐标为预紧力。

41.通过角度-扭矩曲线获得螺栓试样的屈服扭矩t2和最大扭矩t0。屈服扭矩t2对应于屈服角度β2,最大扭矩t0对应于极限角度β0;屈服角度β2小于极限角度β0。

42.步骤二:确定待安装的螺栓的预安装扭矩t1,并通过角度-扭矩曲线获得预安装扭矩t1对应的第一转动角度β1。预安装扭矩t1小于屈服扭矩t2。

43.本领域的技术人员可根据实际情况来确定预安装扭矩t1。

44.步骤三:将第一转动角度β1与预设的第二转动角度求和获得第三转动角度β3。通过角度-扭矩曲线获得第三转动角度β3对应的第三扭矩t3并且通过角度-预紧力曲线获得第三转动角度β3对应的预紧力f。第二转动角度是本领域的技术人员可根据实际情况来确定且可调整的。

45.当预紧力f处于预定的预紧力范围内、第三转动角度β3处于屈服角度β2和极限角度β0之间,且第三扭矩t3小于最大扭矩t0时,判定预安装扭矩t1和第二转动角度适用于安装待安装的螺栓;当预紧力f处于预定的预紧力范围之外和/或第三扭矩t3大于和/或第三转动角度β3处于屈服角度β2和极限角度β0之外和/或等于最大扭矩t0时;调整预安装扭矩和/或第二转动角度的值,使得预紧力落入预紧力范围内、第三转动角度β3处于屈服角度β2和极限角度β0之间,且使第三扭矩t3小于最大扭矩t0。

46.例如,待安装螺栓的预设的预紧力范围在60kn到80kn之间。

47.例如,如图4所示,根据角度-扭矩曲线可知,螺栓试样的屈服扭矩t2为约220nm,对

应的屈服角度β2为约450度;最大扭矩t0为约250nm,对应的极限角度β0为约550度。

48.以屈服扭矩t2的50%(即,约110nm)作为待安装的螺栓的预安装扭矩t1。通过角度-扭矩曲线可得知,预安装扭矩t1对应的第一转动角度β1为约300度。预设的第二转动角度为180度,因此第三转动角度β3为约480度。通过角度-扭矩曲线可得知,第三转动角度β3对应的第三扭矩t3为约232nm;通过角度-预紧力曲线可知,第三转动角度β3对应的预紧力f为约65kn。由此可知,预紧力f在所要求的预紧力的范围内,第三转动角度β3在屈服角度β2和极限角度β0之间,且第三扭矩t3小于最大扭矩t0,并且。因此,适于以预安装扭矩t1为约110nm,第二转动角度180度来安装该螺栓。

49.安装螺栓的安装过程如下:将伺服枪的目标扭矩设定为预安装扭矩t1,进行初步安装螺栓。在伺服枪达到预安装扭矩t1后,再将伺服枪的转动角度设为第二转动角度。在伺服枪达到第二转动角度后,完成螺栓的安装。

50.附图标记列表:

51.螺栓预紧力测试装置:1

52.保持组件:10

53.第一固定台:101

54.扭转组件:20

55.压力传感器:30

56.试样组件:40

57.辅助工件:401

58.螺栓试样:402

59.螺母:403

60.螺杆:404

61.数据处理组件:50

62.机架:60

63.夹具:601

64.运动-定位机构:602

65.第二固定台:603

66.间隙:604

67.角度传感器:70

68.最大扭矩:t0

69.预安装扭矩:t1

70.屈服扭矩:t2

71.第三扭矩:t3

72.预紧力:f

73.极限角度:β0

74.第一转动角度:β1

75.屈服角度:β2

76.第三转动角度:β3

77.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员

来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1