一种原位观测管线钢焊接热影响区冷却过程相变点的方法与流程

本发明属于材料分析领域,尤其是一种原位观测管线钢焊接热影响区冷却过程相变点的方法。

背景技术:

1、天然气作为一种清洁能源,天然气的使用可以明显降低碳排放量。利用长输管道运输天然气可以大规模、低成本的将天然气从资源丰富的西部地区运送至东南沿海消耗巨大的地区。

2、管线钢采用埋弧焊的方式制成钢管,然后将钢管采用环焊的方式连接起来,组成长输管道。长输管道的建设离不开焊接,焊接热影响区的质量对长输管道的安全服役有重要影响。利用焊接热影响区连续冷却转变图(sh-cct图)可以为管线钢焊接选择焊接材料、优化焊接工艺参数、制定焊后热处理参数提供重要依据。 sh-cct图也可以用于判断不同焊接热循环条件下获得的金相组织和硬度,估计冷裂纹的可能性,是管线钢焊接性分析的有力工具。sh-cct图的建立依据冷却过程中相变开始和终止所对应的温度点,根据不同冷速条件下相变的开始点和终止点建立sh-cct图。所以相变点的精准测量是建立sh-cct图的基础。

3、许多文献报道了sh-cct图的建立方法,其方法基于金相法、膨胀法、热分析法以及磁感应法等测试得到的相变点,其中膨胀法应用最为广泛。膨胀法测量相变点的理论基础为相变过程两种物相的膨胀系数不同,导致膨胀量的变化,通过膨胀量间接推测相变点。膨胀法测量相变点的过程中受多种因素的影响,如正负极热电偶的距离、热膨胀仪精度等,往往导致实际膨胀曲线与理论曲线存在偏差。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供一种原位观测管线钢焊接热影响区冷却过程相变点的方法。

2、为达到上述目的,本发明采用以下技术方案予以实现:

3、一种原位观测管线钢焊接热影响区冷却过程相变点的方法,包括以下步骤:

4、(1)、将管线钢加工成圆柱形样品,之后进行打磨和抛光;

5、(2)、将圆柱形样品放置于超高温激光共聚焦显微镜的陶瓷坩埚中;

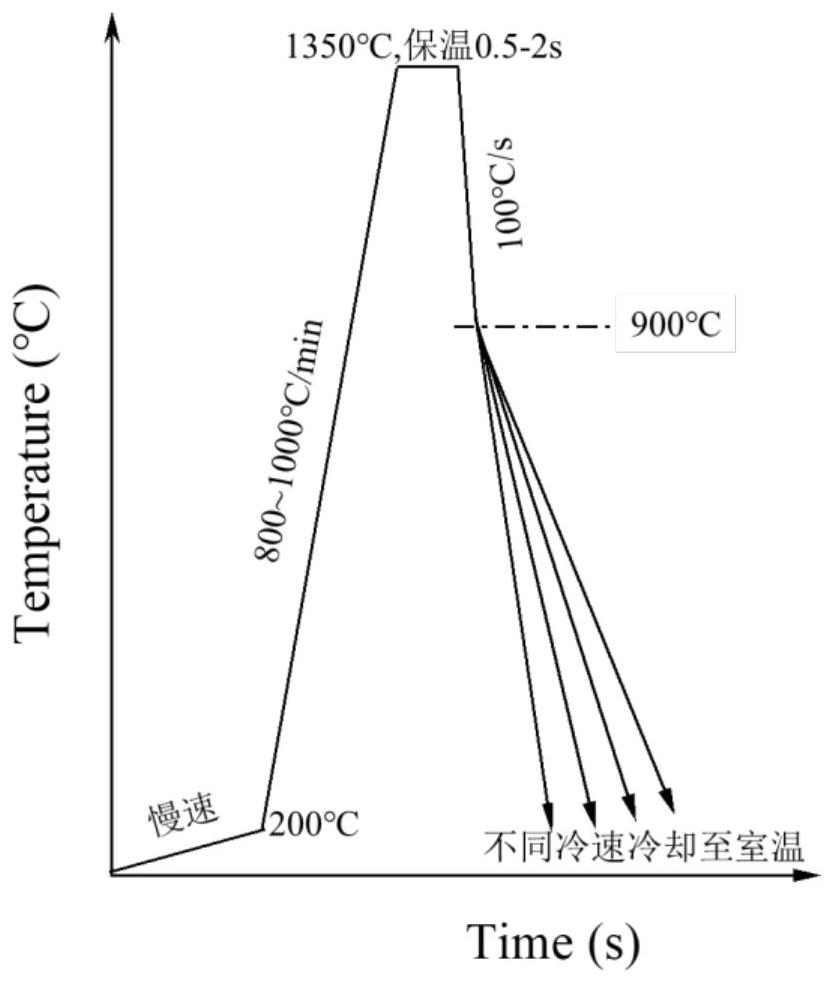

6、(3)、将圆柱形样品以100~125℃/min的加热速率加热至200℃,之后以 800~1000℃/min的加热速率至1350℃,在1350℃保温0.5-2s,保温完成后以100℃ /s的冷却速率降温至900℃;

7、之后以预设冷却速率冷却至室温;

8、在加热、保温和冷却过程中,超高温激光共聚焦显微镜持续为圆柱形样品的显微组织拍照,获取显微组织随温度和时间的变化,获得试验结果;

9、(4)、重复步骤(2)~(3),在900℃由一系列冷却速率冷却到室温,得到不同冷却速率的试验结果;

10、(5)、根据不同冷却速率试验结果中显微组织形貌随温度-时间的变化,基于固态相变理论,得到管线钢焊接热影响区连续冷却转变过程中不同冷却速率下的相变温度。

11、进一步的,在步骤(1)中,若管线钢为环焊缝,则对横截面进行电火花切割,形成的两个平面的平行度≤0.05,加工成直径5~7mm、厚度为2~3mm的圆柱形样品。

12、进一步的,在步骤(1)中,若管线钢为直焊缝,则对纵截面进行电火花切割,形成的两个平面的平行度≤0.05,加工成直径5~7mm、厚度为2~3mm的圆柱形样品。

13、进一步的,在步骤(1)中,进行打磨的具体操作为:

14、将圆柱形样品的观察面在金相砂纸上进行打磨,依次经过180#、400#、800#、1500#和2000#金相砂纸打磨;

15、进一步的,进行抛光的具体操作为:

16、将经金相砂纸打磨过的圆柱形样品在抛光机上对观察面进行抛光,抛光剂选择粒度为w0.5的金刚石喷雾抛光剂。

17、进一步的,在步骤(2)中,将抛光后的圆柱形样品放置于超高温激光共聚焦显微镜的陶瓷坩埚中,保持观察面朝向观察镜头。

18、进一步的,在步骤(2)中,所述超高温激光共聚焦显微镜的陶瓷坩埚的型号为vl2000dx-svf18sp型。

19、进一步的,在步骤(4)中,冷却速率为50℃/s、40℃/s、30℃/s、20℃/s、15℃ /s、10℃/s、7℃/s、5℃/s、3℃/s、2℃/s、1℃/s和0.5℃/s。

20、进一步的,在步骤(3)和步骤(4)中,超高温激光共聚焦显微镜每秒拍摄 1~15张显微组织照片。

21、与现有技术相比,本发明具有以下有益效果:

22、本发明的原位观测管线钢焊接热影响区冷却过程相变点的方法,用于观测管线钢焊接热影响区连续冷却转变过程中不同冷却速率下的相变温度,基于相变过程中两种物相显微组织形貌的不同,对显微组织形貌随温度-时间变化进行原位观测,能够得到准确的相变点温度。根据固态相变理论,管线钢在焊接热影响区连续冷却转变过程中,在不同的冷却速率下,管线钢的从奥氏体转变为贝氏体或马氏体等组织。奥氏体转变为贝氏体或马氏体,因为晶体结构的变化,显微组织形貌发生明显变化,通过形貌的变化可以确定相变点。本发明得到的管线钢焊接热影响区连续冷却转变过程中相变温度相对于其他间接方法测得的相变温度更加直观。依据本发明建立的sh-cct图,可以选择不同的焊接方法,确保管线钢焊接热影响区得到理想微观组织,从而提高管线钢焊缝的性能,保障天然气管道安全运行。

技术特征:

1.一种原位观测管线钢焊接热影响区冷却过程相变点的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的原位观测管线钢焊接热影响区冷却过程相变点的方法,其特征在于,在步骤(1)中,若管线钢为环焊缝,则对横截面进行电火花切割,形成的两个平面的平行度≤0.05,加工成直径5~7mm、厚度为2~3mm的圆柱形样品。

3.根据权利要求1所述的原位观测管线钢焊接热影响区冷却过程相变点的方法,其特征在于,在步骤(1)中,若管线钢为直焊缝,则对纵截面进行电火花切割,形成的两个平面的平行度≤0.05,加工成直径5~7mm、厚度为2~3mm的圆柱形样品。

4.根据权利要求1所述的原位观测管线钢焊接热影响区冷却过程相变点的方法,其特征在于,在步骤(1)中,进行打磨的具体操作为:

5.根据权利要求4所述的原位观测管线钢焊接热影响区冷却过程相变点的方法,其特征在于,进行抛光的具体操作为:

6.根据权利要求1所述的原位观测管线钢焊接热影响区冷却过程相变点的方法,其特征在于,在步骤(2)中,将抛光后的圆柱形样品放置于超高温激光共聚焦显微镜的陶瓷坩埚中,保持观察面朝向观察镜头。

7.根据权利要求6所述的原位观测管线钢焊接热影响区冷却过程相变点的方法,其特征在于,在步骤(2)中,所述超高温激光共聚焦显微镜的陶瓷坩埚的型号为vl2000dx-svf18sp型。

8.根据权利要求1所述的原位观测管线钢焊接热影响区冷却过程相变点的方法,其特征在于,在步骤(4)中,冷却速率为50℃/s、40℃/s、30℃/s、20℃/s、15℃/s、10℃/s、7℃/s、5℃/s、3℃/s、2℃/s、1℃/s和0.5℃/s。

9.根据权利要求1所述的原位观测管线钢焊接热影响区冷却过程相变点的方法,其特征在于,在步骤(3)和步骤(4)中,超高温激光共聚焦显微镜每秒拍摄1~15张显微组织照片。

技术总结

本发明公开了一种原位观测管线钢焊接热影响区冷却过程相变点的方法,属于材料分析领域。本发明用于观测管线钢焊接热影响区连续冷却转变过程中不同冷却速率下的相变温度,基于相变过程中两种物相显微组织形貌的不同,对显微组织形貌随温度‑时间变化进行原位观测,能够得到准确的相变点温度。根据固态相变理论,管线钢在焊接热影响区连续冷却转变过程中,在不同的冷却速率下,管线钢的从奥氏体转变为贝氏体或马氏体等组织。奥氏体转变为贝氏体或马氏体,因为晶体结构的变化,显微组织形貌发生明显变化,通过形貌的变化可以确定相变点。本发明更加直观。

技术研发人员:陈越峰,何小东,杨耀彬,封辉,胡美娟,齐丽华,池强

受保护的技术使用者:中国石油天然气集团有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!