一种连铸机开浇过程板坯结晶器内钢水液位检测方法与流程

本发明属于钢铁冶金,具体涉及一种连铸机开浇过程板坯结晶器内钢水液位检测方法。

背景技术:

1、目前,板坯结晶器内钢水液位的检测采用电磁传感器,因其检测范围为0~200mm,而板坯结晶器的高度900mm,引锭头插入板坯结晶器的长度为400mm,使得在开浇过程中,有300mm的空间高度内钢水液位无法检测。在现有技术中,通过公式计算板坯结晶器液面高度的误差较大。开浇过程中,板坯结晶器内钢水液位升高的速度无法精确控制,因此,存在开浇失败的风险,连铸机自动开浇技术投用比例较低。

2、现有技术中计算板坯结晶器液面高度的公式如下:

3、

4、其中:

5、q-钢水流量;

6、c-水口流量系数,镇静钢为0.86~0.97;

7、a-水口横截面积,a=πd2/4,d为水口直径;

8、g-重力加速度;

9、h-中间包内钢液深度。

技术实现思路

1、本发明提供了一种连铸机开浇过程板坯结晶器内钢水液位检测方法,目的在于提供一种能够对板坯结晶器内所有空间钢水液位进行检测,避免开浇失败的风险,提高连铸机自动开浇技术投用比例,实现对板坯结晶器内钢水液位升高的速度的精确控制。

2、为实现上述目的,本发明采用的技术方案是:

3、一种连铸机开浇过程板坯结晶器内钢水液位检测方法,包括如下步骤,

4、步骤一:获取连铸机相关设备尺寸数据;

5、步骤二:测量钢包内钢水重量;

6、步骤三:获取钢包重量随时间的变化量;

7、步骤四:获取中间包内流入钢水的重量;

8、步骤五:将中间包滑动水口打开,获取中间包内流出钢水的重量;

9、步骤六:根据步骤一至步骤五得到的结果,建立计算板坯结晶器内钢水实时液位高度的数学模型并进行修正;

10、步骤七:在板坯结晶器钢水液位检测传感器未检测到钢水期间,板坯结晶器内钢水液位采用步骤六修正后的数学模型进行计算,同时控制塞棒开度控制板坯结晶器液位升高速度。

11、所述的步骤一中获取连铸机相关设备尺寸数据包括长水口内腔体积、浸入式水口内腔体积、引锭头插入板坯结晶器深度、板坯结晶器宽度、中间包内腔尺寸和板坯结晶器厚度。

12、所述的步骤二中测量钢包内钢水重量采用的是称重系统进行测量的。

13、所述的步骤二中测量钢包内钢水重量的时机是在包吊装到钢包

14、所述的步骤四中中间包钢水的重量是通过安装在中包车上的称重传感器得到的。

15、所述的步骤六对数学模型进行修正的具体方法为,根据建立的数学模型计算的板坯结晶器液面高度与液位传感器检测的高度进行对比,当计算的数值存在误差,对数学模型内相关参数加一个补偿系数,使测量值与计算值相等。

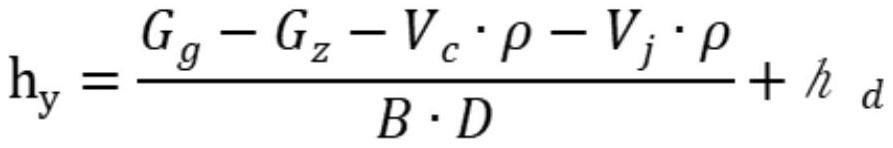

16、所述的步骤六中板坯结晶器钢水液位的数学模型为

17、

18、式中:

19、gg—钢包内钢水减少的重量;

20、hy—钢水液面高度;

21、gz—中间包内钢水重量;

22、vc—长水口内腔体积;

23、vj—浸入式水口内墙体积;

24、ρ—钢液密度;

25、hd—引锭头插入板坯结晶器深度;

26、b—板坯结晶器宽度;

27、d—板坯结晶器厚度。

28、有益效果:

29、(1)本发明利用质量守恒原理即在密度不变的情况下,液体从一个容器内减少的体积等于另一个容器内增加的体积的原理,通过检测开浇过程中钢包内钢水重量的减少量和中间包内钢水的增加重量,利用二者差值通过算法模型计算得到板坯结晶器内钢水增加的重量,通过密度和体积之间的对应关系,方便的计算出板坯结晶器内钢水液面高度。

30、(2)本发明通过板坯结晶器液位检测传感器获取的检测数值对计算模型进行修正,确保了开浇过程板坯结晶器内钢水液位按照工艺设定的曲线进行精准控制,提高了开浇过程安全性和稳定性。

31、上述说明仅是本发明技术方案的概述,为了能够更清楚的了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

技术特征:

1.一种连铸机开浇过程板坯结晶器内钢水液位检测方法,其特征在于:包括如下步骤,

2.如权利要求1所述的一种连铸机开浇过程板坯结晶器内钢水液位检测方法,其特征在于:所述的步骤一中获取连铸机相关设备尺寸数据包括长水口内腔体积、浸入式水口内腔体积、引锭头插入板坯结晶器深度、板坯结晶器宽度、中间包内腔尺寸和板坯结晶器厚度。

3.如权利要求1所述的一种连铸机开浇过程板坯结晶器内钢水液位检测方法,其特征在于:所述的步骤二中测量钢包内钢水重量采用的是称重系统进行测量的。

4.如权利要求1或3所述的一种连铸机开浇过程板坯结晶器内钢水液位检测方法,其特征在于:所述的步骤二中测量钢包内钢水重量的时机是在包吊装到钢包回转台后进行。

5.如权利要求1所述的一种连铸机开浇过程板坯结晶器内钢水液位检测方法,其特征在于:所述的步骤四中中间包钢水的重量是通过安装在中包车上的称重传感器得到的。

6.如权利要求1所述的一种连铸机开浇过程板坯结晶器内钢水液位检测方法,其特征在于:所述的步骤六对数学模型进行修正的具体方法为,根据建立的数学模型计算的板坯结晶器液面高度与液位传感器检测的高度进行对比,当计算的数值存在误差,对数学模型内相关参数加一个补偿系数,使测量值与计算值相等。

7.如权利要求1所述的一种连铸机开浇过程板坯结晶器内钢水液位检测方法,其特征在于:所述的步骤六中板坯结晶器钢水液位的数学模型为

技术总结

本发明属于钢铁冶金技术领域,具体涉及一种连铸机开浇过程板坯结晶器内钢水液位检测方法。本发明通过获取连铸机相关设备尺寸数据、测量钢包内钢水重量、获取钢包重量随时间的变化量、获取中间包内流入钢水的重量、建立计算板坯结晶器内钢水实时液位高度模型并修正、利用修正后模型计算在板坯结晶器钢水液位检测传感器未检测到钢水期间板坯结晶器内钢水液位并控制板坯结晶器液位升高速度等步骤,方便的完成了连铸机开浇过程板坯结晶器内钢水液位检测。本发明利用质量守恒原理,通过密度和体积之间的对应关系,计算出板坯结晶器内钢水液面高度,确保了开浇过程板坯结晶器内钢水液位按照工艺设定的曲线进行精准控制,提高了开浇过程安全稳定性。

技术研发人员:高琦,何博,连天龙,翁承,张忍德,米进周

受保护的技术使用者:中国重型机械研究院股份公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!