一种利用电化学噪声监测金属空蚀过程的装置及方法

本发明属于空蚀电化学原位测试领域,涉及一种利用电化学噪声监测金属空蚀过程的装置及方法。

背景技术:

1、空蚀广泛存在于水利、电力、船舶、石油和化工等行业的过流部件中,常造成水轮机、螺旋桨、泵和阀门等的过早失效。传统的空蚀测试方法主要借助失重、形貌、粗糙度等反映服役材料的空蚀演变过程。这些传统测试方法存在操作繁琐、测量误差大、无法提供反映空蚀损伤过程的实时变化信息等缺点。同时,传统的测试方法也无法对空蚀孕育期前后的转变过程进行有效甄别,因而难以实现空蚀孕育期的精确测量。空蚀孕育期是空蚀的起始阶段,包含许多重要的单元损伤信息。空蚀孕育期的长短是评价材料抗空蚀性能的重要参数之一,孕育期长的材料往往具有更好的抗空蚀性能。而建立空蚀孕育期的原位监测新方法有利于实现空蚀孕育期的快速和准确测量,从而为完善材料抗空蚀评价标准和实现空蚀部件的快速选材提供可靠保障。鉴于传统测试方法的局限性,即缺少能够实时原位监测空蚀孕育期的手段。申请号为2021115861889的中国专利公开了“一种采用声发射实时监测金属空蚀过程的超声空蚀装置”,其可实时监测空蚀过程的声发射信号,然而此发明将装置倾斜放置致使气泡不均匀产生,空蚀样品表面受力不均,测试结果一致性差。本发明利用电化学噪声实时原位监测金属空蚀过程的方法可适用于市面上主要通过垂直放置变幅杆的空蚀装置。

技术实现思路

1、针对上述现有技术中的问题,本发明的目的是提供一种利用电化学噪声监测金属空蚀过程的装置及方法,解决现有技术中无法实现空蚀孕育期的准确测量和无法获取空蚀发展过程中实时变化信息的问题。

2、本发明的技术方案是:

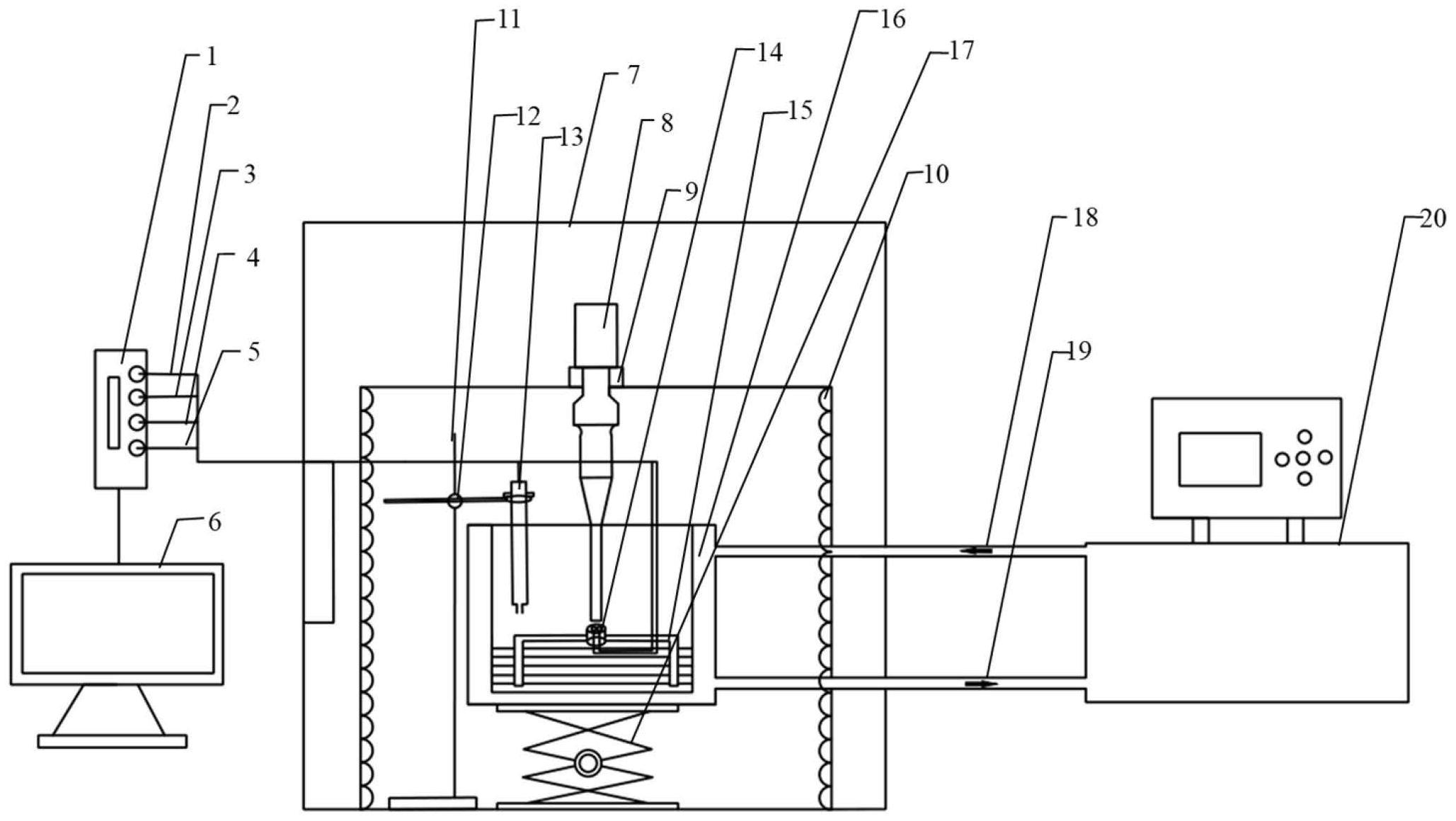

3、一种利用电化学噪声监测金属空蚀过程的装置,所述装置包括分析测试工作站、空蚀设备、恒温设备;所述空蚀设备内设置有紧固装置和双层电解池,双层电解池内层装有空蚀溶液,外层装有冷却液,电解池下方设置有升降平台来调节产生超声的变幅杆和样品间的距离,工作电极被封装在样品中,用来微调变幅杆位置的超声升降装置套装在变幅杆上并固定在空蚀设备上方,变幅杆穿过空蚀设备上方伸入到空蚀溶液中,在变幅杆末端下方设置有夹具,夹具用来固定样品,所述工作电极背后连接有导线并从样品中伸出,参比电极被紧固装置固定并垂直放置在空蚀溶液中,空蚀设备被法拉第笼包围;所述分析测试工作站中连出四根导线,分别与两个工作电极上的导线、参比电极和法拉第笼连接;所述恒温设备通过冷却液进口管和冷却液出口管与电解池外层连接。

4、所述空蚀溶液为导电性腐蚀溶液。

5、所述参比电极为饱和甘汞电极。

6、所述紧固装置包含带铁环支架和松紧螺栓,铁环用来夹紧参比电极,通过松紧螺栓和支架来调节参比电极的位置。

7、所述空蚀设备内壁粘附阻燃隔音泡沫,用来降低空蚀回音干扰。

8、所述法拉第笼是由铜丝编制的,用来屏蔽外部电磁波的干扰。

9、所述分析测试工作站包括计算机、电化学工作站。

10、一种利用电化学噪声监测金属空蚀过程的方法,包括如下步骤:

11、(1)将两个背部焊接有铜导线的工作电极封装于同一环氧树脂内,制成样品,两电极在样品中处于同一平面;

12、(2)将样品放置在夹具上,使样品表面与变幅杆末端表面平行,夹具离变幅杆末端5-10mm;

13、(3)将参比电极放置于紧固装置上,参比电极末端表面与样品表面尽量持平;

14、(4)启动恒温设备,让其提供的流动冷却水维持空蚀环境温度;

15、(5)采用三电极体系进行电化学噪声测试,测试前空蚀去除样品表面杂质;

16、(6)对变幅杆采用合适的空蚀的设置参数进行超声空蚀;

17、(7)对样品的电化学噪声进行采集,获得测试噪声;

18、(8)在分析测试工作站中,通过数据分析软件进行数据处理,选择合适降噪手段,对测试噪声在时域和频域进行分析。

19、所述步骤(1)中,两电极采用双环氧封装技术,先用熔融环氧粉末封装电极,在其外层再使用普通环氧树脂封装。

20、所述步骤(4)中,环境温度为25±2℃。

21、所述步骤(6)中,空蚀的设置参数包含了输出频率,输出功率和峰间振幅,输出频率20khz,输出振幅60μm,选择最大输出功率的10%-30%来进行噪声空蚀。

22、所述步骤(8)中,降噪手段是采用滤波方法分离噪声信号,通过将测试噪声中特定波段频率滤除来防止直流噪声的干扰。

23、所述方法中,采用在空蚀溶液中不易被腐蚀的金属材料作为工作电极制成样品,并采集获得背景噪音,在分析测试工作站中用测试噪声减去背景噪声,获得材料表面腐蚀噪声信号。

24、所述方法中,金属材料为铂,在获取空蚀背景噪声时选择整体体现出钝化特征的铂片为电极,有效避免了使用其他金属电极时其在溶液中发生腐蚀产生的电化学噪声。

25、本发明的设计原理是:

26、进行空蚀过程原位监测需要结合对现有超声空蚀装置的改进,如背景技术中所言,提供一套能基于电化学噪声技术进行空蚀实时监测的装置和方法。为了保证两个电极具有均匀一致的表面状态,将超声空蚀变幅杆垂直放置,两电极封装于同一环氧树脂内制成样品并处于同一平面,并将样品放置在离变幅杆端头5-10mm的夹具上。

27、为了实现电化学噪声测试,采用了紧固装置固定参比电极、电极通过铜导线连接、接地线连接法拉第笼、空蚀设备内部填充阻燃隔音棉来减少空蚀噪声回声、设备外部安装法拉第笼来隔绝外部电磁干扰的技术手段。

28、为了能够更准确的进行空蚀原位监测,降低空蚀强度有助于背景噪声和测试噪声的区分。通过使用铂片收集背景噪声信号,采用滤波方法分离背景噪声信号,通过将测量信号中特定波段频率滤除以抵消直流噪声的干扰。最终,通过测试噪声减去背景噪声获得材料演变噪声信号。

29、为了维持环境温度稳定,通过恒温仪提供循环冷却水,并采用双层电解池结构快速降温。

30、本发明具有如下优点及有益效果:

31、(1)本发明基于现有超声空蚀机改进,操作简单,成本低;

32、(2)本发明可以在多种腐蚀介质中进行空蚀动态原位监测;

33、(3)本发明外置法拉第笼有效屏蔽环境噪声和电磁干扰;

34、(4)本发明采用铂片作为测试样品收集背景噪声,其不与腐蚀介质发生明显反应;

35、(5)本发明采用滤波方法分离背景噪声,利用小波分析处理原始数据来直观反映噪声信号;

36、(6)本发明能够实现孕育期的快速精确测量,为解决空蚀选材问题提供重要保障;

37、(7)本发明推动了电化学噪声技术在空蚀领域的运用;

38、(8)本发明装置可以实时地在原位进行空蚀的监测。

技术特征:

1.一种利用电化学噪声监测金属空蚀过程的装置,所述装置包括分析测试工作站、空蚀设备、恒温设备;所述空蚀设备内设置有紧固装置和双层电解池,双层电解池内层装有空蚀溶液,外层装有冷却液,电解池下方设置有升降平台来调节产生超声的变幅杆和样品间的距离,工作电极被封装在样品中,用来微调变幅杆位置的超声升降装置套装在变幅杆上并固定在空蚀设备上方,变幅杆穿过空蚀设备上方伸入到空蚀溶液中,在变幅杆末端下方设置有夹具,夹具用来固定样品,所述工作电极背后连接有导线并从样品中伸出,参比电极被紧固装置固定并垂直放置在空蚀溶液中,空蚀设备被法拉第笼包围;所述分析测试工作站中连出四根导线,分别与两个工作电极上的导线、参比电极和法拉第笼连接;所述恒温设备通过冷却液进口管和冷却液出口管与电解池外层连接。

2.根据权利要求1所述的一种利用电化学噪声监测金属空蚀过程的装置,其特征在于,空蚀溶液为导电性腐蚀溶液,参比电极为饱和甘汞电极。

3.根据权利要求1所述的一种利用电化学噪声监测金属空蚀过程的装置,其特征在于,紧固装置包含带铁环支架和松紧螺栓,铁环用来夹紧参比电极,通过松紧螺栓和支架来调节参比电极的位置。

4.根据权利要求1所述的一种利用电化学噪声监测金属空蚀过程的装置,其特征在于,空蚀设备内壁粘附阻燃隔音泡沫,用来降低空蚀回音干扰,法拉第笼是由铜丝编制的,用来屏蔽外部电磁波的干扰,分析测试工作站包括计算机、电化学工作站。

5.一种利用电化学噪声监测金属空蚀过程的方法,包括如下步骤:

6.根据权利要求5所述的一种利用电化学噪声监测金属空蚀过程的方法,其特征在于,步骤(1)中,两电极采用双环氧封装技术,先用熔融环氧粉末封装电极,在其外层再使用普通环氧树脂封装。

7.根据权利要求5所述的一种利用电化学噪声监测金属空蚀过程的方法,其特征在于,步骤(4)中,环境温度为25±2℃。

8.根据权利要求5所述的一种利用电化学噪声监测金属空蚀过程的方法,其特征在于,步骤(6)中,空蚀的设置参数包含了输出频率,输出功率和峰间振幅,输出频率20khz,输出振幅60μm,选择最大输出功率的10%-30%来进行噪声空蚀。

9.根据权利要求5所述的一种利用电化学噪声监测金属空蚀过程的方法,其特征在于,步骤(8)中,降噪手段是采用滤波方法分离噪声信号,通过将测试噪声中特定波段频率滤除来防止直流噪声的干扰。

10.根据权利要求5所述的一种利用电化学噪声监测金属空蚀过程的方法,其特征在于,采用在空蚀溶液中不易被腐蚀的金属材料作为工作电极制成样品,并采集获得背景噪音,在分析测试工作站中用测试噪声减去背景噪声,获得材料表面腐蚀噪声信号。

技术总结

本发明涉及空蚀电化学原位测试领域,具体涉及一种利用电化学噪声监测金属空蚀过程的装置及方法,主要解决现有技术中无法实现空蚀孕育期的准确测量和无法获取空蚀发展过程中实时变化信息的问题。本发明主要包含三电极部分、超声空蚀部分、电化学噪声监测部分和数据分析部分。其中三电极部分包含两同等表面的工作电极和参比电极;超声空蚀部分主要由变幅杆、夹具、双层电解池和恒温仪组成;电化学噪声监测部分主要包含紧固装置、阻燃隔音泡沫、法拉第笼和电化学工作站;数据分析部分主要借助计算机对空蚀过程中的电化学噪声数据进行分析。本发明可实现金属材料在空蚀条件下的连续原位监测,同时也能够根据噪声数据的变化来甄别不同空蚀时间内表面损伤演化过程。

技术研发人员:张连民,李亮,郑玉贵,任德春,马爱利,乔岩欣

受保护的技术使用者:中国科学院金属研究所

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!