燃气发生器作动筒测试平台的制作方法

1.本发明涉及燃气发生器作动筒技术领域,具体涉及一种燃气发生器作动筒测试平台。

背景技术:

2.rb211-24g燃气发生器中修或大修过程中需对作动筒进行测试,测试内容包括泄漏测试、功能测试和疲劳测试。泄漏测试期间,需将高压油压力增至7000kpa,关闭伺服油开关电磁阀,至少保持1小时,应保证作动筒表面无泄漏,余油口处有无泄漏,低压回油泄漏流量小于50cc/sec。功能测试期间,首先将高压油压力增至2760kpa,通过调节伺服油开关电磁阀和伺服油手动调节阀阀令作动筒活塞全部伸出和缩回,检查活塞的总行程范围应该在5.545cm~5.583cm之间,打开伺服油开关电磁阀,调节伺服油手动调节阀,作动筒由全部缩回至伸出0.127mm的过程中,伺服压力应为1655

±

140kpa,作动筒由全部伸出至缩回0.127mm的过程中,伺服压力应为1585

±

140kpa,随后在作动筒缩回时在活塞上提供50lbs的压力,将伺服油开关电磁阀打开,调节伺服阀将伺服压力设置为1035kpa,保持作动筒缩回,关闭伺服油开关电磁阀,检查伸出响应时间应该小于1.6s,打开伺服油开关电磁阀,检查缩回响应时间应该小于2.5s,使用伺服油开关电磁阀在全开和全关之间最少重复3次,确认响应时间是否稳定。疲劳测试期间,需将高压油压力增至5250kpa(750psi),通过开关伺服油开关电磁阀使作动筒动作,要进行每分钟完成3个完整行程的测试,持续进行1小时,疲劳测试期间和疲劳测试结束时作动筒的响应时间应符合功能测试的要求,疲劳测试结束时,余油口和作动筒其他部位不能出现泄漏。综上,在rb211-24g燃气发生器作动筒等高性能作动筒测试中,测试流程复杂,对测试设备的要求高,目前缺少同时满足其复杂流程和参数要求的测试装置。

3.中国专利202021570480.2公开了一种验证作动筒强度试验的工装,包括主体,作动筒的前端和后端分别固定在主体上并使作动筒处于悬空状态,该工装结构简单,可真实有效地对作动筒强度试验进行考核。这种试验的工装不能够对作动筒进行全面测试,无法满足rb211燃气发生器作动筒测试要求。

4.中国专利202120409174.9公开了一种作动筒智能测试系统,包括作动筒固定座、拨转机构、扭矩传感器、联轴器、牙嵌离合器、谐波齿轮减速器、电机、支架和台面。这种测试系统主要进行扭矩测试,无法满足泄漏测试、功能测试、疲劳测试的需求。

技术实现要素:

5.本发明所要解决的技术问题是:为了能同时满足高性能作动筒测试的复杂流程和参数要求,提供一种燃气发生器作动筒测试平台。

6.本发明解决上述技术问题的技术方案如下:

7.本发明提供了一种燃气发生器作动筒测试平台,包括作动筒固定工位、加压油路、伺服油路、伸缩负载机构、位移测量仪器、计时器;

8.所述加压油路、伺服油路的一端均设于作动筒固定工位并用于连接作动筒;所述加压油路上设有加压油压力调节阀、加压油开关阀、加压油压力显示器;所述伺服油路上设有伺服油压力显示器、伺服油压力调节阀、伺服油开关阀;

9.所述伸缩负载机构的伸缩端正对作动筒固定工位并设有拉压力传感器,所述位移测量仪器能用于测量作动筒或伸缩负载机构的伸缩端位移;所述计时器能用于测量作动筒或伸缩负载机构的伸缩端位移响应时间。

10.本发明的有益效果是:

11.本发明能同时满足高性能作动筒测试的复杂流程和参数要求,进行作动筒测试的泄漏测试、功能测试、疲劳测试时无需更换装置,简化了测试流程。具体的,通过加压油压力调节阀、加压油开关阀、加压油压力显示器可控制高压油压力,通过伺服油压力显示器、伺服油压力调节阀、伺服油开关阀可控制伺服油路的通断及伺服油压力,通过伸缩负载机构、拉压力传感器可为被侧作动筒施加特定量的负载,位移测量仪器、计时器可测量作动筒的位移、响应时间等。

12.在上述技术方案的基础上,本发明还可以做如下改进。

13.进一步的,所述计时器设有两个触点,两个触点沿伸缩负载机构的伸缩方向布置,当作动筒固定在作动筒固定工位时,触点用于接触作动筒的伸缩端,并在作动筒的伸缩端离开触点时触发所述计时器。

14.采用上述进一步方案,方便测量作动筒的响应时间,且精准度高。

15.进一步的,还包括加压油泵、油箱,加压油泵设于加压油路上并与油箱连接,所述加压油压力调节阀、加压油开关阀、加压油压力显示器沿加压油泵至作动筒固定工位之间的管路依次布置。

16.采用上述进一步方案,便于提供测试需要的压力,且方便控制;加压油压力显示器准确测量进入作动筒的油压。

17.进一步的,所述油箱还与伺服油路连接,伺服油压力显示器、伺服油压力调节阀、伺服油开关阀在作动筒固定工位至油箱之间的管路上依次布置。

18.采用上述进一步方案,测试时伺服油从作动筒出,沿伺服油路进入油箱,便于循环使用;并且使伺服油压力显示器准确显示作动筒的伺服油压。

19.进一步的,所述油箱上还安装有加热器。

20.采用上述进一步方案,便于对油进行加热,保持油的流动性。

21.进一步的,所述加压油开关阀、伺服油开关阀为电磁阀。

22.采用上述进一步方案,便于控制加压油、伺服油通断,响应快。

23.进一步的,还包括定时控制器,所述定时控制器与伺服油开关阀电连接,用于控制伺服油开关阀的通断。

24.采用上述进一步方案,便于在疲劳测试时快速控制伺服油开关阀通断,满足测试频率要求,控制方便。

25.进一步的,还包括转换开关、电磁阀开关,电磁阀开关位于转换开关与伺服油开关阀之间的电路上,转换开关的两个转换端分别连接电磁阀开关和定时控制器。

26.采用上述进一步方案,便于切换伺服油开关阀的定时控制与手动控制,功能全面。

27.进一步的,还包括位移显示器,位移显示器与所述位移测量仪器电连接。

28.采用上述进一步方案,便于显示位移,方便观察。

29.进一步的,还包括操作面板,所述作动筒固定工位、伸缩负载机构、位移测量仪器均设于操作面板上,作动筒固定工位上设有用于固定作动筒的固定件,所述伸缩负载机构为气动负载作动筒,所述位移测量仪器为光栅尺,所述光栅尺以及计时器的两个触点均位于固定件和伸缩负载机构之间的空间区域内,光栅尺沿平行于伸缩负载机构的伸缩路径布置在所述伸缩路径的一侧;所述计时器的两个触点布置在所述伸缩路径的另一侧。

30.采用上述进一步方案,便于安装作动筒和位移测量仪器、伸缩负载机构,且方便测试操作和观察。

附图说明

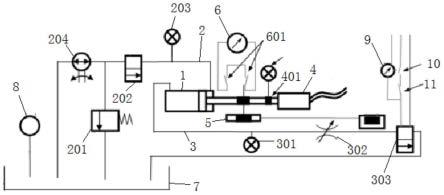

31.图1为本发明的结构示意图。

32.图2为本发明的操作面板的结构示意图。

33.图3为本发明与被侧作动筒连接的示意图。

34.图4为现有技术作动筒的伸缩原理图。

35.附图中,各附图标记所代表的技术特征如下:

36.1-作动筒固定工位;2-加压油路;201-加压油压力调节阀;202-加压油开关阀;203-加压油压力显示器;204-加压油泵;3-伺服油路;301-伺服油压力显示器;302-伺服油压力调节阀;303-伺服油开关阀;4-伸缩负载机构;401-拉压力传感器;5-位移测量仪器;6-计时器;601-触点;7-油箱;8-加热器;9-定时控制器;10-转换开关;11-电磁阀开关;12-操作面板;13-固定件;100-被侧作动筒。

具体实施方式

37.以下对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

38.本发明参见图1-4。

39.实施例一:

40.本发明提供了一种燃气发生器作动筒测试平台,包括作动筒固定工位1、加压油路2、伺服油路3、伸缩负载机构4、位移测量仪器5、计时器6;

41.所述加压油路2、伺服油路3的一端均设于作动筒固定工位1并用于连接作动筒;所述加压油路2上设有加压油压力调节阀201、加压油开关阀202、加压油压力显示器203;所述伺服油路3上设有伺服油压力显示器301、伺服油压力调节阀302、伺服油开关阀303;

42.所述伸缩负载机构4的伸缩端正对作动筒固定工位1并设有拉压力传感器401,所述位移测量仪器5能用于测量作动筒或伸缩负载机构4的伸缩端位移;所述计时器6能用于测量作动筒或伸缩负载机构4的伸缩端位移响应时间。

43.工作原理:

44.燃气发生器作动筒测试时,如图3所示,加压油路2用于连接被侧作动筒100的高压油路接口,伺服油路3用于连接被侧作动筒100的伺服油路3接口,加压油路2用于连接高压油源以提供压力,伺服油路3用于控制作动筒伸缩;伸缩负载机构4通过拉压力传感器401与被侧作动筒100连接。燃气发生器作动筒为现有技术产品,其自身伸缩原理与本发明无关,

此处仅供便于理解本发明的操作控制方法进行解释,如图4所示:加压油路2通入高压油,当伺服油路3开度很小时,被侧作动筒100的伸缩端伸出;当伺服油路3的开度增大到一定程度时,被侧作动筒100的伸缩端缩回。加压油路2关闭,被侧作动筒100不工作。基于此可直接确定以下测试中调节压力所要操作的阀门及其开度变化;此外,根据被侧作动筒100的具体类型和工作原理,本领域技术人员还能做出其他变化。

45.测试过程如下:

46.1、泄漏测试,将加压油路2压力增至7000kpa(1000psi),关闭伺服油开关阀303,至少保持1小时;检查作动筒表面有无泄漏;检查余油口处有无泄漏;检查低压回油泄漏流量是否小于50cc/sec(40gph)。

47.无法通过泄漏测试的作动筒需要进行分解、装配和重新测试。如果该作动筒扔无法通过泄漏测试,则需要报废。

48.2、功能测试,将加压油路2压力增至2760kpa,调节伺服油开关阀303和伺服油压力调节阀302,令作动筒伸缩端全部伸出和缩回,检查位移测量仪器5,活塞的总行程范围应该在5.545cm~5.583cm之间;打开伺服油开关阀303,调节伺服油调节阀,查看位移测量仪器5、伺服油压力显示器301,动作动筒由全部缩回至伸出0.127mm的过程中,伺服油压力应为1655

±

140kpa,作动筒由全部伸出至缩回0.127mm的过程中,伺服压力应为1585

±

140kpa;随后通过伸缩负载机构4在作动筒缩回时在活塞上提供50lbs的压力,将伺服油开关阀303打开,调节伺服油压力调节阀302,伺服油压力设置为1035kpa,保持作动筒缩回,关闭伺服油开关阀303,检查伸出响应时间应该小于1.6s,打开伺服油开关电磁阀,检查缩回响应时间应该小于2.5s;使用伺服油开关阀303在全开和全关之间最少重复3次,确认响应时间是否稳定。

49.3、疲劳测试,将高压油压力增至5250kpa(750psi),通过开关伺服油开关阀303使作动筒动作,要进行每分钟完成3个完整行程的测试,持续进行1小时,疲劳测试期间和疲劳测试结束时作动筒的响应时间应符合功能测试的要求,疲劳测试结束时,余油口和作动筒其他部位不能出现泄漏。

50.综上,本发明能同时满足高性能作动筒测试的复杂流程和参数要求,进行作动筒测试的泄漏测试、功能测试、疲劳测试时无需更换装置,简化了测试流程。具体的,通过加压油压力调节阀201、加压油开关阀202、加压油压力显示器203可控制高压油压力,通过伺服油压力显示器301、伺服油压力调节阀302、伺服油开关阀303可控制伺服油路3的通断及伺服油压力,通过伸缩负载机构4、拉压力传感器401可为被侧作动筒100施加特定量的负载,位移测量仪器5、计时器6可测量作动筒的位移、响应时间等。

51.实施例二:

52.在以上实施例中,还可做如下改进

53.进一步的,所述计时器6设有两个触点601,两个触点601沿伸缩负载机构4的伸缩方向布置,当作动筒固定在作动筒固定工位1时,触点601用于接触作动筒的伸缩端,并在作动筒的伸缩端离开触点601时触发所述计时器6。

54.采用上述进一步方案,方便测量作动筒的响应时间,且精准度高;在功能测试、疲劳测试过程中,需要测量检查被侧作动筒100的伸出、缩回响应时间,通过作动筒的移动端本身或固定于作动筒移动端的外伸件接触其中一个触点601,当伸缩响应时,被侧作动筒

100的伸缩端一动作即脱离触点601,计时器6开始计时,动作至终点即接触第二个触点601,计时器6停止计时,从而可以准确地测量出作动筒的响应时间。

55.进一步的,还包括加压油泵、油箱7,加压油泵设于加压油路2上并与油箱7连接,所述加压油压力调节阀201、加压油开关阀202、加压油压力显示器203沿加压油泵至作动筒固定工位1之间的管路依次布置。

56.采用上述进一步方案,便于提供测试需要的压力,且方便控制;加压油压力显示器203准确测量进入作动筒的油压。

57.进一步的,所述油箱7还与伺服油路3连接,伺服油压力显示器301、伺服油压力调节阀302、伺服油开关阀303在作动筒固定工位1至油箱7之间的管路上依次布置。

58.采用上述进一步方案,测试时伺服油从作动筒出,沿伺服油路3进入油箱7,便于循环使用;并且使伺服油压力显示器301准确显示作动筒的伺服油压。

59.进一步的,所述油箱7上还安装有加热器8。

60.采用上述进一步方案,便于对油进行加热,保持油的流动性。

61.进一步的,所述加压油开关阀202、伺服油开关阀303为电磁阀。

62.采用上述进一步方案,便于控制加压油、伺服油通断,响应快。

63.进一步的,还包括定时控制器9,所述定时控制器9与伺服油开关阀303电连接,用于控制伺服油开关阀303的通断。

64.采用上述进一步方案,便于在疲劳测试时快速控制伺服油开关阀303通断,满足测试频率要求,控制方便。

65.进一步的,还包括转换开关10、电磁阀开关11,电磁阀开关11位于转换开关10与伺服油开关阀303之间的电路上,转换开关10的两个转换端分别连接电磁阀开关11和定时控制器9。

66.采用上述进一步方案,便于切换伺服油开关阀303的定时控制与手动控制,功能全面。例如,疲劳测试时,需要通过开关伺服油开关阀303使作动筒动作,要进行每分钟完成3个完整行程的测试,持续进行1小时,此时开关动作可以通过转换开关10转换到定时控制器9控制,节省了人工控制的劳动强度,且准确度更高;在功能测试、泄漏测试时,则可以切换到电磁阀开关11手动控制,可靠性更好。

67.进一步的,还包括位移显示器,位移显示器与所述位移测量仪器5电连接。

68.采用上述进一步方案,便于显示位移,方便观察;此外,位移显示器、加压油压力显示器203、伺服油压力显示器301、拉压力传感器401、计时器6、定时控制器9的显示部位均可集中布置与仪表台上。

69.进一步的,还包括操作面板12,所述作动筒固定工位1、伸缩负载机构4、位移测量仪器5均设于操作面板12上,作动筒固定工位1上设有用于固定作动筒的固定件13,所述伸缩负载机构4为气动负载作动筒,所述位移测量仪器5为光栅尺,,所述光栅尺以及计时器的两个触点均位于固定件和伸缩负载机构4之间的空间区域内,光栅尺沿平行于伸缩负载机构4的伸缩路径布置在所述伸缩路径的一侧;所述计时器的两个触点布置在所述伸缩路径的另一侧。

70.采用上述进一步方案,便于安装作动筒和位移测量仪器5、伸缩负载机构4,且方便测试操作和观察;此外,触点601也可固定在操作面板12上。

71.在本发明的描述中,需要理解的是,如果出现了指示方位、方向或位置关系的描述用语,例如:“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等,在本说明书中指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了方便理解本发明和简化描述,而不是指示或暗示所指的部分、元件或整体必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

72.此外,如果出现了次序描述用语,例如:“第一”、“第二”等,在本说明书中的用途是为了便于理解或简化描述,例如,为了区分多个具有相同类型或功能的技术特征,而又不得不单独提及时,本说明书可能采用前缀或后缀次序描述用语的方式将其区分。因此,不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

73.在本发明中,如果采用了结构相对作用关系描述用语,例如:“安装”、“相连”、“连接”、“固定”等,除非另有明确的规定和限定,否则应做广义的理解。例如,“安装”、“相连”、“连接”等,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系;“固定”可以是形成一体的固定,也可以是通过紧固件可拆卸的固定;可以是直接固定,也可以是通过中间媒介固定。对于本领域的普通技术人员而言,可以根据具体情况、所处的语境、前后文的文意连贯性等理解上述描述用语在本发明中的具体含义。

74.在本发明中,如果出现了含有附属或连接含义的描述用语,例如,第一特征在第二特征“上”或“下,除非另有明确的规定和限定,否则不应做限定性的理解,例如,“上”或“下”可以是第一和第二特征直接接触,也可以是第一特征和第二特征通过中间媒介间接接触。对于本领域的普通技术人员而言,可以根据具体情况、所处的语境、前后文的文意连贯性等理解上述描述用语在本发明中的具体含义。

75.进而,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

76.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述,并不是必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例、示例以及不同实施例、示例的特征进行结合和组合,这些结合或组合都应归入本发明所概括的范围之内。

77.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在其公开渠道可以获得的信息范围内,结合本技术文件所给出的技术启示,可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1