一种船用钢板3D视觉在线检测抖动干扰及消除方法与流程

一种船用钢板3d视觉在线检测抖动干扰及消除方法

技术领域

1.本发明属于船舶建造技术领域,尤其涉及到一种船用钢板3d视觉在线检测抖动干扰及消除方法。

背景技术:

2.船厂是钢板使用大户,钢板的规格多、数量大,且不同品种、不同规格的钢板一般采取露天堆垛存放,存储时间长,极易造成钢板质量问题,表现在钢板表面麻坑缺陷的程度、数量和发生率明显增大,需要进行打磨或者补焊后才能使用,因此需要对船用钢板表面进行全面检测,避免表面缺陷流入后续环节造成更大损失。

3.现阶段船用钢板表面检测主要依赖人工手段,人工目检存在工作量大、效率低、准确率低的弊端,无法保证钢板检测质量。此外,目前钢板表面不连续在线自动检测的主要方向是使用2d图像采集设备,通过特殊的光照凸显钢板表面不连续的特征,人工对采集到的图像进行缺陷分类标注,采用深度学习技术进行模型训练,最后系统对实际线上采集的图像进行推理计算,实现对缺陷的识别和分类。这种2d机器视觉在检测检测的主要问题在于:

4.1.钢板表面缺陷与正常钢板表面颜色差异小,存在漏采集的问题;

5.2. 2d机器视觉在线检测技术受环境光影响较大,需要复杂的遮光装置进行自然光屏蔽,增加了系统复杂度,且影响产线的正常工作流程;

6.3.基于2d图像的深度学习算法模型需要经过大量训练才能达到可用的准确度,工作量大且熟练时间不可控;

7.4.经过2d机器视觉检测的结果,只有缺陷种类信息,对缺陷的严重程度,如深度、面积、位置等信息无法提供,实际上无法准确实现对钢板等级的评定,也难以指导后续工序的修复工作。

8.另一方面,现有缺陷检测技术虽然利用3d机器视觉技术解决了2d机器视觉技术的检测问题,但是船用钢板在辊床上运动时,与辊轮之间相互作用会产生不可预测的、不均匀的抖动现象,不同厚度、尺寸钢板在辊床运输面法线方向抖动的范围在0.2mm~0.4mm之间;现阶段对船用钢板表面不连续缺陷深度的检测精度要求是0.1mm,即要求检测系统应能分辨0.1mm的深度差,在钢板抖动超过0.2mm的情况下,使用3d机器视觉技术在进行在线测量已无法满足钢板高精度检测需要。

技术实现要素:

9.本发明的目的在于克服上述现有技术中存在的不足,提供一种船用钢板3d视觉在线检测抖动干扰及消除方法,本发明的方法解决了利用3d机器视觉技术进行钢板表面不连续在线检测时,由于钢板抖动干扰造成无法从采集到的3d点云数据中发现小尺度表面不连续缺陷的问题,提高钢板表面缺陷检测准确率。

10.为了实现上述发明目的,本发明专利提供的技术方案如下:

11.一种船用钢板3d视觉在线检测抖动干扰及消除方法,该方法具体包括如下步骤:

12.第一步,在辊床的上方和下方分别布置3d图像采集传感器,待检测钢板放置在辊床上并通过辊床带动钢板运动;

13.第二步,在辊床上方布置同步编码器测量待检测钢板在辊床上的运行速度,同时将同步编码器发送同步图像指令至辊床的上方和下方的3d图像采集传感器;

14.第三步,辊床的上方和下方的3d图像采集传感器接收到同步图像指令后,辊床的上方和下方的3d图像采集传感器同时采集带检测钢板上表面和下表面的3d点云图像;

15.第四步,从所述第三步中的3d点云图像中获取待检测钢板的上表面和下表面的点云数据集合,并对获取的点云数据集合进行低通滤波,获取标准点云序列;

16.第五步,从所述第四步中获取的标准点云序列中选取参考点,并通过标准点云序列与参考点计算振幅值;

17.第六步,振幅值计算完成后,再通过振幅值计算对应的标准点云序列的振幅差值;

18.第七步,振幅差值计算完成后,计算钢板在辊床静止状态下与所述第四步中点云序列对应的静止点云序列u(yn,un),d(yn,dn);

19.第八步,静止点云序列计算结束后,进行后续钢板表面质量检测的工序。

20.上述辊床的上方和下方分别布置的3d图像采集传感器处于同一竖直平面内,所述同步编码器使所述辊床的上方和下方分别布置的3d图像采集传感器同步获取同一钢板剖面的钢板上表面和下表面的3d点云图像。

21.上述第四步中的点云数据集合具体为p{p0,p1,...pn},p

′

{p

′n,p

′1,...p

′n},其中,p为同一钢板剖面的上表面点坐标,p

′

为同一钢板剖面的下表面点坐标,pn(yn,zn),p

′n(yn,z

′n)为同一钢板剖面中上表面点坐标和与上表面点坐标对应的同一钢板剖面中下表面点坐标。

22.上述点云数据集合进行低通滤波具体步骤为:将获取的点云数据集合中同一钢板剖面中对应的上表面点坐标和下表面点坐标的z坐标的差值与待检测的钢板厚度比较,当同一钢板剖面中对应的上表面点坐标和下表面点坐标的z坐标的差值与待检测的钢板厚度的差的范围为0.2mm~0.4mm时,同一钢板剖面中对应的上表面点坐标和下表面点坐标为标准点云序列。

23.上述第四步中参考点的选取具体为在待检测钢板同一剖面的上表面点坐标和同一剖面的下表面点坐标分别选取一个参考点,且两个参考点的y坐标相同;待检测钢板同一剖面的参考点固定不变。

24.上述第五步中通过标准点云序列与参考点计算振幅值具体步骤为:将标准点云序列中所有点坐标中的z坐标与参考点坐标的z坐标做差获取标准点云序列中所有点坐标的振幅值。

25.上述第六步中通过振幅值计算对应的标准点云序列的振幅差值的具体步骤为:将标准点云序列中上表面点坐标与参考点的振幅值减去与标准点云序列中上表面点坐标y坐标相同的下表面坐标与参考点的振幅值获取钢板同一剖面中上表面和下表面对应的振幅差值。

26.上述第七步中静止点云序列u(yn,un),d(yn,dn)计算的具体公式为:

[0027][0028][0029]

其中,u为待检测钢板静止状态下同一剖面上表面的坐标,d为待检测钢板静止状态下同一剖面下表面的坐标;δ为设定的门限值,所述门限值为待检测钢板表面不连续缺陷深度的检测精度值,z

n-z0为待检测钢板同一剖面的上表面振幅值,z0为参考点,z

′

n-z

′0为待检测钢板同一剖面的下表面振幅值,z

′0为参考点;(z

n-z0)-(z

′

n-z

′0)为振幅差值。

[0030]

基于上述技术方案,本发明专利一种船用钢板3d视觉在线检测抖动干扰及消除方法经过实践应用取得了如下技术优点:

[0031]

1.本发明一种船用钢板3d视觉在线检测抖动干扰及消除方法解决了利用3d机器视觉技术进行钢板表面不连续在线检测时,由于钢板抖动干扰造成无法从采集到的3d点云数据中发现小尺度表面不连续缺陷的问题,提高钢板表面缺陷检测准确率。

[0032]

2.本发明一种船用钢板3d视觉在线检测抖动干扰及消除方法通过利用3d机器视觉技术,受环境光影响小,能够在室内车间环境下正常工作,提高了适用性。

附图说明

[0033]

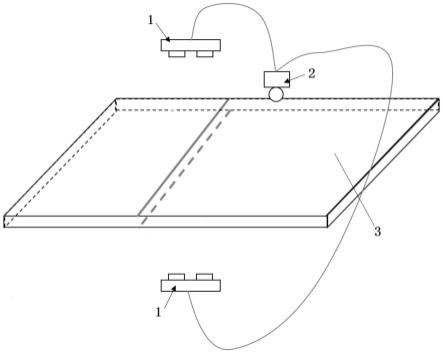

图1是本发明一种船用钢板3d视觉在线检测抖动干扰及消除方法中的点云数据集合采集结构图。

具体实施方式

[0034]

为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实例来描述本发明。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

[0035]

如图1所述,本发明属于一种船用钢板3d视觉在线检测抖动干扰及消除方法,该方法具体包括如下步骤:

[0036]

第一步,在辊床的上方和下方分别布置3d图像采集传感器1,待检测钢板3放置在辊床上并通过辊床带动钢板运动;

[0037]

第二步,在辊床上方布置同步编码器2测量待检测钢板3在辊床上的运行速度,同时将同步编码器2发送同步图像指令至辊床的上方和下方的3d图像采集传感器1;

[0038]

第三步,辊床的上方和下方的3d图像采集传感器1接收到同步图像指令后,辊床的上方和下方的3d图像采集传感器1同时采集带检测钢板上表面和下表面的3d点云图像;

[0039]

第四步,从所述第三步中的3d点云图像中获取待检测钢板3的上表面和下表面的点云数据集合,并对获取的点云数据集合进行低通滤波,获取标准点云序列;

[0040]

第五步,从所述第四步中获取的标准点云序列中选取参考点,并通过标准点云序列与参考点计算振幅值;

[0041]

第六步,振幅值计算完成后,再通过振幅值计算对应的标准点云序列的振幅差值;

[0042]

第七步,振幅差值计算完成后,计算钢板在辊床静止状态下与所述第四步中点云序列对应的静止点云序列u(yn,un),d(yn,dn);

[0043]

第八步,静止点云序列计算结束后,进行后续钢板表面质量检测的工序。

[0044]

上述辊床的上方和下方分别布置的3d图像采集传感器1处于同一竖直平面内,所述同步编码器2使所述辊床的上方和下方分别布置的3d图像采集传感器1同步获取同一钢板剖面的钢板上表面和下表面的3d点云图像。

[0045]

上述第四步中的点云数据集合具体为p{p0,p1,...pn},p{p

′0,p

′1,...,p

′n},其中,p为同一钢板剖面的上表面点坐标,p

′

为同一钢板剖面的下表面点坐标,pn(yn,zn),p

′n(yn,z

′n)为同一钢板剖面中上表面点坐标和与上表面点坐标对应的同一钢板剖面中下表面点坐标。

[0046]

上述点云数据集合进行低通滤波具体步骤为:将获取的点云数据集合中同一钢板剖面中对应的上表面点坐标和下表面点坐标的z坐标的差值与待检测的钢板厚度比较,当同一钢板剖面中对应的上表面点坐标和下表面点坐标的z坐标的差值与待检测的钢板厚度的差的范围为0.2mm~0.4mm时,同一钢板剖面中对应的上表面点坐标和下表面点坐标为标准点云序列。

[0047]

上述第四步中参考点的选取具体为在待检测钢板3同一剖面的上表面点坐标和同一剖面的下表面点坐标分别选取一个参考点,且两个参考点的y坐标相同;待检测钢板3同一剖面的参考点固定不变。

[0048]

上述第五步中通过标准点云序列与参考点计算振幅值具体步骤为:将标准点云序列中所有点坐标中的z坐标与参考点坐标的z坐标做差获取标准点云序列中所有点坐标的振幅值。

[0049]

上述第六步中通过振幅值计算对应的标准点云序列的振幅差值的具体步骤为:将标准点云序列中上表面点坐标与参考点的振幅值减去与标准点云序列中上表面点坐标y坐标相同的下表面坐标与参考点的振幅值获取钢板同一剖面中上表面和下表面对应的振幅差值。

[0050]

上述第七步中静止点云序列u(yn,un),dn(yn,dn)计算的具体公式为:

[0051][0052][0053]

其中,u为待检测钢板3静止状态下同一剖面上表面的坐标,d为待检测钢板3静止状态下同一剖面下表面的坐标;δ为设定的门限值,所述门限值为待检测钢板表面不连续

缺陷深度的检测精度值,z

n-z0为待检测钢板3同一剖面的上表面振幅值,z0为参考点,z

′

n-z

′0为待检测钢板3同一剖面的下表面振幅值,z

′0为参考点;(z

n-z0)-(z

′

n-z

′0)为振幅差值;解决了利用3d机器视觉技术进行钢板表面不连续在线检测时,由于钢板抖动干扰造成无法从采集到的3d点云数据中发现小尺度表面不连续缺陷的问题,提高钢板表面缺陷检测准确率。

[0054]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解;依然可以对发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1