一种随位并联三坐标定位器组的手动联控调姿定位方法与流程

1.本技术涉及自动化装备设计技术领域,特别是一种随位并联三坐标定位器组的手动联控调姿定位方法。

背景技术:

2.随位并联三坐标定位器组是飞机数字化装配的关键技术装备,目前随位并联三坐标定位器组的调姿定位都是基于数字化测量引导控制的,一般都配置有含液晶显示器的操控台。通过数字化测量获取工件调姿定位前的初始位姿数据,然后基于设计或者工艺图纸等获取工件调姿定位后的目标位姿数据,操作者坐在操控台前,将初始位姿数据和目标位姿数据输入到操控台中,控制三坐标定位器组进行自动联控的调姿定位运动。

3.这种自动化联控调姿定位技术要求配置数字化测量设备,并且数字化测量的视场必须开敞,否则就无法使用。数字化测量设备无论是非接触式的光学测量还是接触式的机械测量,对测量视场都有要求,对于空间受限、结构紧凑、构件数量多的调姿定位,自动化联控调姿定位技术及其装备一般难以派上用场。因为数字化测量设备是自动化联控调姿定位的眼睛,当实际工况中没有眼睛或者眼睛视线被遮挡的情况下,就无法知道自己身在何处,也不知道目标在何方,基于数字化测控的自动联控调姿定位装备就无法运行。

4.另外,自动化联控调姿定位所用的数字化测量设备都很贵重,以最常用的激光跟踪仪为例,基础版的激光跟踪仪也在百万人民币以上。因此,从经济角度看,自动化联控调姿定位技术及其装备的推广空间较为有限,难以大众化推广应用,特别是难以向中小型制造企业推广。

5.因此,为了拓展联控调姿定位技术及其装备的适用性和应用场景,发明了一种随位并联三坐标定位器组的手动联控调姿定位方法,使用该方法,无需用到数字化测量设备,而是通过人机协作实现随位并联三坐标定位器组的手动联控调姿定位。

技术实现要素:

6.为了解决上述问题,本发明提供了一种随位并联三坐标定位器组的手动联控调姿定位方法,通过应用该技术,扩展了三坐标定位器组的应用场景,减少了应用成本,降低了应用门槛。

7.一种随位并联三坐标定位器组的手动联控调姿定位方法,其特征在于三坐标定位器组包括n台随位并联的三坐标定位器、集成控制台和遥控器,其中n不小于3。三坐标定位器包括底座、三坐标运动机构、球窝机构和分控制台。所述底座位于三坐标定位器的底层。所述三坐标运动机构含有以任意顺序叠放的x向运动机构、y向运动机构、z向运动机构,每个运动机构上分别设有与对应运动机构平行的x向位移传感器、y向位移传感器和z向位移传感器,叠放在最底层的运动机构与底座固定连接,最顶层的运动机构与球窝机构固定连接。所述球窝机构支撑待调姿定位的工件,球窝机构包括光滑球窝和与最顶层运动机构连接的球窝座,光滑球窝的几何中心为球窝中心点qw,球窝中心点qw作为三坐标定位器的定

位控制点,待调姿定位的工件放置在光滑球窝内。所述分控制台固定在底座或三坐标运动机构上。

8.所述遥控器包括面板和机体,面板上设有电源开关、启停开关、急停开关、显示器、编辑器、工况选择模块、功能选择模块、行程选择模块、特定轴选择模块、方向选择模块、速度选择模块,遥控器与集成控制台通过无线电进行数据通信,所述的工况选择模块包括工况选择旋钮和工况标识盘,工况标识盘包括通用和特殊两种标识,所述的功能选择模块包括功能选择旋钮和功能标识盘,功能标识盘包括调姿和定位两种标识,所述的行程选择模块包括行程选择旋钮和行程标识盘,行程标识盘包括弧度和长度两种标识,所述的特定轴选择模块包括特定轴选择旋钮和特定轴标识盘,特定轴标识盘包括x旋、y旋、z旋、x移、y移和z移共六种标识,所述的方向选择模块包括方向选择旋钮和方向标识盘,方向标识盘包括正向和反向两种标识,所述的速度选择模块包括速度选择旋钮和速度标识盘,速度标识盘包括慢速、中速和快速三种标识。

9.遥控器在人工操作下发出指令给集成控制台,作为集成控制台的输入数据,所述集成控制台与每台三坐标定位器的分控制台之间通过外部网线连接进行数据通信,集成控制台的输出数据和各位移传感器的反馈数据作为分控制台的输入数据,分控制台经内部运算后驱动各运动机构作相应的运动,手动联控调姿定位方法包括以下步骤:

10.步骤1建立调姿定位所需的大地坐标系rcs、每台三坐标定位器坐标系pcsi和工件坐标系wcs,包含以下步骤:

11.(1-1)建立大地坐标系rcs:在放置三坐标定位器组的附近地面设置测量点,根据测量点建立大地坐标系,记为rcs,设定的大地坐标系rcs为笛卡尔直角坐标系;

12.(1-2)建立每台三坐标定位器坐标系pcsi(1≤i≤n):三坐标定位器坐标系pcsi的原点设在第i台三坐标定位器处于零位时的球窝中心点qwi处,三坐标定位器坐标系pcsi的三个坐标轴分别与第i台三坐标定位器对应的三坐标运动机构的方向平行,设定的三坐标定位器坐标系pcsi与第i台三坐标定位器的底座的相对位置固定不变,设定的三坐标定位器坐标系pcsi可为斜角坐标系,也可为笛卡尔直角坐标系;

13.(1-3)建立工件坐标系wcs:工件坐标系wcs的原点设在工件的形心处,调姿定位前工件坐标系wcs的三个坐标轴分别与大地坐标系rcs的三个坐标轴平行,设定的工件坐标系wcs与工件的相对位置固定不变,设定的工件坐标系wcs为笛卡尔直角坐标系。

14.步骤2标定工件坐标系wcs、大地坐标系rcs和每台三坐标定位器坐标系pcsi之间的位姿变换关系,包括以下步骤:

15.(2-1)标定调姿定位前工件坐标系wcs相对于大地坐标系rcs的位姿设位姿为:

[0016][0017]

(2-2)标定大地坐标系rcs相对于每台三坐标定位器坐标系pcsi的位姿设位

姿为:

[0018][0019]

步骤3求解调姿定位前所有球窝中心点qw相对于每台三坐标定位器坐标系pcsi、大地坐标系rcs和工件坐标系wcs的坐标,包括以下步骤:

[0020]

(3-1)通过调姿定位前三坐标定位器的x向位移传感器、y向位移传感器和z向位移传感器获得三坐标定位器的球窝中心点qwi相对于第i台三坐标定位器坐标系pcsi的齐次坐标

[0021][0022]

(3-2)求出调姿定位前所有球窝中心点qw相对于大地坐标系rcs的齐次坐标

[0023][0024]

(3-3)求出所有球窝中心点qw相对于工件坐标系wcs的齐次坐标qw

wcs

:

[0025][0026]

步骤4构建随位并联三坐标定位器组手动联控调姿定位算法,包括以下步骤:

[0027]

(4-1)设置调姿旋转向量q和定位平移向量p:

[0028]

q=[αβγ]

t

式6

[0029]

p=[abc]

t

式7

[0030]

α、β、γ分别表示调姿旋转向量q在大地坐标系rcs中x轴、y轴和z轴的坐标分量,a、b、c分别表示定位平移向量p在大地坐标系rcs中x轴、y轴和z轴的坐标分量;

[0031]

(4-2)构建调姿中间参数[μν]

t

的求解算法:

[0032][0033]

μ表示调姿旋转向量q绕大地坐标系rcs中x轴的旋转弧度,ν表示调姿旋转向量q绕大地坐标系rcs中y轴的旋转弧度。

[0034]

(4-3)设置调姿旋转总弧度θ和定位平移总长度l;

[0035]

(4-4)设置调姿定位总时间t;

[0036]

(4-5)构建调姿急动度ρ和定位急动度λ的求解算法:

[0037][0038][0039]

(4-6)构建调姿旋转弧度θ(0≤θ≤θ)随时间t(0≤t≤t)的函数θ(t),以及定位平移长度l(0≤l≤l)随时间t的函数l(t):

[0040]

[0041][0042]

(4-7)构建联控调姿旋转矩阵r3×3随时间t的函数r3×3(t),及其子矩阵函数r

x

(μ)、ry(ν)和rz[θ(t)]:

[0043][0044]rx

(μ)表示调姿旋转向量q绕大地坐标系rcs中x轴旋转μ弧度的子矩阵函数,ry(ν)表示调姿旋转向量q绕大地坐标系rcs中y轴旋转ν弧度的子矩阵函数,rz[θ(t)]表示调姿旋转向量q绕大地坐标系rcs中z轴旋转θ(t)弧度的子矩阵函数;

[0045]

(4-8)构建联控定位平移向量m3×1随时间t的函数m3×1(t)

[0046][0047]

(4-9)构建联控调姿定位耦合矩阵t4×4随联控调姿旋转矩阵r3×3(t)和联控定位平

移向量m3×1(t)的函数t4×4(t):

[0048][0049]

(4-10)构建联控调姿定位的球窝中心点qwi相对于大地坐标系rcs的坐标随时间t的函数

[0050][0051]

(4-11)构建联控调姿定位的球窝中心点qwi相对于三坐标定位器坐标系pcsi的坐标随时间t的函数

[0052][0053]

步骤5构建通用工况运动控制方法,进行通用工况的手动联控调姿定位,包括以下步骤:

[0054]

(5-1)按压遥控器电源开关,启动遥控器;

[0055]

(5-2)将遥控器中工况选择模块的工况选择旋钮指向通用标识;

[0056]

(5-3)将遥控器中功能选择模块的功能选择旋钮指向调姿标识,通过编辑器对调姿旋转向量q中的三个参数[α β γ]

t

进行赋值;

[0057]

(5-4)将遥控器中功能选择模块的功能选择旋钮指向定位标识,通过编辑器对定位平移向量p中的三个参数[a b c]

t

进行赋值;

[0058]

(5-5)将遥控器中行程选择模块的行程选择旋钮指向弧度标识,通过编辑器对调姿旋转总弧度θ进行赋值;

[0059]

(5-6)将遥控器中行程选择模块的行程选择旋钮指向长度标识,通过编辑器对定位平移总长度l进行赋值;

[0060]

(5-7)通过遥控器中编辑器对调姿定位总时间t进行赋值;

[0061]

(5-8)将遥控器中速度选择模块的速度选择旋钮指向慢速、中速和快速标识中的一个;

[0062]

(5-9)按压启停开关时,调姿定位开始,松开启停开关时,调姿定位停止;

[0063]

(5-10)按压急停开关时,集成控制台和分控制台断电,调姿定位强制停止;

[0064]

(5-11)调姿定位到位后,再次按压遥控器电源开关,关闭遥控器,通用工况手动联控调姿定位工作结束。

[0065]

步骤6构建特殊工况运动控制方法,进行特殊工况的手动联控调姿定位,包括以下步骤:

[0066]

(6-1)按压遥控器电源开关,启动遥控器;

[0067]

(6-2)将遥控器中工况选择模块的工况选择旋钮指向特殊标识;

[0068]

(6-3)将遥控器中行程选择模块的行程选择旋钮指向弧度标识,通过编辑器对调姿旋转总弧度θ进行赋值;

[0069]

(6-4)将遥控器中行程选择模块的行程选择旋钮指向长度标识,通过编辑器对定位平移总长度l进行赋值;

[0070]

(6-5)通过遥控器中编辑器对调姿定位总时间t进行赋值;

[0071]

(6-6)将遥控器中特定轴选择模块的特定轴选择旋钮指向x旋、y旋、z旋、x移、y移和z移标识中的一个;

[0072]

(6-7)将遥控器中方向选择模块的方向选择旋钮指向正向和反向标识中的一个;

[0073]

(6-8)将遥控器中速度选择模块的速度选择旋钮指向慢速、中速和快速标识中的一个;

[0074]

(6-9)按压启停开关时,调姿定位开始,松开启停开关时,调姿定位停止;

[0075]

(6-10)按压急停开关时,集成控制台和分控制台断电,调姿定位强制停止;

[0076]

(6-11)调姿定位到位后,再次按压遥控器电源开关,关闭遥控器,特殊工况手动联控调姿定位工作结束。

[0077]

与现有三坐标定位器组自动化联控调姿定位技术相比,本发明具有以下优点和显著效益:

[0078]

(1)扩展了三坐标定位器组的应用场景。对于一些空间狭小、结构复杂的调姿定位场合,因视场受阻,使得基于数字化测量控制的三坐标定位器组往往无法运行,而本技术则能很好的解决这个问题。

[0079]

(2)减少了三坐标定位器组的应用成本。相比基于数字化测量控制的三坐标定位器组需要配置上百万的测量设备而言,本技术则减少了上百万的采购成本。

[0080]

(3)降低了三坐标定位器组的操作门槛。相比基于数字化测量控制的三坐标定位器组需要配置具有数字化知识和相关资格证的操作者而言,本技术则无需特殊的操作资格证。

[0081]

以下结合实施例附图对本技术做进一步详细描述:

附图说明

[0082]

图1是三坐标定位器示意图

[0083]

图2是集成控制台示意图

[0084]

图3是遥控器示意图

[0085]

图4是三坐标定位器坐标系pcsi和大地坐标系rcs的设置与标定示意图

[0086]

图5是工件坐标系wcs的建立与标定示意图

[0087]

图6是随位并联三坐标定位器组对于通用工况的手动联控调姿定位的结果示意图

[0088]

图7是随位并联三坐标定位器组对于绕大地坐标系rcs中x轴旋转的特殊工况的手动联控调姿定位结果示意图

[0089]

图8是随位并联三坐标定位器组对于绕大地坐标系rcs中y轴旋转的特殊工况的手动联控调姿定位结果示意图

[0090]

图9是随位并联三坐标定位器组对于绕大地坐标系rcs中z轴旋转的特殊工况的手动联控调姿定位结果示意图

[0091]

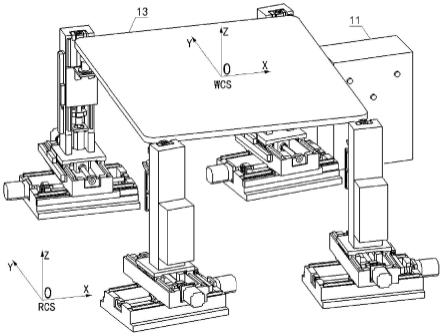

图中编号说明:1、底座;2、三坐标运动机构;3、球窝机构;4、分控制台;5、x向运动机构;6、x向位移传感器;7、y向运动机构;8、y向位移传感器;9、z向运动机构;10、z向位移传感器;11、集成控制台;12、遥控器;13、工件

具体实施方式

[0092]

具体实施中的随位并联三坐标定位器组含有4台随位并联的三坐标定位器、1台集成控制台和1台遥控器。

[0093]

如图1所示,三坐标定位器由底座1、三坐标运动机构2、球窝机构3和分控制台4组成。三坐标运动机构2含有以任意顺序叠放的x向运动机构5、y向运动机构7、z向运动机构9,每个运动机构上分别设有与对应运动机构平行的x向位移传感器6、y向位移传感器8和z向位移传感器10,叠放在最底层的运动机构与底座1固定连接,最顶层的运动机构与球窝机构3固定连接。x向传动机构5、y向传动机构7和z向传动机构9分别含有对应的伺服电机、减速机、联轴器、丝杠、丝母等成品件。x向位移传感器6、y向位移传感器8和z向位移传感器10可以选用光栅尺,也可以选用磁栅尺,本实施例中选用的是光栅尺。所述球窝机构3支撑待调姿定位的工件13,球窝机构3包括光滑球窝和与最顶层运动机构连接的球窝座,光滑球窝的几何中心为球窝中心点qw,球窝中心点qw作为三坐标定位器的定位控制点,待调姿定位的工件13放置在光滑球窝内。分控制台4固定在底座1或某个运动机构上,本实施例将分控制台4固定在z向运动机构9上。分控制台4包括控制电源、伺服驱动器、传感器控制器、控制端子等。如图2所示为集成控制台11,集成控制台11包含有电源装置、cpu控制器和i/o模块等。

[0094]

如图3所示,遥控器12包括面板和机体,面板上设有电源开关、启停开关、急停开关、显示器、编辑器、工况选择模块、功能选择模块、行程选择模块、特定轴选择模块、方向选择模块、速度选择模块。其中:工况选择模块包括工况选择旋钮和工况标识盘,工况标识盘包括通用和特殊两种标识;功能选择模块包括功能选择旋钮和功能标识盘,功能标识盘包括调姿和定位两种标识;行程选择模块包括行程选择旋钮和行程标识盘,行程标识盘包括弧度和长度两种标识;特定轴选择模块包括特定轴选择旋钮和特定轴标识盘,特定轴标识盘包括x旋、y旋、z旋、x移、y移和z移共六种标识;方向选择模块包括方向选择旋钮和方向标识盘,方向标识盘包括正向和反向两种标识;速度选择模块包括速度选择旋钮和速度标识盘,速度标识盘包括慢速、中速和快速三种标识。

[0095]

遥控器12在人工操作下发出指令给集成控制台11,作为集成控制台11的输入数据,所述集成控制台11与每台三坐标定位器的分控制台之间通过外部网线连接进行数据通信,集成控制台11的输出数据和各位移传感器的反馈数据作为分控制台的输入数据,分控制台经内部运算后驱动各运动机构作相应的运动,手动联控调姿定位方法包括以下步骤:

[0096]

步骤1建立调姿定位所需的大地坐标系rcs、每台三坐标定位器坐标系pcsi和工件坐标系wcs,包含以下步骤:

[0097]

(1-1)建立大地坐标系rcs:在放置三坐标定位器组的附近地面设置测量点,根据

测量点建立大地坐标系,记为rcs,设定的大地坐标系rcs为笛卡尔直角坐标系,如图4所示;

[0098]

(1-2)建立每台三坐标定位器坐标系pcsi(1≤i≤n):三坐标定位器坐标系pcsi的原点设在第i台三坐标定位器处于零位时的球窝中心点qwi处,三坐标定位器坐标系pcsi的三个坐标轴分别与第i台三坐标定位器对应的三坐标运动机构的方向平行,设定的三坐标定位器坐标系pcsi与第i台三坐标定位器的底座的相对位置固定不变,设定的三坐标定位器坐标系pcsi可为斜角坐标系,也可为笛卡尔直角坐标系,如图4所示;

[0099]

(1-3)建立工件坐标系wcs:工件坐标系wcs的原点设在工件的形心处,调姿定位前工件坐标系wcs的三个坐标轴分别与大地坐标系rcs的三个坐标轴平行,设定的工件坐标系wcs与工件的相对位置固定不变,设定的工件坐标系wcs为笛卡尔直角坐标系,如图5所示。

[0100]

步骤2标定工件坐标系wcs、大地坐标系rcs和每台三坐标定位器坐标系pcsi之间的位姿变换关系,包括以下步骤:

[0101]

(2-1)标定调姿定位前工件坐标系wcs相对于大地坐标系rcs的位姿设位姿为:

[0102][0103]

(2-2)标定大地坐标系rcs相对于每台三坐标定位器坐标系pcsi的位姿设位姿为:

[0104][0105]

步骤3求解调姿定位前所有球窝中心点qw相对于每台三坐标定位器坐标系pcsi、大地坐标系rcs和工件坐标系wcs的坐标,包括以下步骤:

[0106]

(3-1)通过调姿定位前三坐标定位器的x向位移传感器、y向位移传感器和z向位移传感器获得三坐标定位器的球窝中心点qwi相对于第i台三坐标定位器坐标系pcsi的齐次坐标

[0107][0108]

(3-2)求出调姿定位前所有球窝中心点qw相对于大地坐标系rcs的齐次坐标

[0109][0110]

(3-3)求出所有球窝中心点qw相对于工件坐标系wcs的齐次坐标qw

wcs

:

[0111][0112]

步骤4构建随位并联三坐标定位器组手动联控调姿定位算法,包括以下步骤:

[0113]

(4-1)设置调姿旋转向量q和定位平移向量p,在图3所示遥控器中的编辑器中进行设置:

[0114]

q=[αβγ]

t

式6

[0115]

p=[abc]

t

式7

[0116]

α、β、γ分别表示调姿旋转向量q在大地坐标系rcs中x轴、y轴和z轴的坐标分量,a、b、c分别表示定位平移向量p在大地坐标系rcs中x轴、y轴和z轴的坐标分量;

[0117]

(4-2)构建调姿中间参数[μν]

t

的求解算法:

[0118][0119]

μ表示调姿旋转向量q绕大地坐标系rcs中x轴的旋转弧度,ν表示调姿旋转向量q绕大地坐标系rcs中y轴的旋转弧度。

[0120]

(4-3)设置调姿旋转总弧度θ和定位平移总长度l,在图3所示遥控器中的编辑器中进行设置;

[0121]

(4-4)设置调姿定位总时间t,在图3所示遥控器中的编辑器中进行设置;

[0122]

(4-5)构建调姿急动度ρ和定位急动度λ的求解算法:

[0123][0124][0125]

(4-6)构建调姿旋转弧度θ(0≤θ≤θ)随时间t(0≤t≤t)的函数θ(t),以及定位平移长度l(0≤l≤l)随时间t的函数l(t):

[0126][0127][0128]

(4-7)构建联控调姿旋转矩阵r3×3随时间t的函数r3×3(t),及其子矩阵函数r

x

(μ)、ry(ν)和rz[θ(t)]:

[0129][0130]rx

(μ)表示调姿旋转向量q绕大地坐标系rcs中x轴旋转μ弧度的子矩阵函数,ry(ν)表示调姿旋转向量q绕大地坐标系rcs中y轴旋转ν弧度的子矩阵函数,rz[θ(t)]表示调姿旋转向量q绕大地坐标系rcs中z轴旋转θ(t)弧度的子矩阵函数;

[0131]

(4-8)构建联控定位平移向量m3×1随时间t的函数m3×1(t)

[0132][0133]

(4-9)构建联控调姿定位耦合矩阵t4×4随联控调姿旋转矩阵r3×3(t)和联控定位平移向量m3×1(t)的函数t4×4(t):

[0134][0135]

(4-10)构建联控调姿定位的球窝中心点qwi相对于大地坐标系rcs的坐标随时间t的函数

[0136][0137]

(4-11)构建联控调姿定位的球窝中心点qwi相对于三坐标定位器坐标系pcsi的坐标随时间t的函数

[0138][0139]

步骤5构建通用工况运动控制方法,进行通用工况的手动联控调姿定位,包括以下步骤:

[0140]

(5-1)按压遥控器电源开关,启动遥控器;

[0141]

(5-2)将遥控器中工况选择模块的工况选择旋钮指向通用标识;

[0142]

(5-3)将遥控器中功能选择模块的功能选择旋钮指向调姿标识,通过编辑器对调姿旋转向量q中的三个参数[α β γ]

t

进行赋值。以图6为例,本实施例中的三个参数[α β γ]

t

被赋值为[1 1 1]

t

,即所设置的调姿旋转向量q是一条与大地坐标系三个坐标轴等夹角的射线;

[0143]

(5-4)将遥控器中功能选择模块的功能选择旋钮指向定位标识,通过编辑器对定位平移向量p中的三个参数[a b c]

t

进行赋值。以图6为例,本实施例中的三个参数[a b c]

t

被赋值为[1 0 0]

t

,即所设置的定位平移向量p是一条与大地坐标系x坐标轴平行的射线;

[0144]

(5-5)将遥控器中行程选择模块的行程选择旋钮指向弧度标识,通过编辑器对调姿旋转总弧度θ进行赋值。以图6为例,本实施例中的调姿旋转总弧度θ被赋值为0.78,相当于调姿旋转的最大角度为45

°

;

[0145]

(5-6)将遥控器中行程选择模块的行程选择旋钮指向长度标识,通过编辑器对定位平移总长度l进行赋值。以图6为例,本实施例中的定位平移总长度l被赋值为500,即定位时的最大平移长度为500mm;

[0146]

(5-7)通过遥控器中编辑器对调姿定位总时间t进行赋值,以图6为例,本实施例中的调姿定位总时间t被赋值为200,即调姿定位总时间为200s;

[0147]

(5-8)将遥控器中速度选择模块的速度选择旋钮指向慢速、中速和快速标识中的一个。以图6为例,本实施例中选择的是中速;

[0148]

(5-9)按压启停开关时,调姿定位开始,松开启停开关时,调姿定位停止。图6所示为按压启停开关60s后松开时的工件调姿定位的结果;

[0149]

(5-10)按压急停开关时,集成控制台和分控制台断电,调姿定位强制停止;

[0150]

(5-11)调姿定位到位后,再次按压遥控器电源开关,关闭遥控器,通用工况手动联控调姿定位工作结束。

[0151]

步骤6构建特殊工况运动控制方法,进行特殊工况的手动联控调姿定位,包括以下步骤:

[0152]

(6-1)按压遥控器电源开关,启动遥控器;

[0153]

(6-2)将遥控器中工况选择模块的工况选择旋钮指向特殊标识;

[0154]

(6-3)将遥控器中行程选择模块的行程选择旋钮指向弧度标识,通过编辑器对调姿旋转总弧度θ进行赋值。以图7~图9为例,本实施例中的调姿旋转总弧度θ被赋值为1.05,相当于调姿旋转的最大角度为60

°

;

[0155]

(6-4)将遥控器中行程选择模块的行程选择旋钮指向长度标识,通过编辑器对定

位平移总长度l进行赋值。以图7~图9为例,本实施例中的定位平移总长度l被赋值为500,即定位时的最大平移长度为500mm;

[0156]

(6-5)通过遥控器中编辑器对调姿定位总时间t进行赋值。以图7~图9为例,本实施例中的调姿定位总时间t被赋值为200,即调姿定位总时间为200s;

[0157]

(6-6)将遥控器中特定轴选择模块的特定轴选择旋钮指向x旋、y旋、z旋、x移、y移和z移标识中的一个。在本实施例中,图7所示为选择x旋的调姿结果,图8所示为选择y旋的调姿结果,图9所示为选择y旋的调姿结果;

[0158]

(6-7)将遥控器中方向选择模块的方向选择旋钮指向正向和反向标识中的一个。在本实施例中,图7~图9所示均为选择正向的结果;

[0159]

(6-8)将遥控器中速度选择模块的速度选择旋钮指向慢速、中速和快速标识中的一个。以图7~图9为例,本实施例中选择的是快速;

[0160]

(6-9)按压启停开关时,调姿定位开始,松开启停开关时,调姿定位停止。在本实施例中,图7~图9所示均为按压启停开关70s后松开时的工件调姿定位的结果;

[0161]

(6-10)按压急停开关时,集成控制台和分控制台断电,调姿定位强制停止;

[0162]

(6-11)调姿定位到位后,再次按压遥控器电源开关,关闭遥控器,特殊工况手动联控调姿定位工作结束。

[0163]

与现有三坐标定位器组自动化联控调姿定位技术相比,本发明具有以下优点和显著效益:

[0164]

(1)扩展了三坐标定位器组的应用场景。对于一些空间狭小、结构复杂的调姿定位场合,因视场受阻,使得基于数字化测量控制的三坐标定位器组往往无法运行,而本技术则能很好的解决这个问题。

[0165]

(2)减少了三坐标定位器组的应用成本。相比基于数字化测量控制的三坐标定位器组需要配置上百万的测量设备而言,本技术则减少了上百万的采购成本。

[0166]

(3)降低了三坐标定位器组的操作门槛。相比基于数字化测量控制的三坐标定位器组需要配置具有数字化知识和相关资格证的操作者而言,本技术则无需特殊的操作资格证。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1