一种确定锂离子电池正极极片极限压实的方法与流程

本发明属于蓄电池,更具体地说,是涉及一种确定锂离子电池正极极片极限压实的方法。

背景技术:

1、科技的迅猛发展虽然不断地为人们的日常生活提供着便利条件,但伴随着科技的发展进步环境污染问题也日益严峻,为了人类社会的可持续发展,探索使用清洁能源则显得甚是关键;然而作为主要清洁能源之一的锂离子电池则由于其本身的优良性能颇受关注。在锂离子电池的生产制作过程中,正极极片的辊压压实对电池的各项性能有着直接的影响作用。

2、正极极片辊压压实太大时,则会使极片内部结构受到破坏,使得成品电池充放电过程中锂离子无法正常脱嵌,进而使得电池容量、倍率、循环等各项性能大大下降。严重时,则会使得极片发生透光、断片、极片无法继续下转生产等异常。正极极片辊压压实太小时,则会使电池体积容量密度较小、极片粘结性较差、生产过程中短路率较高、电池安全性下降等现象。因此确定锂离子电池极片极限压实对于提高电池化学性能、安全性能有着重要作用。

3、现行业内虽有测试正极极片极限压实的方法,但测试过程中人为操作误差因素较大,实验测试结果可能存在偏差;且实验验证过程较为繁琐、验证周期较长、测试成本较高。

技术实现思路

1、本发明的目的在于提供一种确定锂离子电池正极极片极限压实的方法,可以快速、精准的确定锂离子电池正极极片极限压实,从而提升电池的性能。

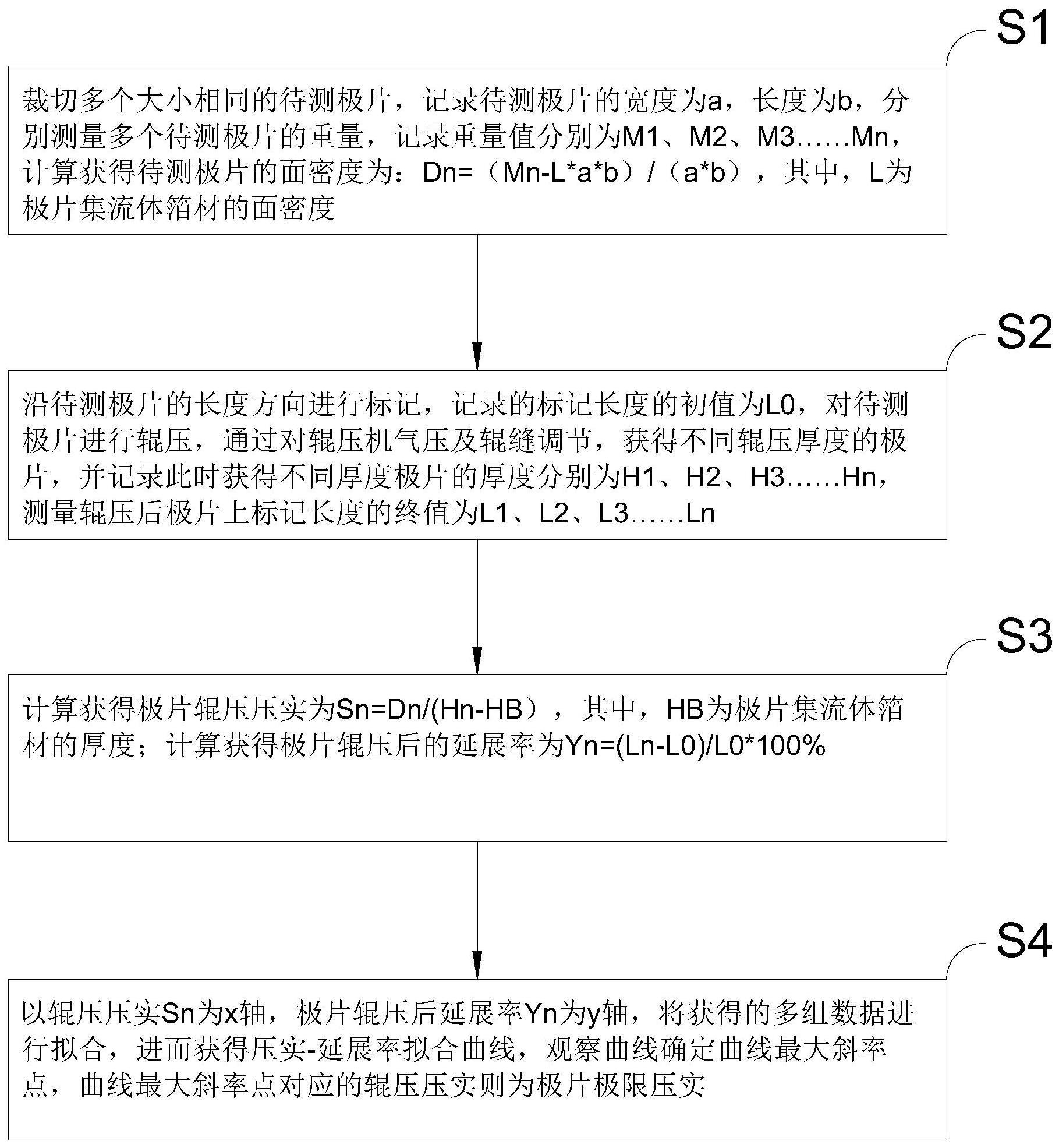

2、为实现上述目的,本发明采用的技术方案是:提供一种确定锂离子电池正极极片极限压实的方法,包括以下步骤:

3、s1:裁切多个大小相同的待测极片,记录待测极片的宽度为a,长度为b,分别测量多个待测极片的重量,记录重量值分别为m1、m2、m3……mn,计算获得待测极片的面密度为:dn=(mn-l*a*b)/(a*b),其中,l为极片集流体箔材的面密度;

4、s2:沿待测极片的长度方向进行标记,记录的标记长度的初值为l0,对待测极片进行辊压,通过对辊压机气压及辊缝调节,获得不同辊压厚度的极片,并记录此时获得不同厚度极片的厚度分别为h1、h2、h3……hn,测量辊压后极片上标记长度的终值为l1、l2、l3……ln;

5、s3:计算获得极片辊压压实为sn=dn/(hn-hb),其中,hb为极片集流体箔材的厚度;计算获得极片辊压后的延展率为yn=(ln-l0)/l0*100%;

6、s4:以辊压压实sn为x轴,极片辊压后延展率yn为y轴,将获得的多组数据进行拟合,进而获得压实-延展率拟合曲线,观察曲线确定曲线最大斜率点,曲线最大斜率点对应的辊压压实则为极片极限压实。

7、在一种可能的实现方式中,在步骤s1中,在同一涂布上裁切出多个极片,裁切出的待测试极片宽度和极片长度应满足:a≥100mm,b≥600mm。

8、在一种可能的实现方式中,在步骤s2中,极片标记长度的初值应满足:l0≥400mm。

9、在一种可能的实现方式中,在步骤s2中,记录极片的标记长度初值后,对折不同辊压压实,辊压后的极片,并观察极片折痕处的状态,找到使得辊压后极片对折透光的最小压实,将最小压实减小0.05g/cm3则为压实实验测试上限值;以0.05g/cm3为差值档,降低9个档位作为压实实验测试下限值,以压实实验测试下限值和压实实验测试上限值为辊压压实范围,对待测极片进行辊压。

10、在一种可能的实现方式中,在步骤s2中,对待测极片进行辊压时,应沿着极片长度方向将极片送入辊压机中。

11、在一种可能的实现方式中,在测量多个待测极片的重量时,采用精度为百分之一且使用前重新校准的同一称重设备进行称重。

12、在一种可能的实现方式中,在测量步骤多个待测极片的宽度、长度、标记长度的初值以及标注长度的终值时,采用精度为千分之一且使用前重新校准的同一量具进行尺寸测量。

13、本发明提供的一种确定锂离子电池正极极片极限压实的方法的有益效果在于:与现有技术相比,本发明通过测试测量不同辊压压实下极片的延展变化,将辊压压实大小转化为量化表征,使得极限压实测量更加准确、可靠。本发明通过对折不同压实辊压后的极片,观察极片折痕处透光情况进而确定压实实验验证上下限取值,大范围缩小了极限压实的测试范围,缩短了测试周期。本发明通过对辊压压实与极片延展两个指标量进行曲线拟合,清晰明了的将极片压实变化对正极极片材料内部稳定性的影响体现了出来,更加便于极限压实的取值与定性。本发明提供的一种确定锂离子电池正极极片极限压实的方法,可以快速、精准的确定锂离子电池极片极限压实,从而提升电池的性能。

技术特征:

1.一种确定锂离子电池正极极片极限压实的方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种确定锂离子电池正极极片极限压实的方法,其特征在于,在步骤s1中,在同一涂布上裁切出多个极片,裁切出的待测试极片宽度和极片长度应满足:a≥100mm,b≥600mm。

3.如权利要求1所述的一种确定锂离子电池正极极片极限压实的方法,其特征在于,在步骤s2中,极片标记长度的初值应满足:l0≥400mm。

4.如权利要求1所述的一种确定锂离子电池正极极片极限压实的方法,其特征在于,在步骤s2中,记录极片的标记长度初值后,对折不同辊压压实,辊压后的极片,并观察极片折痕处的状态,找到使得辊压后极片对折透光的最小压实,将最小压实减小0.05g/cm3则为压实实验测试上限值;以0.05g/cm3为差值档,降低9个档位作为压实实验测试下限值,以压实实验测试下限值和压实实验测试上限值为辊压压实范围,对待测极片进行辊压。

5.如权利要求1所述的一种确定锂离子电池正极极片极限压实的方法,其特征在于,在步骤s2中,对待测极片进行辊压时,应沿着极片长度方向将极片送入辊压机中。

6.如权利要求1所述的一种确定锂离子电池正极极片极限压实的方法,其特征在于,在测量多个待测极片的重量时,采用精度为百分之一且使用前重新校准的同一称重设备进行称重。

7.如权利要求1所述的一种确定锂离子电池正极极片极限压实的方法,其特征在于,在测量步骤多个待测极片的宽度、长度、标记长度的初值以及标注长度的终值时,采用精度为千分之一且使用前重新校准的同一量具进行尺寸测量。

技术总结

本发明提供了一种确定锂离子电池正极极片极限压实的方法,属于蓄电池技术领域,包括以下步骤,裁切多个大小相同的待测极片,记录待测极片的宽度和长度,分别测量多个待测极片的重量,计算获得待测极片的面密度;沿待测极片的长度方向进行标记,记录的标记长度的初值,对待测极片进行辊压,并记录不同极片的厚度,测量辊压后极片上标记长度的终值;计算获得极片辊压压实和延展率;以辊压压实为x轴,极片辊压后延展率为y轴,确定正极极片极限压实。本发明提供的一种确定锂离子电池正极极片极限压实的方法,可清晰明了的将极片压实变化对正极极片材料内部稳定性的影响体现,可快速、准确的确定极片的极限压实,对生产更具指导意义。

技术研发人员:葛富成,雷曙光,王文娟,侯如娟,郑军永,金梦宇

受保护的技术使用者:风帆有限责任公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!