一种测定液态碱金属对炭砖破坏作用的方法

1.本发明涉及高炉炼铁用炭砖领域,特别涉及一种测定液态碱金属对炭砖破坏作用的方法。

背景技术:

2.目前,基本上所有的大型高炉炉底和炉缸部位都使用炭砖砌筑。对于炭砖蚀损行为,比较统一的观点是:热应力、化学侵蚀以及铁水的渗透冲刷。通过对停炉后高炉的炉缸、炉底部位残砖进行化学分析,发现炭砖表面和裂纹中赋存有钾、钠等有害元素。因此,研究碱金属对炭砖的侵蚀作用,了解碱金属在高炉炉缸用炭砖内的行为,对于高炉炉缸长寿具有重要意义。

3.炭砖抗碱性的检测方法主要有碱蒸汽法、熔碱坩埚法和熔碱埋覆法等。近些年,碱金属对炭砖性能影响研究主要集中在气态碱金属和液态碱金属碳酸盐对炭砖的侵蚀作用。碱金属在炉内被还原,形成碱金属蒸汽,在炉缸砖衬内存在缝隙的条件下,碱蒸汽便会通过缝隙渗入砖衬。经计算,钾在温度低于932℃时将会液化,然后与co、炭砖灰分反应,生成钾霞石、白榴石等硅酸盐物相,由此会带来30-50%的体积膨胀。然而,直观表示液态碱金属单质对炭砖的破坏作用还存在一定的技术瓶颈,限制了液态碱金属对炭砖侵蚀规律的应用研究。

4.鉴于此,本发明提出一种测定液态碱金属对炭砖破坏作用的方法。

技术实现要素:

5.本发明提供一种测定液态碱金属对炭砖破坏作用的方法,以解决现有技术中测定碱金属对炭砖破坏作用效果不理想的技术问题。

6.为解决上述技术问题,本发明提供如下技术方案:

7.一种测定液态碱金属对炭砖破坏作用的方法,包括:

8.步骤s1、在室温下,将待测炭砖通过切割、打磨、抛光制成炭砖试样;

9.步骤s2、根据高炉解剖后发现的炭砖碱金属含量,称取碱金属碳酸盐;

10.步骤s3、根据反应r2co3+2c=2r+3co,称取过量的碳粉用于还原碱金属碳酸盐,并将碱金属碳酸盐和碳粉混合混匀,形成试剂;

11.步骤s4、将试剂和炭砖试样放入密闭的反应容器中,并将反应容器置于加热装置的恒温位置处,持续通入保护气体,升温至1100-1300℃保温1-3h,然后降温至750-900℃保温1-3h,最后冷却至室温;

12.步骤s5、取出炭砖,测量碱金属侵蚀后的炭砖抗压强度,和/或将炭砖打磨、抛光制样,观察炭砖微观形貌。

13.可选地,步骤s2中碱金属为钠和/或钾,碱金属含量为0.25-1.0wt%。

14.可选地,步骤s3中碳粉称取量为还原碱金属碳酸盐所需量的至少1.5倍。

15.可选地,步骤s4中在反应容器中,试剂放置在试样下方。

16.可选地,步骤s4中保护气体为氩气或氮气,升温阶段的升温速率为1-10℃/min,冷却至室温阶段的降温速率为1-10℃/min。

17.本发明提供的技术方案带来的有益效果至少包括:

18.所提供的测定液态碱金属对炭砖破坏作用的方法,克服了传统碱金属蒸汽法测定其对炭砖破坏作用效果不理想的缺点。通过在常压反应条件下,测定液态碱金属破坏后炭砖的抗压强度,代表碱金属对炭砖的侵蚀破坏程度,最终为高炉合理控制入炉碱负荷提供必要的理论基础和实践经验。在本发明中,碱金属碳酸盐和碳粉的含量、反应温度对结果起着至关重要的作用,根据试剂中不同碱金属的加入量,最终可诱导液态碱金属对炭砖产生不同程度的侵蚀。本发明具有反应条件温和、设备简单、工艺可控性强、能耗小等优点。

附图说明

19.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

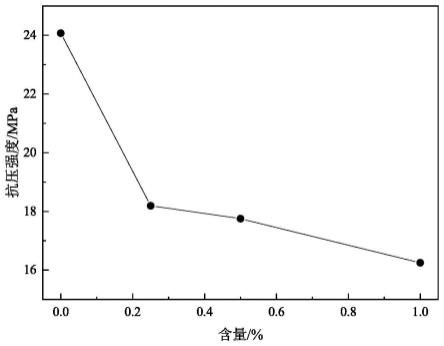

20.图1为本发明实施例1中不同含量的液态钾侵蚀后炭砖的抗压强度示意图;

21.图2为本发明实施例1中0.25%液态钾侵蚀后炭砖的sem扫描电镜图。

具体实施方式

22.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图及具体实施例对本发明的技术方案进行详细的描述。

23.在室温下,将待测炭砖通过切割、打磨、抛光制成四块规格为15mm

×

15mm

×

15mm正方体试样,每块炭砖试样的质量30g。

24.根据高炉内被碱金属破坏的炭砖中的碱金属含量,设定钾单质与炭砖的质量比分别为0.25%、0.5%、1.0%,由此可得三种碱金属含量下所需钾的质量分别为0.075g、0.15g、0.3g;进一步计算出需要碳酸钾和碳粉的粉末质量分别为0.1327g和0.0346g、0.2212g和0.0577g、0.4423g和0.1154g,此处可以看出碳粉含量为理论所需量的1.5倍,其是由于为了能充分还原碳酸钾,需要使还原用的碳粉过量,其不应少于还原理论所需量的1.5倍,因此按1.5倍量计算碳粉含量;通过碳粉对碱金属碳酸盐的还原,能模拟炉中碱金属的还原过程,进而模拟侵蚀过程。将称量后的三组试剂在玛瑙坩埚中分别研磨10min,保证混合混匀。

25.将三组研磨后的试剂分别和一块炭砖一起加入到石墨坩埚中,其中试剂放置于炭砖下方,最后一块炭砖不加入试剂作为空白样,盖上盖子;然后将石墨坩埚置入高温管式炉恒温带处,通入纯ar保护,流量保持0.3nl/min,打开高温炉电源,以5℃/min的升温速率升温到1200℃,在1200℃保温2小时,降温到750℃,保温2小时,保证反应得到的钾蒸汽液化后与炭砖充分反应;通过在1200℃反应2h,碳酸钾被碳粉完全还原为钾蒸气,并被其上方的炭砖所吸附,然后通过降温使钾蒸气被冷却为液态钾,并控制反应时间使液态钾与炭砖充分发生反应。

26.反应结束后,以5℃/min的降温速率冷却到室温,取出炭砖,测量不同含量碱金属

侵蚀后炭砖的抗压强度,结果如图1所示。随着炭砖中钾含量的增加,炭砖的抗压强度呈现下降的趋势。当炭砖中钾含量为0.25%时,炭砖的抗压强度由未被侵蚀时的24.07mpa下降到了18.19mpa,下降25%;当炭砖中钾含量为1%时,炭砖的抗压强度仅为16.25mpa,与原始炭砖的抗压强度相比,下降了30%,这表明碱金属的存在,对炭砖产生了非常不利的影响。

27.将炭砖打磨、抛光制样,在扫描电镜下观察0.25%液态钾侵蚀后炭砖的微观形貌,结果如图2所示。表明炭砖原本致密、连续的炭砖基质在液态钾侵蚀下变成破裂成许多小块结构,只剩下少部分炭砖基质保持原有的状态。钾对炭砖的侵蚀破坏为液态钾沿着炭砖表面的裂纹和气孔对炭砖进行侵蚀,形成了大量片状钾霞石和白榴石物相,钾霞石和白榴石晶体一层一层聚集在一起,棱角分明,生长结晶很好。

28.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

技术特征:

1.一种测定液态碱金属对炭砖破坏作用的方法,其特征在于,包括:步骤s1、在室温下,将待测炭砖通过切割、打磨、抛光制成炭砖试样;步骤s2、根据高炉解剖后发现的炭砖碱金属含量,称取碱金属碳酸盐;步骤s3、根据反应r2co3+2c=2r+3co,称取过量的碳粉用于还原碱金属碳酸盐,并将碱金属碳酸盐和碳粉混合混匀,形成试剂;步骤s4、将试剂和炭砖试样放入密闭的反应容器中,并将反应容器置于加热装置的恒温位置处,持续通入保护气体,升温至1100-1300℃保温1-3h,然后降温至750-900℃保温1-3h,最后冷却至室温;步骤s5、取出炭砖,测量碱金属侵蚀后的炭砖抗压强度,和/或将炭砖打磨、抛光制样,观察炭砖微观形貌。2.根据权利要求1所述的方法,其特征在于,步骤s2中碱金属为钠和/或钾,碱金属含量为0.25-1.0wt%。3.根据权利要求1所述的方法,其特征在于,步骤s3中碳粉称取量为还原碱金属碳酸盐所需量的至少1.5倍。4.根据权利要求1所述的方法,其特征在于,步骤s4中在反应容器中,试剂放置在试样下方。5.根据权利要求1所述的方法,其特征在于,步骤s4中保护气体为氩气或氮气,升温阶段的升温速率为1-10℃/min,冷却至室温阶段的降温速率为1-10℃/min。

技术总结

本发明提供了一种测定液态碱金属对炭砖破坏作用的方法,包括:步骤S1、在室温下,将待测炭砖通过切割、打磨、抛光制成炭砖试样;步骤S2、根据高炉解剖后发现的炭砖碱金属含量,称取碱金属碳酸盐;步骤S3、根据反应称取过量的碳粉用于还原碱金属碳酸盐,并将碱金属碳酸盐和碳粉混合混匀,形成试剂;步骤S4、将试剂和炭砖试样放入密闭的反应容器中,并将反应容器置于加热装置的恒温位置处,持续通入保护气体,升温至1100-1300℃保温1-3h,然后降温至750-900℃保温1-3h,最后冷却至室温;步骤S5、取出炭砖,测量碱金属侵蚀后的炭砖抗压强度,和/或将炭砖打磨、抛光制样,观察炭砖微观形貌。本发明具有反应条件温和、设备简单、工艺可控性强、能耗小等优点。能耗小等优点。能耗小等优点。

技术研发人员:刘征建 张建良 冯光祥 焦克新 王翠 张磊 刘彦祥

受保护的技术使用者:北京科技大学

技术研发日:2022.12.06

技术公布日:2023/3/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1