一种基于视觉和超声检测的车身焊点检测方法

本发明属于焊接结构的质量,特别涉及一种基于视觉和超声检测的车身焊点检测方法。

背景技术:

1、电阻点焊是商用车车身大量金属板件的主要连接方法,焊点可达上万个,分布于车身各个部位。焊点的力学性能对车身结构件乃至白车身的耐疲劳性能和车身整体强度都至关重要。

2、电阻焊的本质是利用焊接区金属的电阻热和在压力作用下的塑性变形,使接合面的金属原子之间达到晶格距离,形成金属键,产生足够的共同晶粒,在外压力作用下得到焊点、焊缝或对接接头。

3、电阻点焊特征:

4、①利用电流通过工件焊接处的电阻而产生热量,生成熔核将工件焊接在一起。

5、②整个焊接过程都是在电极压力作用下完成的。

6、③在焊接处不需加任何的填充材料,也不需要任何的保护剂。

7、为保证商用车车身结构可靠性,现如今车企采用的车身结构焊点性能检测方法主要为破坏性检测方法。在一定数量的交付车辆之中选择一辆进行破坏性检验,通过凿检测量焊点内部熔核的直径尺寸,此种检测手段是当前评价车身焊点强度的最常用的有效方法。

8、超声波检测法也是常用的焊点和焊缝检测方法。主要利用超声波检测探头,将系统的电信号转换成机械波发射出去,接收返回的信号,并将回波信号中的特征参数进行提取,进行判断并将检测部件的缺陷显示出来。但车身外部焊点特征并不容易获取,超声检测过程需要人为确定焊点位置,这给超声检测在工业中的应用带来了麻烦。

9、上述车身焊点质量检测方法虽然对焊点性能可准确判断焊点质量好坏,但费时费力,给汽车车身生产过程带来了很大的不便。无损检测方法是各大主机厂和零部件厂所希望看到的焊点质量检测方法。

技术实现思路

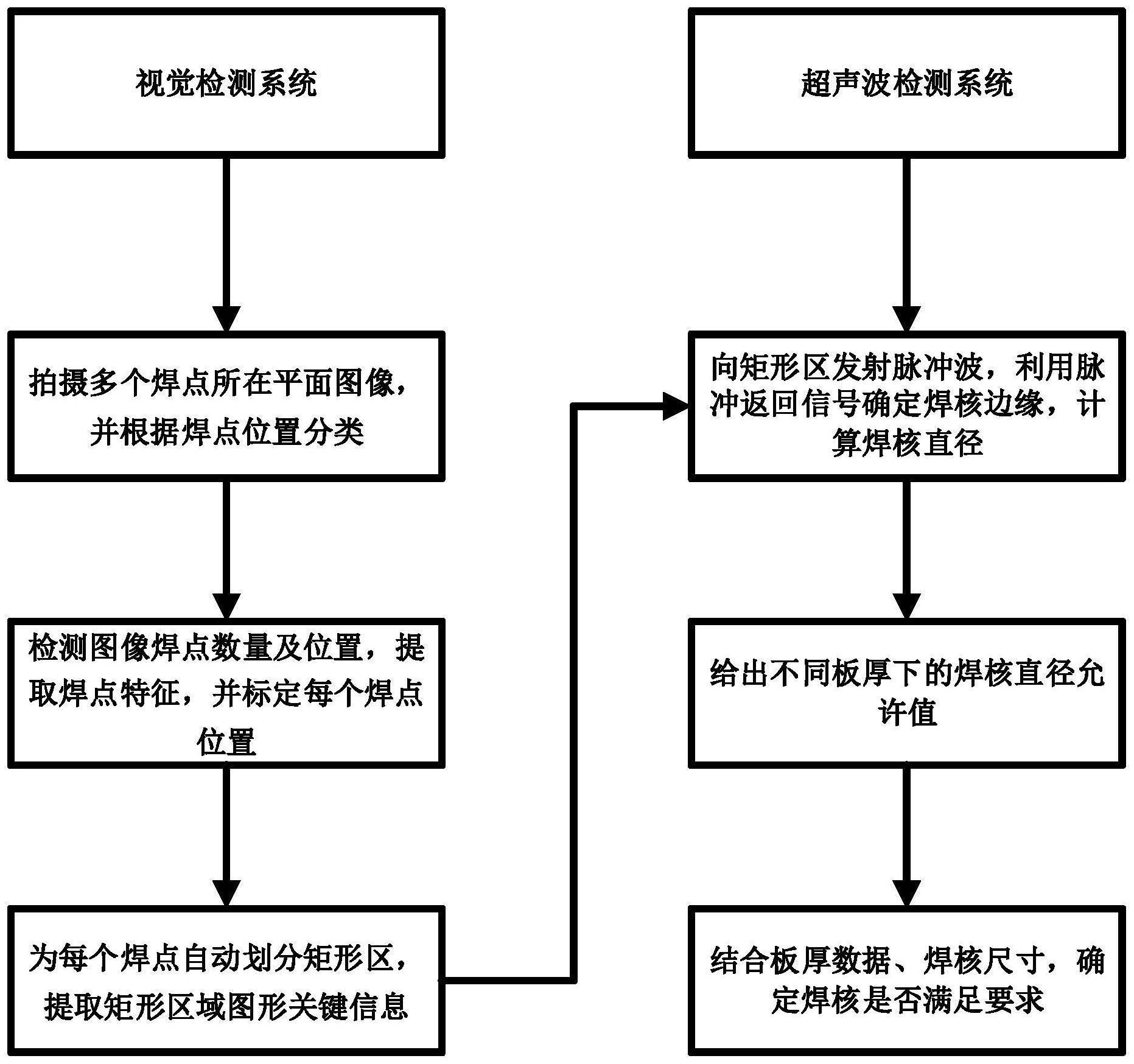

1、本发明的目的是提供一种基于视觉和超声检测的车身焊点检测方法,其通过对焊点所在的平面图像进行检测,确定焊点位置,并且划分出对应每个焊点的矩形检测区域,通过矩形检测区域进行超声波检测确定焊点是否合格;能够实现焊点的无损检测,并且提高无损检测的效率。

2、本发明提供的技术方案为:

3、一种基于视觉和超声检测的车身焊点检测方法,包括:

4、步骤一、拍摄多个焊点所在的平面图像;

5、步骤二、根据所述图像进行检测,确定所述图像中焊点的数量和位置,并且标定每个焊点外部轮廓尺寸和位置;

6、步骤三、确定多个矩形检测区域,所述矩形检测区域与所述焊点一一对应设置,并且所述矩形检测区域的边框位于其对应的所述焊点外部轮廓的外侧;

7、步骤四、利用超声波对所述矩形检测区域进行检测,确定焊点内部熔核的直径,并且判断所述焊点是否合格。

8、优选的是,在所述步骤一中,通过cmos工业相机拍摄多个焊点所在的平面图像。

9、优选的是,在所述步骤二中,通过yolo v4-tiny算法识别所述图像中的焊点,包括如下步骤:

10、步骤1、采集白车身焊点图像,对白车身焊点进行分类并对焊点图像进行去噪和增强处理,并标记焊点表面信息,作为yolo v4-tiny模型的训练和测试样本;

11、步骤2、采用所述训练样本对yolo v4-tiny模型进行训练,得到焊点图像检测模型;

12、步骤3、利用焊点图像检测模型,对拍摄的焊点所在的平面图像进行检测,所述图像中焊点的数量、位置焊点外部轮廓尺寸。

13、优选的是,在所述步骤1中,采用如下公式对图像进行去噪处理:

14、g(x,y)=median(f(x-m,y-n),(m,n∈k))

15、其中,g(x,y)为滤波后的图像,f(x,y)为滤波之前的图像,k为滤波的模板的大小。

16、优选的是,所述步骤三中,确定矩形检测区域的方法为:

17、在观测到的焊点外轮廓的基础上,在焊点内部绘制十字,以十字的延伸线与焊点边缘交界处为初始点,沿延伸线方向从初始点延伸规定长度得到矩形边框的长边中点和短边中点,沿所述长边中点和短边中点分别做垂线得到所述矩形边框的长边和短边。

18、优选的是,在所述步骤四中,确定焊点内部熔核的直径的方法为:

19、确定基准方向;

20、其中,所述基准方向穿过所述焊点的中心;

21、沿所述基准方向移动超声波波束,根据超声波返回信号的波形确定焊点内部熔核的两个边界点;

22、其中,所述两个边界点之间的距离即为该焊点内部熔核的直径。

23、优选的是,所述基准方向为所述矩形区域的长轴线方向或短轴线方向。

24、优选的是,在所述步骤四中,判断所述焊点是否合格包括:

25、判断所述焊点是否存在缺陷;

26、如果所述焊点不存在缺陷,则判断焊点内部熔核的直径是否合格:

27、将通过超声波检测确定的焊点内部熔核直径d1与焊点直径标准值d进行对比,如果d1≥d,则判断焊点内部熔核的直径合格;

28、其中,如果所述焊点内部熔核的直径合格,则判定该焊点合格。

29、优选的是,在所述焊点直径的标准值为:

30、d=2δ+3 (mm);

31、式中,δ为被焊接件的厚度。

32、优选的是,所述焊点缺陷包括:虚焊、裂纹、扭曲、重叠焊和烧穿。

33、本发明的有益效果是:

34、本发明提供的基于视觉和超声检测的车身焊点检测方法,通过对焊点所在的平面图像进行检测,确定焊点位置,并且划分出对应每个焊点的矩形检测区域,通过矩形检测区域进行超声波检测确定焊点是否合格;能够实现焊点的无损检测,并且提高无损检测的效率。

技术特征:

1.一种基于视觉和超声检测的车身焊点检测方法,其特征在于,包括:

2.根据权利要求1所述的基于视觉和超声检测的车身焊点检测方法,其特征在于,在所述步骤一中,通过cmos工业相机拍摄多个焊点所在的平面图像。

3.根据权利要求2所述的基于视觉和超声检测的车身焊点检测方法,其特征在于,在所述步骤二中,通过yolo v4-tiny算法识别所述图像中的焊点,包括如下步骤:

4.根据权利要求3所述的基于视觉和超声检测的车身焊点检测方法,其特征在于,在所述步骤二中,采用如下公式对图像进行去噪处理:

5.根据权利要求4所述的基于视觉和超声检测的车身焊点检测方法,其特征在于,所述步骤三中,确定矩形检测区域的方法为:

6.根据权利要求4或5所述的基于视觉和超声检测的车身焊点检测方法,其特征在于,在所述步骤四中,确定焊点内部熔核的直径的方法为:

7.根据权利要求6所述的基于视觉和超声检测的车身焊点检测方法,其特征在于,所述基准方向为所述矩形区域的长轴线方向或短轴线方向。

8.根据权利要求7所述的基于视觉和超声检测的车身焊点检测方法,其特征在于,在所述步骤四中,判断所述焊点是否合格包括:

9.根据权利要求8所述的基于视觉和超声检测的车身焊点检测方法,其特征在于,在所述焊点直径的标准值为:

10.根据权利要求9所述的基于视觉和超声检测的车身焊点检测方法,其特征在于,所述焊点缺陷包括:虚焊、裂纹、扭曲、重叠焊和烧穿。

技术总结

本发明公开了一种基于视觉和超声检测的车身焊点检测方法,包括:步骤一、拍摄多个焊点所在的平面图像;步骤二、根据所述图像进行检测,确定所述图像中焊点的数量和位置,并且标定每个焊点的位置;步骤三、确定多个矩形检测区域,所述矩形检测区域与所述焊点一一对应设置,并且所述矩形检测区域的边框位于其对应的所述焊点边缘的外侧;步骤四、利用超声波对所述矩形检测区域进行检测,确定焊点内部熔核的直径,并且判断所述焊点是否合格。

技术研发人员:陈鑫,杨立飞,龚颖颖,蔡美楠

受保护的技术使用者:吉林大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!