一种光纤余长在线检测方法及系统与流程

本发明属于光缆生产,尤其涉及一种光纤余长在线检测方法及系统。

背景技术:

1、光纤余长的产生使得光缆具有优越的机械、物理性能。在光缆的运输或者施工敷设时,当环境温度变化或存在外力作用时,光缆存有一定伸缩冗余量,而光纤余长的产生使得光缆受到伸缩变化时光纤本身可以不受外力或使外力的作用减小到可以承受的程度。光纤余长的大小是衡量光缆生产工艺的重要指标,而套塑工艺中最主要的控制参数是光纤在套管中的余长。精确地测取光纤余长结果就成为关键所在,光纤余长的检测测量通常有:手工截取测量、在线测量等手段。

2、在线测量是利用一种非接触式光纤在线余长测量系统,在光纤套塑生产时,同步在线测量得到光纤余长。其基本的测量原理是利用激光多谱勒测速原理:当某物体以一定速度通过激光光束时,光束会发生散射现象产生散射光,而散射光会产生多普勒频移,且频移的大小正比于物体通过激光束的速度。从检测得到的多普勒频率数据计算光纤(或束管)的前进速度,再进一步换算成单位时间内通过的长度δlf和δlt,即可得到光纤余长。一台安装在光纤放线架与挤塑机之间,测量光纤或带纤的长度lf,另一台安放在主牵引后测量松套管的长度,将两测量数据处理后得到在线光纤余长。实际上,在经过主牵引之后的套管,其由于温度下降还会进一步继续收缩,而与最后成品的余长值存有较大的差距。

3、目前现有技术中,对于光纤余长的检测包括多种技术,而实际上光纤套塑生产过程中是动态变化的过程,而且最终余长是由多种因素共同决定的,从生产过程中的某个阶段获取速度后求取余长是一种脱离手工测量的方法,但是并不能全面反映光纤余长在二次套塑生产线中的各个阶段的情况,以及精细化分析余长调节中的关键调节参数:温度、速度差和牵引张力的大小与光纤余长之间的关系。

4、随着图像化视觉技术的发展,目前并未出现图像视觉化技术在整体生产状态下对余长进行检测的应用,以及并未实现精细化图像分析与参数分析,建立余长检测结果与余长控制因素之间的关系,从而以实现光纤余长的检测,以辅助提高光纤余长的测量精度。

技术实现思路

1、因此,针对现有技术的以上缺陷或改进需求中的至少一点,本发明提供了一种光纤余长在线检测方法及系统,采用了视觉测量系统加控制器的处理方法,使得能够对光纤套塑生产中的光纤余长执行自动化检测,并能够采集包含余长影响因素的更多图像信息执行特征分析。

2、本发明公开了一种光纤余长在线检测方法,其特征在于,该方法包括如下步骤:

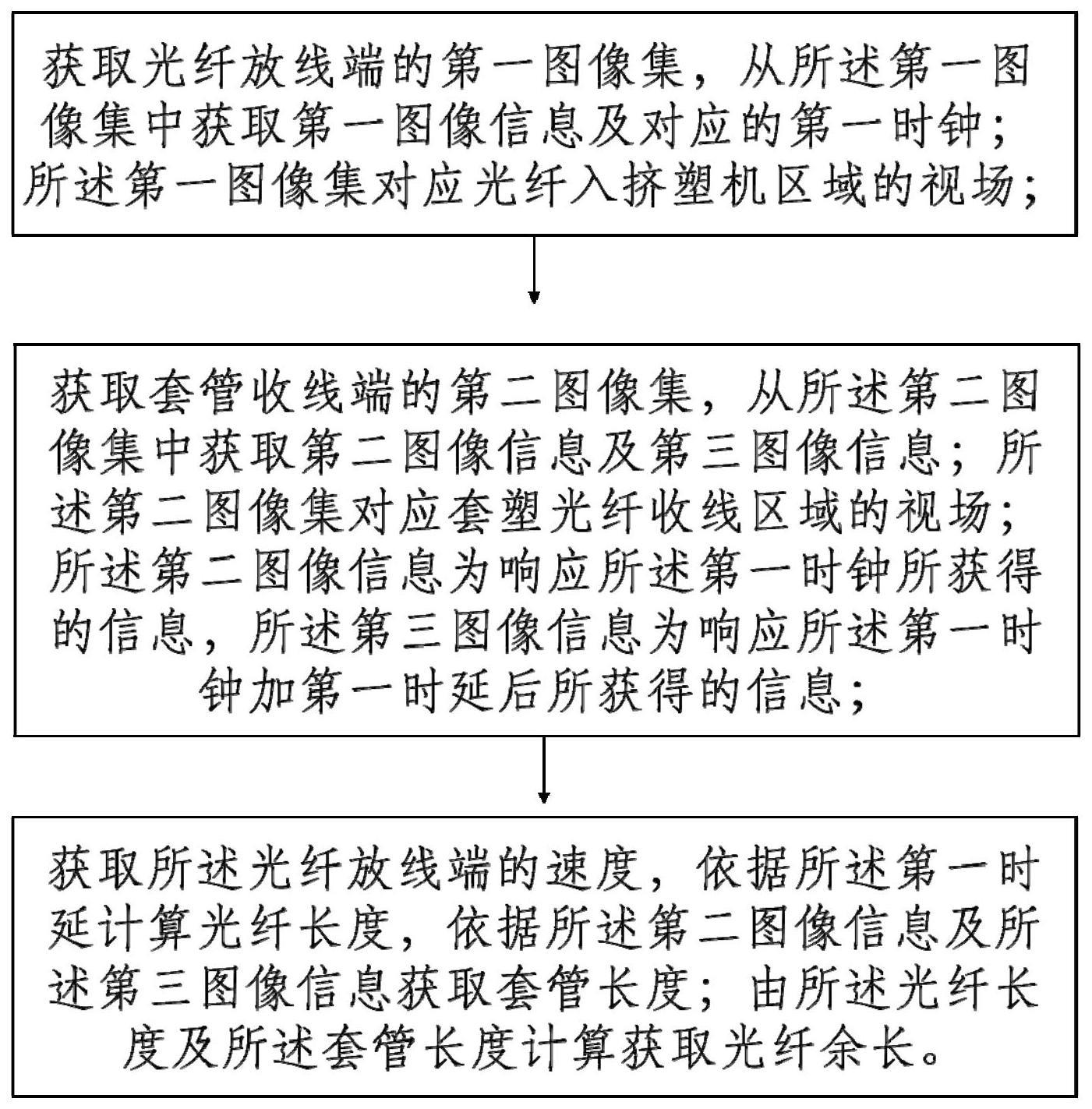

3、获取光纤放线端的第一图像集,从所述第一图像集中获取第一图像信息及对应的第一时钟;所述第一图像集对应光纤入挤塑机区域的视场;

4、获取套管收线端的第二图像集,从所述第二图像集中获取第二图像信息及第三图像信息;所述第二图像集对应着色光纤收线区域的视场;

5、所述第二图像信息为响应所述第一时钟所获得的信息,所述第三图像信息为响应所述第一时钟加第一时延后所获得的信息;

6、获取所述光纤放线端的速度,依据所述第一时延计算光纤长度,依据所述第二图像信息及所述第三图像信息获取套管长度;由所述光纤长度及所述套管长度计算获取光纤余长。

7、进一步地,所述第二图像信息及所述第三图像信息为着色光纤绕制后具有绕匝状态的图像信息。

8、进一步地,所述方法还包括:采集多个第一时延下的第二图像信息及第三图像信息,建立图像特征样本,分析获取因套塑管在时间下进一步稳定收缩的光纤余长修正值。

9、进一步地,所述方法还包括:从所述第一图像集中获取光纤入挤塑机的状态信息,依据所述状态信息生成设置于挤塑机前端的导引轮的控制信息。

10、进一步地,所述控制信息为所述导引轮的抖动信息,控制因光纤放线速度造成的光纤抖动。

11、本发明还公开了一种光纤余长在线检测系统,其特征在于,该系统包括:

12、第一视觉采集系统,设置于光纤放线端,获取光纤入挤塑机区域的第一图像集;从所述第一图像集中获取第一图像信息及对应的第一时钟,发送予控制器;

13、第二视觉采集系统,设置于套管收线端,获取着色光纤收线区域的第二图像集;获取套管收线端的第二图像集,依据第一控制指令从所述第二图像集中获取第二图像信息;依据第二控制指令从所述第二图像集中获取第三图像信息;将所述第二图像信息及所述第三图像信息发送于所述控制器;

14、控制器,控制所述第一视觉采集系统及所述第二视觉采集系统,与着色光纤生产设备控制系统交互;所述控制器,依据所述第一时钟生成所述第一控制指令,依据所述第一时钟及第一时延生成所述第二控制指令,发送予所述第二视觉采集系统;从所述着色光纤生产设备控制系统获取所述光纤放线端的速度,依据所述第一时延计算光纤长度,依据所述第二图像信息及所述第三图像信息获取套管长度;由所述光纤长度及所述套管长度计算获取光纤余长。

15、进一步地,所述第二图像信息及所述第三图像信息为着色光纤绕制后具有绕匝状态的图像信息。

16、进一步地,所述控制器,生成第三控制指令发送予所述第二视觉采集系统,采集多个第一时延下的第二图像信息及第三图像信息,建立图像特征样本,分析获取因套塑管在时间下进一步稳定收缩的光纤余长修正值。

17、进一步地,所述第一视觉采集系统,从所述第一图像集中获取光纤入挤塑机的状态信息,依据所述状态信息生成设置于挤塑机前端的导引轮的控制信息,发送予所述控制器。

18、进一步地,所述控制信息为所述导引轮的抖动信息,控制因光纤放线速度造成的光纤抖动。

19、总体而言,通过本发明构思的以上技术方案与现有技术相比,能够取得下列有益效果:

20、(1)本发明提出了一种利用视觉采集系统来对着色光纤生产中的图像信息进行采集,并且利用图像信息来分析计算光纤余长信息,能够智能化实现生产过程中的信息的采集,能够通过视觉系统的控制器利用图像及对应的时钟生成图像采集的指令,能够采集多个图像数据提取充分的图像信息展开光纤余长分析。

21、(2)本发明通过图像的分析获取套管绕制后的信息,套管在套塑工艺整体的生产过程中,经过了多个阶段的热水冷水等交替,实际上在绕制后会进一步因为温度的冷却发生进一步收缩而影响光纤余长的最终结果,本发明进一步提取绕制后的套管图像进行进一步分析,分析其中的匝数状态和绕制厚度信息,进一步计算获取套管长度信息,使得能够反映更加接近生产结果的光纤余长信息。

22、(3)本发明中通过在二次着色光纤生产设备中设置视觉采集系统,进一步能够对并入挤塑机中的光纤状态执行图像采集,监测因放线端速度过快造成的光纤抖动,使得视觉采集系统能够提前监控状态,能够使得导引轮发生抖动保持并入挤塑机光纤的一致性,从而帮助保持余长的稳定性。

23、(4)本发明中进一步利用采集的图像信息建立特征信息库,采集关联水温等对光纤套塑管的影响,建立与光纤余长影响因素相关的特征库,帮助在工艺中执行余长的调节分析。

技术特征:

1.一种光纤余长在线检测方法,其特征在于,该方法包括如下步骤:

2.根据权利要求1中所述的光纤余长在线检测方法,其特征在于,所述第二图像信息及所述第三图像信息为着色光纤绕制后具有绕匝状态的图像信息。

3.根据权利要求2中所述的光纤余长在线检测方法,其特征在于,所述方法还包括:采集多个第一时延下的第二图像信息及第三图像信息,建立图像特征样本,分析获取因套塑管在时间下进一步稳定收缩的光纤余长修正值。

4.根据权利要求3中所述的光纤余长在线检测方法,其特征在于,所述方法还包括:从所述第一图像集中获取光纤入挤塑机的状态信息,依据所述状态信息生成设置于挤塑机前端的导引轮的控制信息。

5.根据权利要求4中所述的光纤余长在线检测方法,其特征在于,所述控制信息为所述导引轮的抖动信息,控制因光纤放线速度造成的光纤抖动。

6.一种光纤余长在线检测系统,其特征在于,该系统包括:

7.根据权利要求6中所述的光纤余长在线检测系统,其特征在于,所述第二图像信息及所述第三图像信息为着色光纤绕制后具有绕匝状态的图像信息。

8.根据权利要求7中所述的光纤余长在线检测系统,其特征在于,所述控制器,生成第三控制指令发送予所述第二视觉采集系统,采集多个第一时延下的第二图像信息及第三图像信息,建立图像特征样本,分析获取因套塑管在时间下进一步稳定收缩的光纤余长修正值。

9.根据权利要求8中所述的光纤余长在线检测系统,其特征在于,所述第一视觉采集系统,从所述第一图像集中获取光纤入挤塑机的状态信息,依据所述状态信息生成设置于挤塑机前端的导引轮的控制信息,发送予所述控制器。

10.根据权利要求9中所述的光纤余长在线检测系统,其特征在于,所述控制信息为所述导引轮的抖动信息,控制因光纤放线速度造成的光纤抖动。。

技术总结

本发明公开了一种光纤余长在线检测方法及系统,获取光纤放线端的第一图像集,从第一图像集中获取第一图像信息及对应的第一时钟;第一图像集对应光纤入挤塑机区域的视场;获取套管收线端的第二图像集,从第二图像集中获取第二图像信息及第三图像信息;第二图像集对应着色光纤收线区域的视场;获取光纤放线端的速度,依据第一时延计算光纤长度,依据第一图像信息及第二图像信息获取套管长度;由光纤长度及套管长度计算获取光纤余长。本发明利用视觉系统技术来执行光纤的余长分析,能够实现整体的生产过程中的图像状态信息,并且能够针对光纤套塑生产系统提供更多特征信息的分析及利用。

技术研发人员:张喆,孟泉,刘喆驰,石康

受保护的技术使用者:长飞光纤光缆股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!