一种锂离子电池隔膜的闭孔和破膜温度的测试装置及测试方法与流程

本发明涉及锂离子电池隔膜生产制造,具体涉及一种锂离子电池隔膜的闭孔温度和破膜温度的测试装置及测试方法。

背景技术:

1、锂离子电池因具有比能量高、循环寿命长、环境污染小、无记忆效应等优点,被广泛应用于3c、电动汽车及储能领域。但是,锂离子电池的安全性仍无法使其大规模应用。

2、锂离子电池隔膜主要作用为:(1)隔开电池正负极,防止正负极接触造成短路;(2)隔膜中的微孔能让锂离子通过,形成充放电回路。当外部温度上升到隔膜的闭孔温度以上时,隔膜的微孔闭合,阻断锂离子传输通道,防止电化学反应继续进行。隔膜的闭孔特性对锂离子电池安全性有着重要影响,目前比较常用的测试隔膜闭孔温度的方法为差示扫描量热法、热机械分析。前者通过测得的熔点间接表征闭孔温度,后者根据隔膜长度随温度变化,长度开始变小处的曲线的切线交点所对应的的温度值,即为隔膜样品的闭孔温度值,两者均为间接表征法,存在较大的误差。

3、因此,需寻求一种对设备要求不高,简单,方便,精确的测试方法及装置,来测量隔膜的闭孔温度和破膜温度。

技术实现思路

1、本发明的目的在于:提供一种锂离子电池隔膜的闭孔温度和破膜温度的测试装置,通过监控气压随温度变化,作出相应的气压-温度图,可以更精确和更直接地测量隔膜闭孔温度和破膜温度,方便高安全电芯设计前期对隔膜的选材。

2、为了实现上述目的,本发明采用以下技术方案:

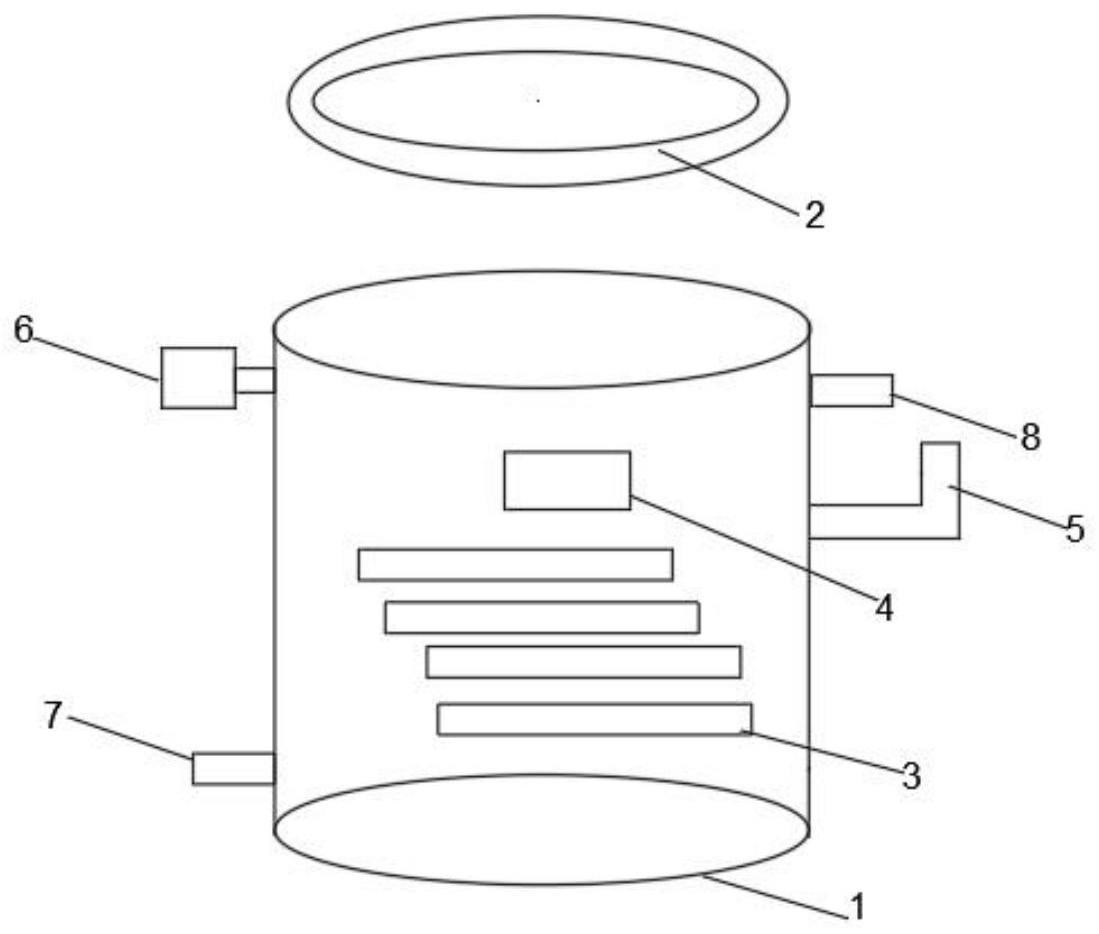

3、一种锂离子电池隔膜的闭孔和破膜温度的测试装置,包括装置主体、样品固定器、加热器、主控器、气压传感器、温度传感器;所述样品固定器、所述加热器、所述主控器、所述气压传感器和所述温度传感器均设置在所述装置主体上,所述装置主体的顶部具有开口,所述加热器、所述气压传感器和所述温度传感器与所述主控器电性连接;其中,所述主控器用于设定温度和压力,所述气压传感器用于测定所述装置主体内的气压,所述温度传感器用于测定所述装置主体内的温度,所述样品固定器用于将样品固定于装置主体顶部的所述开口并形成密闭系统。

4、优选地,所述测试装置还包括安装在所述装置主体的进气阀和排气阀,所述进气阀位于所述装置主体下端,所述排气阀位于所述装置主体上端。

5、优选地,所述样品固定器呈环状设置在所述装置主体的顶部。

6、优选地,所述加热器包括电热丝、电热管、加热板和加热圈中的至少一种。

7、优选地,所述开口的口径为3-30mm。

8、此外,本发明还提供一种采用上述的装置测试隔膜闭孔和破膜温度的方法,包括以下步骤:

9、(1)将样品通过样品固定器固定在装置主体顶部的开口,形成密闭系统,通过进气阀与排气阀通入氮气循环后,关闭进气阀、排气阀;

10、(2)通过主控器,设定初始温度和气压;

11、(3)当主控器通过自动控制进气排气达到设定值稳定后,再次设定温度,开始升温,记录气压随温度变化数据;

12、(4)根据记录的温度、气压数据,作出气压-温度图,得到的气压-温度图包括第一转折点和第二转折点,两个转折点的温度分别为样品的闭孔温度和破膜温度。

13、优选地,步骤(1)中,所述氮气循环为3-5周。

14、优选地,步骤(1)中,所述样品的厚度为3-25μm。

15、优选地,步骤(2)中,所述初始温度为50℃,所述气压为101kpa。

16、优选地,步骤(3)中,所述设定温度为165-200℃。

17、本发明的有益效果在于:本发明提供一种锂离子电池隔膜的闭孔和破膜温度的测试装置,相比于目前间接测量闭孔温度和破膜温度方法,本发明通过监控气压随温度的变化,作出相应的气压-温度图,测出隔膜的闭孔温度和破膜温度更精确。

技术特征:

1.一种锂离子电池隔膜的闭孔和破膜温度的测试装置,其特征在于,包括装置主体、样品固定器、加热器、主控器、气压传感器、温度传感器;所述样品固定器、所述加热器、所述主控器、所述气压传感器和所述温度传感器均设置在所述装置主体上,所述装置主体的顶部具有开口,所述加热器、所述气压传感器和所述温度传感器与所述主控器电性连接;其中,所述主控器用于设定温度和压力,所述气压传感器用于测定所述装置主体内的气压,所述温度传感器用于测定所述装置主体内的温度,所述样品固定器用于将样品固定于装置主体顶部的所述开口并形成密闭系统。

2.根据权利要求1中所述的一种锂离子电池隔膜的闭孔和破膜温度的测试装置,其特征在于,所述测试装置还包括安装在所述装置主体的进气阀和排气阀,所述进气阀位于所述装置主体下端,所述排气阀位于所述装置主体上端。

3.根据权利要求1中所述的一种锂离子电池隔膜的闭孔和破膜温度的测试装置,其特征在于,所述样品固定器呈环状设置在所述装置主体的顶部。

4.根据权利要求1中所述的一种锂离子电池隔膜的闭孔和破膜温度的测试装置,其特征在于,所述加热器包括电热丝、电热管、加热板和加热圈中的至少一种。

5.根据权利要求1中所述的一种锂离子电池隔膜的闭孔和破膜温度的测试装置,其特征在于,所述开口的口径为3-30mm。

6.一种采用权利要求1-5任一项中所述的测试装置测试隔膜闭孔和破膜温度的方法,其特征在于,包括以下步骤:

7.根据权利要求6中所述的测试隔膜闭孔和破膜温度的方法,其特征在于,步骤(1)中,所述氮气循环为3-5周。

8.根据权利要求6中所述的测试隔膜闭孔和破膜温度的方法,其特征在于,步骤(1)中,所述样品的厚度为3-25μm。

9.根据权利要求6中所述的测试隔膜闭孔和破膜温度的方法,其特征在于,步骤(2)中,所述初始温度为50℃,所述气压为101kpa。

10.根据权利要求6中所述的测试隔膜闭孔和破膜温度的方法,其特征在于,步骤(3)中,所述设定温度为165-200℃。

技术总结

本发明公开了一种锂离子电池隔膜的闭孔和破膜温度测试装置及测试方法,该测试装置包括装置主体、样品固定器、加热器、主控器、气压传感器、温度传感器;样品固定器、加热器、主控器、气压传感器和温度传感器均设置在装置主体上,装置主体的顶部具有开口,加热器、气压传感器和温度传感器与主控器电性连接;其中,主控器用于设定温度和压力,样品固定器用于将样品固定于装置主体顶部的开口并形成密闭系统。本发明通过监控升温过程的气压变化,记录相应的温度和气压值,作出气压‑温度图,得到的气压‑温度图的第一转折点即为隔膜的闭孔温度,第二转折点即为隔膜的破膜温度;相对于现有技术,本发明的测试方法更加简便和精确。

技术研发人员:王艳华,容积松

受保护的技术使用者:东莞维科电池有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!