浸胶线悬吊式侧向力耐疲劳性测试设备的制作方法

1.本实用新型涉及浸胶线检测设备,具体涉及一种浸胶线悬吊式侧向力耐疲劳性测试设备。

背景技术:

2.浸胶线在完成浸胶工艺后,为了确保产品的性能符合设计要求,需要对浸胶线进行取样检测,其中包括耐疲劳性检测。

3.现有的耐疲劳测试方法多为扭转式检测,即电机驱动浸胶线进行扭转,直至扭矩达到一定值时,再反向扭转,不断重复,直至达到特定的数量后,检测浸胶线的强度是否符合设计要求。

4.上述扭转式的检测方法,虽能对浸胶线进行耐疲劳的检测,但是,浸胶线的实际使用环境很少遇到扭转,多为侧向力的反复摩擦,因此上述测试方法偏离了浸胶线的实际使用环境,明显失真,因此需要进行改进。

技术实现要素:

5.本实用新型的目的是:

6.研发一种浸胶线悬吊式侧向力耐疲劳性测试设备,较为真实地模拟浸胶线在实际使用过程中经常遇到的侧向力反复摩擦的环境,来对浸胶线进行侧向力耐疲劳性测试,降低检测方法的失真度。

7.为了实现上述目的,本实用新型提供如下的技术方案:

8.一种浸胶线悬吊式侧向力耐疲劳性测试设备,包括箱体、上气缸、上侧滑板、下气缸、下侧滑板以及悬吊块;所述箱体的顶板上设置有上夹头,所述上侧滑板和下侧滑板均可活动地设置在箱体内,所述上气缸和下气缸均设置在箱体的侧板上,所述上气缸的活塞杆与上侧滑板一端连接,所述下气缸的活塞杆与下侧滑板一端连接,所述上侧滑板、下侧滑板以及箱体的中隔板上均设置有穿线孔;所述悬吊块上设置有下夹头,所述下夹头位于中隔板下方。

9.进一步的,所述上侧滑板与下侧滑板均水平设置,并且上侧滑板与下侧滑板之间留有间隙。

10.进一步的,所述上侧滑板与下侧滑板均位于箱体内的导向滑槽内,所述上侧滑板与下侧滑板的长度均小于箱体的宽度。

11.进一步的,所述上侧滑板、下侧滑板以及箱体的中隔板上的穿线孔一一对应并且均竖向设置,所述上夹头与下夹头的数量均与中隔板上的穿线孔数量一致。

12.进一步的,所述箱体的底部设置有导杆,所述导杆竖向贯穿悬吊块上的通孔。

13.进一步的,所述箱体的中隔板底端面设置有传感器,所述传感器位于悬吊块的正上方并且与悬吊块一一对应。

14.本实用新型的有益效果为:一种浸胶线悬吊式侧向力耐疲劳性测试设备,通过箱

体、上夹头、上气缸、上侧滑板、下气缸、下侧滑板、下夹头以及悬吊块、传感器的搭配使用,上侧滑板与下侧滑板反向移动,对浸胶线形成侧向力摩擦,可较为真实地模拟浸胶线在实际使用过程中经常遇到的侧向力反复摩擦的环境,来对浸胶线进行侧向力耐疲劳性测试,降低检测方法的失真度,提升检测的真实度与契合度。

附图说明

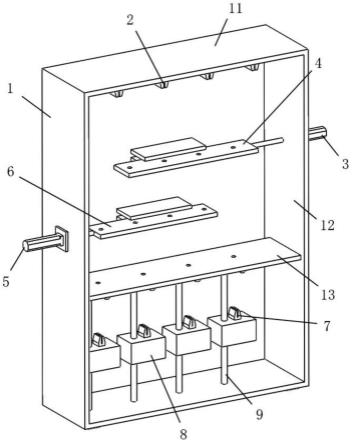

15.图1为本实用新型一种浸胶线悬吊式侧向力耐疲劳性测试设备的立体示意图。

16.图2为图1所示结构的另一视角的示意图。

17.图中:1、箱体;11、顶板;12、侧板;13、中隔板;

18.2、上夹头;3、上气缸;4、上侧滑板;5、下气缸;6、下侧滑板;7、下夹头;8、悬吊块;9、导杆;10、传感器。

具体实施方式

19.为了使本实用新型的目的、技术方案及有益效果更加清楚、明了,以下结合附图及实施例,对本实用新型作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

20.参考图1至图2,一种浸胶线悬吊式侧向力耐疲劳性测试设备,包括箱体1、上气缸3、上侧滑板4、下气缸5、下侧滑板6以及悬吊块8;所述箱体1的顶板11上设置有上夹头2,所述上侧滑板4和下侧滑板6均可活动地设置在箱体1内,所述上气缸3和下气缸5均设置在箱体1的侧板12上,所述上气缸3的活塞杆与上侧滑板4一端连接,上气缸3用于驱动上侧滑板4在箱体1内水平往复滑动,所述下气缸5的活塞杆与下侧滑板6一端连接,下气缸5用于驱动下侧滑板6在箱体1内水平往复滑动,所述上侧滑板4、下侧滑板6以及箱体1的中隔板13上均设置有穿线孔,穿线孔用于供浸胶线穿过;所述悬吊块8上设置有下夹头7,所述下夹头7位于中隔板13下方,所述上夹头2与下夹头7分别用于夹紧浸胶线的顶端和底端,并且上夹头2与下夹头7均为现有成熟技术。

21.所述上侧滑板4与下侧滑板6均水平设置,并且上侧滑板4与下侧滑板6之间留有间隙,从而使浸胶线的侧向力的受力点分离开来。

22.所述上侧滑板4与下侧滑板6均位于箱体1内的导向滑槽内,所述上侧滑板4与下侧滑板6的长度均小于箱体1的宽度,确保上侧滑板4与下侧滑板6可在箱体1内往复滑动。

23.所述上侧滑板4、下侧滑板6以及箱体1的中隔板13上的穿线孔一一对应并且均竖向设置,所述上夹头2与下夹头7的数量均与中隔板13上的穿线孔数量一致,从而实现数跟浸胶线同步测试。

24.所述箱体1的底部设置有导杆9,所述导杆9竖向贯穿悬吊块8上的通孔,导杆9用于对悬吊块8的上下移动进行导向。

25.所述箱体1的中隔板13底端面设置有传感器10,传感器10具体为距离传感器,所述传感器10位于悬吊块8的正上方并且与悬吊块8一一对应,传感器10用于检测与悬吊块8之间的距离,从而便于计数。

26.本实用新型的工作原理为:首先截取数段等长的浸胶线,然后将浸胶线从上至下依次贯穿上侧滑板4的穿线孔、下侧滑板6的穿线孔以及中隔板13上的穿线孔,使上夹头2夹

紧浸胶线的顶端,下夹头7夹紧浸胶线的底端,此时在悬吊块8的重力作用下,浸胶线呈拉紧状态,且悬吊块8处于导杆9中下部;

27.随后上气缸3和下气缸5分别驱动上侧滑板4与下侧滑板6反向水平移动,从而对浸胶线的中上部和中下部施加侧向力和摩擦;当浸胶线弯曲时,下夹头7与悬吊块8被向上拉动,悬吊块8沿导杆9上下升降移动,传感器10根据与悬吊块8的距离变化次数,来方便外部电脑进行计数。

28.上述实施例用于对本实用新型作进一步的说明,但并不将本实用新型局限于这些具体实施方式。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应理解为在本实用新型的保护范围之内。

技术特征:

1.一种浸胶线悬吊式侧向力耐疲劳性测试设备,其特征在于:包括箱体(1)、上气缸(3)、上侧滑板(4)、下气缸(5)、下侧滑板(6)以及悬吊块(8);所述箱体(1)的顶板(11)上设置有上夹头(2),所述上侧滑板(4)和下侧滑板(6)均可活动地设置在箱体(1)内,所述上气缸(3)和下气缸(5)均设置在箱体(1)的侧板(12)上,所述上气缸(3)的活塞杆与上侧滑板(4)一端连接,所述下气缸(5)的活塞杆与下侧滑板(6)一端连接,所述上侧滑板(4)、下侧滑板(6)以及箱体(1)的中隔板(13)上均设置有穿线孔;所述悬吊块(8)上设置有下夹头(7),所述下夹头(7)位于中隔板(13)下方。2.根据权利要求1所述的一种浸胶线悬吊式侧向力耐疲劳性测试设备,其特征在于:所述上侧滑板(4)与下侧滑板(6)均水平设置,并且上侧滑板(4)与下侧滑板(6)之间留有间隙。3.根据权利要求2所述的一种浸胶线悬吊式侧向力耐疲劳性测试设备,其特征在于:所述上侧滑板(4)与下侧滑板(6)均位于箱体(1)内的导向滑槽内,所述上侧滑板(4)与下侧滑板(6)的长度均小于箱体(1)的宽度。4.根据权利要求3所述的一种浸胶线悬吊式侧向力耐疲劳性测试设备,其特征在于:所述上侧滑板(4)、下侧滑板(6)以及箱体(1)的中隔板(13)上的穿线孔一一对应并且均竖向设置,所述上夹头(2)与下夹头(7)的数量均与中隔板(13)上的穿线孔数量一致。5.根据权利要求4所述的一种浸胶线悬吊式侧向力耐疲劳性测试设备,其特征在于:所述箱体(1)的底部设置有导杆(9),所述导杆(9)竖向贯穿悬吊块(8)上的通孔。6.根据权利要求5所述的一种浸胶线悬吊式侧向力耐疲劳性测试设备,其特征在于:所述箱体(1)的中隔板(13)底端面设置有传感器(10),所述传感器(10)位于悬吊块(8)的正上方并且与悬吊块(8)一一对应。

技术总结

本实用新型涉及一种浸胶线悬吊式侧向力耐疲劳性测试设备,包括箱体、上气缸、上侧滑板、下气缸、下侧滑板以及悬吊块;所述箱体的顶板上设置有上夹头,所述上侧滑板和下侧滑板均可活动地设置在箱体内,所述上气缸和下气缸均设置在箱体的侧板上,所述上气缸的活塞杆与上侧滑板一端连接,所述下气缸的活塞杆与下侧滑板一端连接,所述上侧滑板、下侧滑板以及箱体的中隔板上均设置有穿线孔;所述悬吊块上设置有下夹头,所述下夹头位于中隔板下方。本实用新型一种浸胶线悬吊式侧向力耐疲劳性测试设备可较为真实地模拟浸胶线在实际使用过程中经常遇到的侧向力反复摩擦的环境,来对浸胶线进行侧向力耐疲劳性测试,降低检测方法的失真度。度。度。

技术研发人员:陆秋林 施俊烨 洪良益

受保护的技术使用者:太仓市捷成胶线有限公司

技术研发日:2022.03.01

技术公布日:2022/8/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1