一种水轮机转轮圆度测量装置的制作方法

1.本实用新型涉及一种测量装置,特别是一种水轮机转轮圆度测量装置,属于机械设计制造技术领域。

背景技术:

2.水轮机转轮圆度测量是检修工作中安装精度控制部分的重要内容之一,水轮机转轮上冠、下环、上下部梳齿止漏环圆度控制不满足要求时,会加剧水轮机水力不平衡引起的振动和摆动。这样不仅会导致水轮机部件紧密连接部件松动,而且会使转轮等金属部件发生疲劳破坏,严重影响机组安全、稳定运行。现有水轮机转轮圆度测量是采用悬挂钢垂线的方式,在圆周面上均布4个测点,然后用内径千分尺进行测量。该种测量方式需要寻找测量面与钢垂线之间的最小距离,由于测量工作点位非常多,因此工期占用时间长,测量效率极低。而且测量精度和测量效率受检修工作人员技能水平高低的影响较大。因此有必要对现有技术加以改进。

技术实现要素:

3.为解决现有水轮机转轮圆度测量方式存在效率低下、工期占用时间长、受测量人员技术水平影响大等问题,本实用新型提供一种水轮机转轮圆度测量装置。

4.本实用新型通过下列技术方案:一种水轮机转轮圆度测量装置,包括水轮机转轴,设于水轮机转轴底端的水轮机转轮,其特征在于水轮机转轴上套设有与之滑动配接的旋转架,旋转架上设有多个前端设百分表的水平伸缩杆,使多个百分表与水轮机转轮相配接,并且多个水平伸缩杆设于旋转架的不同位置,并在旋转架与水轮机转轴结合处之间设有巴氏合金瓦,以便旋转架在沿水轮机转轴旋转的过程中,通过多个前端设百分表的水平伸缩杆,同时对水轮机转轮的圆度进行测量,以提高测量效率,满足水轮机转轮圆度检测需求,通过巴氏合金瓦,防止旋转架与水轮机转轴间发生摩擦,避免旋转架旋转时对水轮机转轴造成磨损。

5.所述旋转架包括套设于水轮机转轴上的环形轴套,环形轴套外侧对称设有向外水平延伸的左、右水平梁,左、右水平梁外端均设有向下延伸的垂直立架,多个水平伸缩杆通过常规夹具活动夹于对应垂直立架上,并沿垂直立架自上而下间隔设置,以便通过环形轴套使旋转架绕水轮机转轴转动,从而带动水平伸缩杆及其前端的百分表一同绕水轮机转轴旋转,完成对水轮机转轮圆度的检测。

6.所述环形轴套由两个相同的半圆环组合而成,其中心设有与水轮机转轴相配接的第一轴孔,环形轴套底部设有环形支撑板,该环形支撑板由两个相同的半圆环板组合而成,其中心设有与水轮机转轴相配接的第二轴孔,且该环形支撑板外径与环形轴套外径一致,环形支撑板的第二轴孔下方设有一圈凹槽,该凹槽与设于水轮机转轴上的凸台相配接,环形支撑板底部通过螺钉连接有环形夹板,该环形夹板由两个相同的半圆环板组合而成,其中心设有与水轮机转轴相配接的第三轴孔,环形夹板外径小于环形支撑板外径、大于凸台

外径,以便将环形支撑板和环形夹板分别从上方、下方夹持在水轮机转轴的凸台上,进而支撑、固定环形轴套、旋转架于水轮机转轴上,另外通过两个相同的半圆环组合形式,便于整个装置的安装、拆除。

7.所述两个相同的半圆环、两个相同的半圆环板,均通过螺栓及螺母连接成环形轴套、环形支撑板、环形夹板,以方便安装、拆除。

8.所述巴氏合金瓦位于环形轴套与水轮机转轴之间的轴向位置,以及环形轴套与环形支撑板之间的径向位置,以便通过巴氏合金瓦降低环形轴套与水轮机转轴和环形支撑板间的摩擦力,并保证耐磨性。

9.所述水平伸缩杆设为常规套筒式伸缩杆,其外端通过夹具与旋转架活动连接、内端与百分表相连,百分表与水轮机转轮相配接,以便通过旋转架带动百分百表绕水轮机转轮旋转,从而测量转轮圆度。

10.本实用新型具有下列优点及效果:采用上述方案,可方便地在旋转架沿水轮机转轴旋转的过程中,通过多个前端设百分表的水平伸缩杆,同时对水轮机转轮的圆度进行测量,以提高检测效率,满足水轮机转轮圆度检测需求,通过巴氏合金瓦,防止旋转架与水轮机转轴间发生摩擦,避免旋转架旋转时对水轮机转轴造成磨损。实为一理想的测量装置。

附图说明

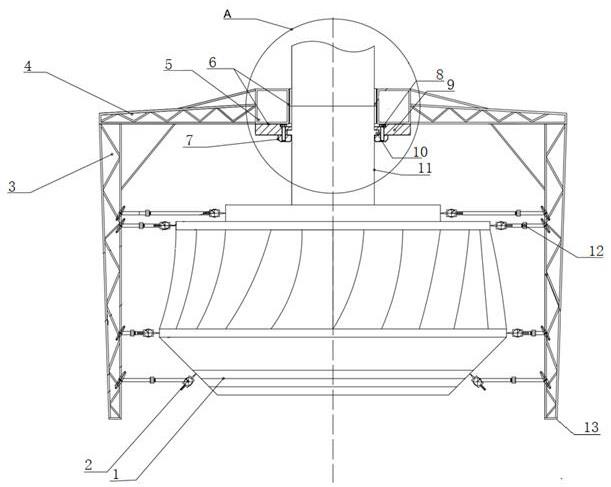

11.图1为本实用新型之结构图;

12.图2为图1的a部放大图;

13.图3为本实用新型之俯视图。

具体实施方式

14.下面结合附图对本实用新型作进一步描述。

15.本实用新型提供的水轮机转轮圆度测量装置,包括水轮机转轴11,设于水轮机转轴11底端的水轮机转轮1,水轮机转轴11上套设有与之滑动配接的旋转架13,旋转架13上设有多个前端设百分表2的水平伸缩杆12,使多个百分表2与水轮机转轮1相配接,并且多个水平伸缩杆12设于旋转架3的不同位置,并在旋转架13与水轮机转轴11结合处之间设有巴氏合金瓦6,以便旋转架13在沿水轮机转轴11旋转的过程中,通过多个前端设百分表2的水平伸缩杆12,同时对水轮机转轮的圆度进行测量,以提高测量效率,满足水轮机转轮1圆度检测需求,通过巴氏合金瓦6的运用,防止旋转架13与水轮机转轴11间发生摩擦,避免旋转架13旋转时对水轮机转轴11造成磨损;

16.旋转架13包括套设于水轮机转轴11上的环形轴套5,环形轴套5外侧对称设有向外水平延伸的左、右水平梁4,左、右水平梁4外端均设有向下延伸的垂直立架3,多个水平伸缩杆12通过常规夹具活动夹于对应垂直立架3上,并沿垂直立架3自上而下间隔设置,以便通过环形轴套5使旋转架13绕水轮机转轴11转动,从而带动水平伸缩杆12及其前端的百分表2一同绕水轮机转轴11旋转,完成对水轮机转轮圆度的检测;

17.环形轴套5由两个相同的半圆环组合而成,其中心设有与水轮机转轴11相配接的第一轴孔,环形轴套5底部设有环形支撑板9,该环形支撑板9由两个相同的半圆环板组合而成,其中心设有与水轮机转轴11相配接的第二轴孔,且该环形支撑板9外径与环形轴套5外

径一致,环形支撑板9的第二轴孔下方设有一圈凹槽,该凹槽与设于水轮机转轴11上的凸台10相配接,环形支撑板9底部通过螺钉8连接有环形夹板7,该环形夹板7由两个相同的半圆环板组合而成,其中心设有与水轮机转轴11相配接的第三轴孔,环形夹板7外径小于环形支撑板9外径、大于凸台10外径,以便将环形支撑板9和环形夹板7分别从上方、下方夹持在水轮机转轴11的凸台10上,进而支撑、固定环形轴套5、旋转架13于水轮机转轴11上,另外通过两个相同的半圆环组合形式,便于整个装置的安装、拆除;

18.两个相同的半圆环、两个相同的半圆环板,均通过螺栓及螺母12连接成环形轴套5、环形支撑板9、环形夹板7;

19.巴氏合金瓦6为常规产品,其位于环形轴套5与水轮机转轴11之间的轴向位置、以及环形轴套5与环形支撑板9之间的径向位置之间,以便通过巴氏合金瓦6消除环形轴套5与水轮机转轴5以及与环形支撑板9之间的摩擦力,防止水轮机转轴5被磨损;

20.水平伸缩杆12设为常规套筒式伸缩杆,其外端通过常规夹具与旋转架13活动连接、内端与百分表2相连,百分表2与水轮机转轮1相配接,以便通过旋转架13带动百分2绕水轮机转轮1旋转,从而完成对水轮机转轮1圆度的测量。

技术特征:

1.一种水轮机转轮圆度测量装置,包括水轮机转轴,设于水轮机转轴底端的水轮机转轮,其特征在于水轮机转轴上套设有与之滑动配接的旋转架,旋转架上设有多个前端设百分表的水平伸缩杆,使多个百分表与水轮机转轮相配接,并且多个水平伸缩杆设于旋转架的不同位置,并在旋转架与水轮机转轴结合处之间设有巴氏合金瓦。2.根据权利要求1所述的水轮机转轮圆度测量装置,其特征在于所述旋转架包括套设于水轮机转轴上的环形轴套,环形轴套外侧对称设有向外水平延伸的左、右水平梁,左、右水平梁外端均设有向下延伸的垂直立架,多个水平伸缩杆通过常规夹具活动夹于对应垂直立架上,并沿垂直立架自上而下间隔设置。3.根据权利要求2所述的水轮机转轮圆度测量装置,其特征在于所述环形轴套由两个相同的半圆环组合而成,其中心设有与水轮机转轴相配接的第一轴孔,环形轴套底部设有环形支撑板,该环形支撑板由两个相同的半圆环板组合而成,其中心设有与水轮机转轴相配接的第二轴孔,且该环形支撑板外径与环形轴套外径一致,环形支撑板的第二轴孔下方设有一圈凹槽,该凹槽与设于水轮机转轴上的凸台相配接,环形支撑板底部通过螺钉连接有环形夹板,该环形夹板由两个相同的半圆环板组合而成,其中心设有与水轮机转轴相配接的第三轴孔,环形夹板外径小于环形支撑板外径、大于凸台外径。4.根据权利要求3所述的水轮机转轮圆度测量装置,其特征在于所述两个相同的半圆环、两个相同的半圆环板,均通过螺栓及螺母连接成环形轴套、环形支撑板、环形夹板。5.根据权利要求1所述的水轮机转轮圆度测量装置,其特征在于所述巴氏合金瓦位于环形轴套与水轮机转轴之间的轴向位置,以及环形轴套与环形支撑板之间的径向位置。6.根据权利要求1所述的水轮机转轮圆度测量装置,其特征在于所述水平伸缩杆外端通过夹具与旋转架活动连接、内端与百分表相连,百分表与水轮机转轮相配接。

技术总结

本实用新型提供一种水轮机转轮圆度测量装置,包括水轮机转轴,设于水轮机转轴底端的水轮机转轮,其特征在于水轮机转轴上套设有与之滑动配接的旋转架,旋转架上设有多个前端设百分表的水平伸缩杆,使多个百分表与水轮机转轮相配接,并且多个水平伸缩杆设于旋转架的不同位置,并在旋转架与水轮机转轴结合处之间设有巴氏合金瓦。可方便地在旋转架沿水轮机转轴旋转的过程中,通过多个前端设百分表的水平伸缩杆,同时对水轮机转轮的圆度进行测量,以提高检测效率,满足水轮机转轮圆度检测需求,通过巴氏合金瓦,防止旋转架与水轮机转轴间发生摩擦,避免旋转架旋转时对水轮机转轴造成磨损。损。损。

技术研发人员:王敏 臧永刚 王记 郭鸿鹅 肖宇 范永振

受保护的技术使用者:云南联合电力开发有限公司

技术研发日:2022.05.25

技术公布日:2023/3/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1